Elektrikli araç kalıp döküm parçaları, kalite sağlarken elektrikli araçların toplam maliyetini azaltabilir mi?

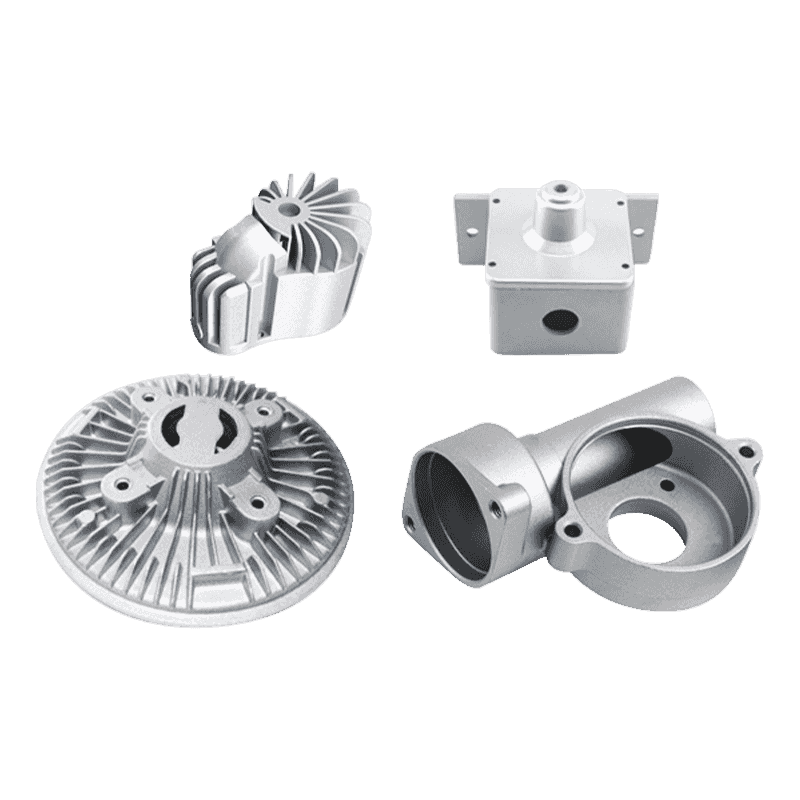

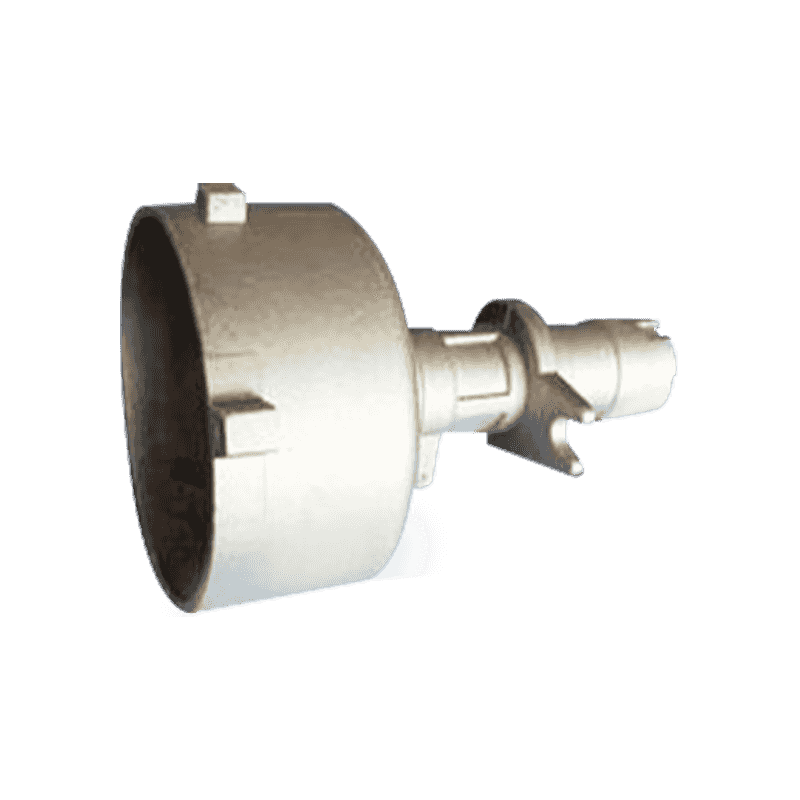

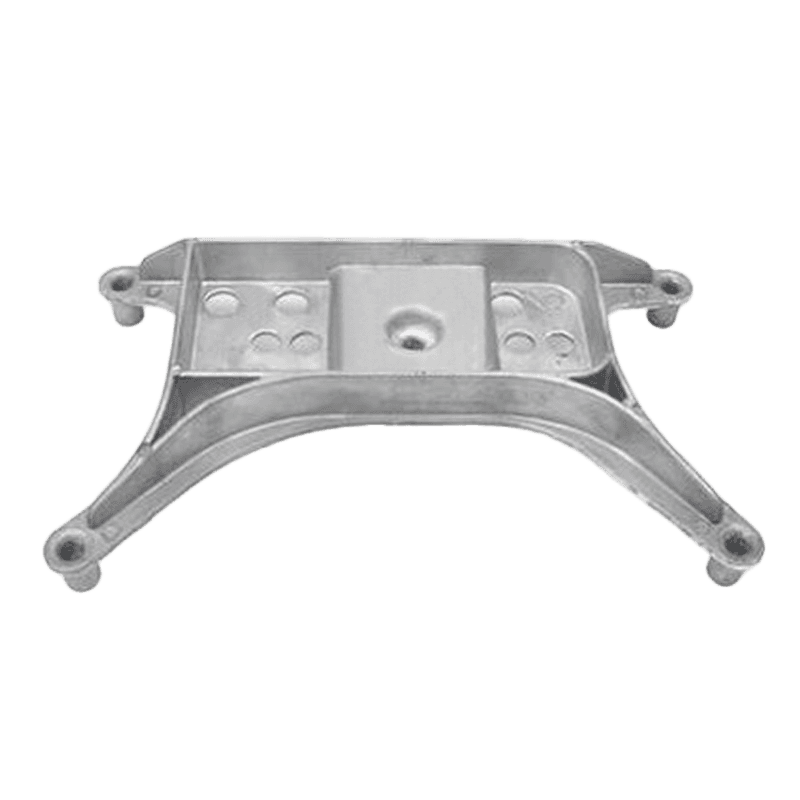

12-02-2025 Elektrikli araç kalıp döküm aksesuarları Elektrikli araç üretiminde hayati bir rol oynamak, özellikle araç performansı ve güvenliği sağlarken, üretim maliyetlerinin nasıl kontrol edileceği de üreticilerin karşılaştığı önemli bir konu haline gelmiştir. Verimli bir üretim yöntemi olarak, kalıp döküm teknolojisi, elektrikli araçların toplam üretim maliyetini bir dereceye kadar azaltabilir, ancak bunun aksesuarların kalitesini sağlama öncülünde elde edilmesi gerekir.

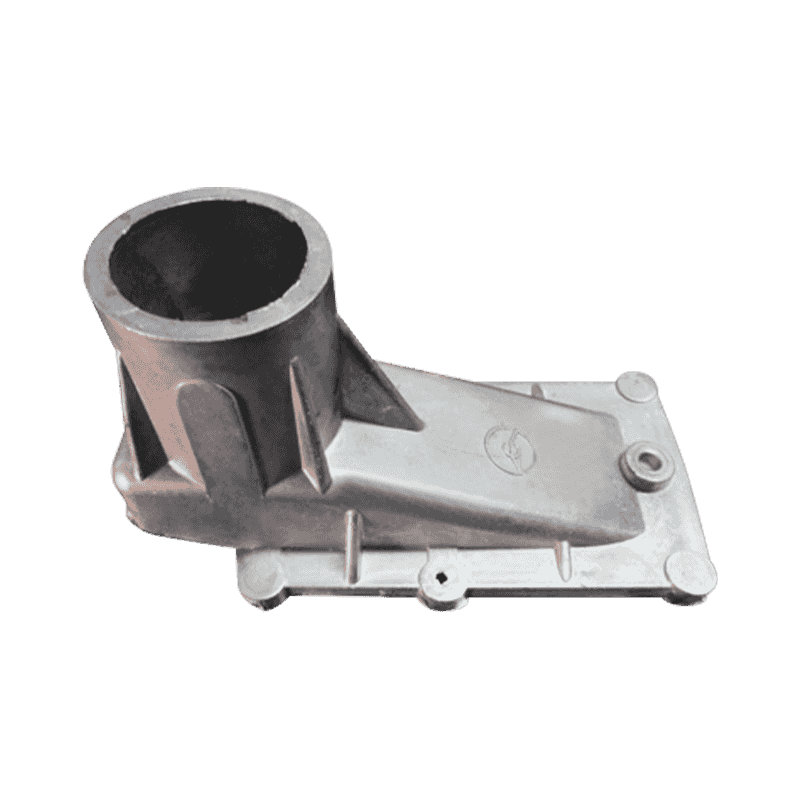

Kalıplı teknolojinin avantajlarından biri, yüksek hassasiyetli ve yüksek verimli üretim elde edebilmesidir. Geleneksel döküm veya işleme yöntemleri ile karşılaştırıldığında, kalıp döküm teknolojisi bir seferde karmaşık şekillerin aksesuarlarını oluşturabilir ve ikincil işleme ihtiyacını azaltabilir. Bu işlem üretim verimliliğini büyük ölçüde artırır ve malzeme atıklarını azaltır, böylece her bir aksesuarın üretim maliyetini azaltır. Elektrikli araç üreticileri için, kalıp döküm aksesuarlarının verimli üretimi, büyük ölçekte üretilebilecekleri ve tek bir ürünün maliyetini daha da seyreltebilecekleri anlamına gelir.

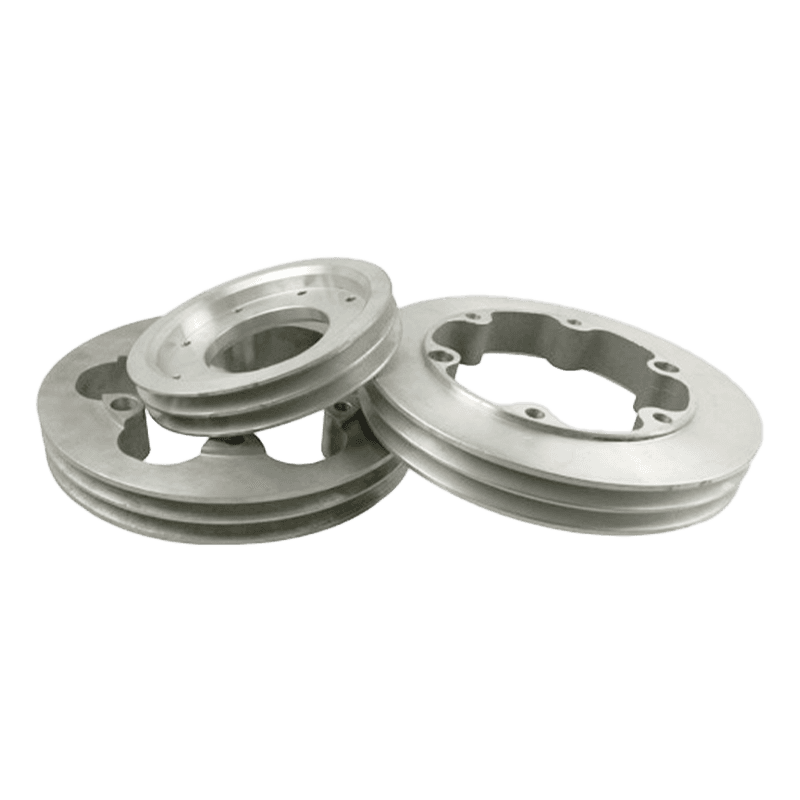

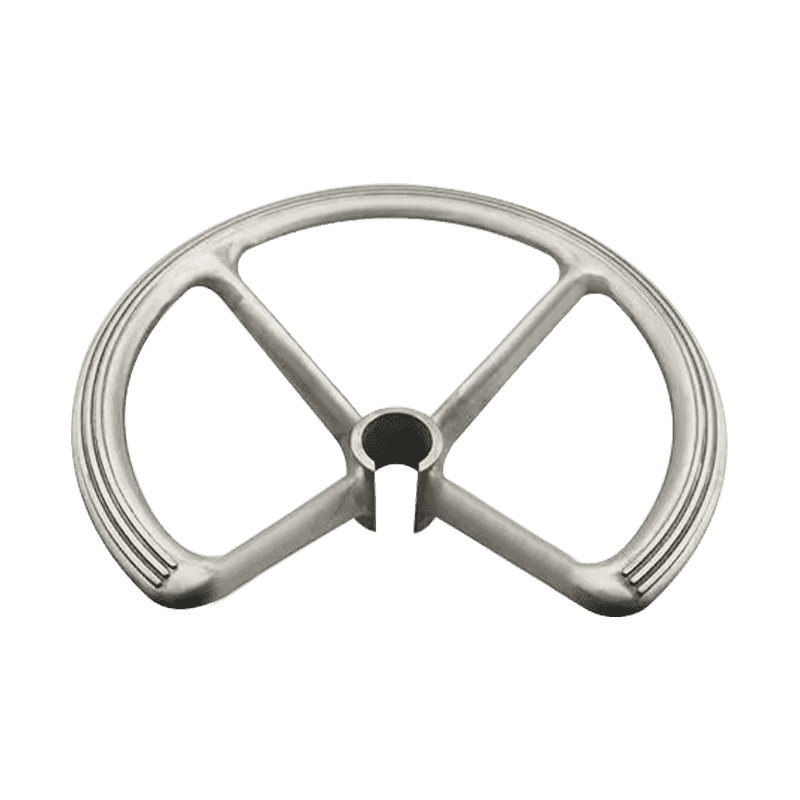

Kalıplı aksesuarların malzeme seçimi de genel maliyet üzerinde önemli bir etkiye sahiptir. Alüminyum alaşımı, düşük yoğunluklu ve iyi mekanik özelliklere sahip elektrikli araç kalıp döküm aksesuarlarında yaygın bir malzemedir. Alüminyum alaşımının formülünü ve işleme teknolojisini optimize ederek, aksesuarların mukavemetini ve dayanıklılığını sağlarken kullanılan malzeme miktarı azaltılabilir. Buna ek olarak, alüminyum alaşımı iyi termal iletkenliğe ve korozyon direncine sahiptir, bu da kalıp döküm aksesuarlarının performanslarını daha uzun süre koruyabileceği ve sık sık değiştirme veya bakım gerektirmediği, böylece uzun süreli kullanımda maliyetleri azaltabileceği anlamına gelir.

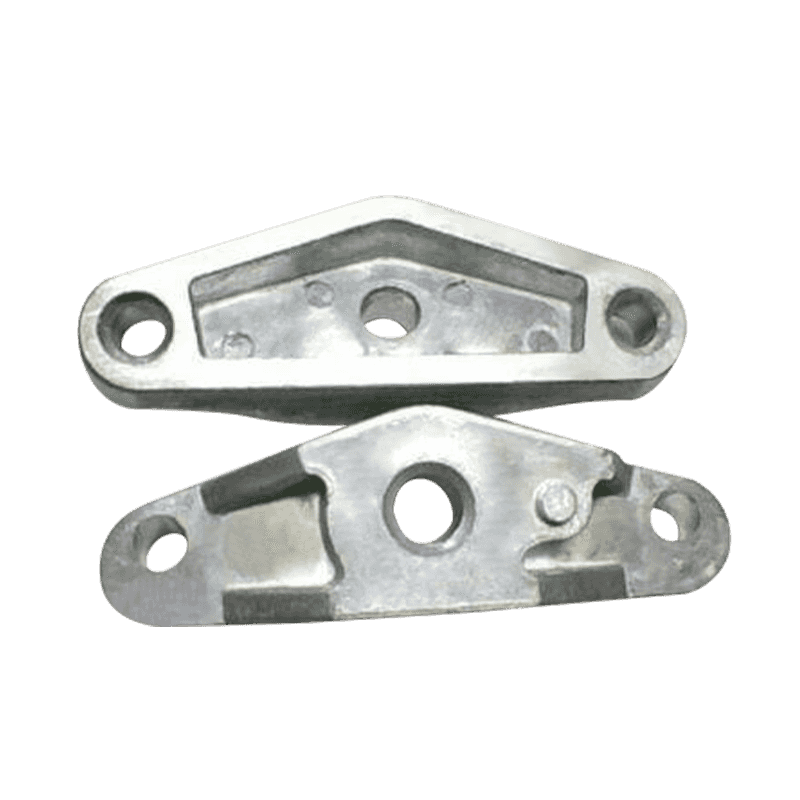

Kalıp dökülen aksesuarların kalite kontrolü ve üretim doğruluğu, kalıp döküm sürecinin maliyetleri başarılı bir şekilde azaltabilmesini sağlamak için anahtardır. Üretim sürecinde kalite problemleri meydana gelirse, niteliksiz ürünlere yol açabilir, yeniden çalışmayı ve atıkları artırabilir ve üretim maliyetlerini yükseltebilir. Bu nedenle, katı kalite kontrolü ve hassas kalıp tasarımı, verimli üretim ve kontrol maliyetlerini sağlamak için temeldir. Her ne kadar yüksek hassasiyetli kalıplar ve yüksek standart kalite kontrolü başlangıç aşamasındaki yatırımı artırabilse de, bu yatırımlar hurda oranlarını azaltarak ve üretim verimliliğini artırarak uzun vadede maliyet faydaları getirebilir.

Elektrikli araçların toplam maliyetini azaltma açısından, kalıp döküm aksesuarları da montaj süreçlerini azaltarak rol oynar. Kalıp dökülen aksesuarlar bir kalıplamada karmaşık şekillerin üretimini sağlayabildiğinden, ek kaynak veya işleme genellikle gerekli değildir. Bu sadece montaj sürecini basitleştirmekle kalmaz, aynı zamanda işçilik maliyetlerini ve montaj süresini azaltır, böylece üretim hattının genel verimliliğini artırır.

Kalıp dökülen aksesuarların geri dönüşümü de maliyetlerin azaltılmasında önemli bir faktördür. Alüminyum alaşımları gibi malzemeler geri dönüştürülebilir ve yeniden kullanılabilir, bu da hammadde tedarikinin maliyetini azaltır. Elektrikli araç üreticileri, atık kalıp dökümlerini geri dönüştürerek yeni malzemelerin kullanımını azaltabilir ve üretim maliyetlerini daha da azaltır. Bu sürdürülebilir üretim yöntemi sadece çevresel gereksinimleri karşılamakla kalmaz, aynı zamanda işletmelere ekonomik avantajlar da getirir.

Her ne kadar kalıp döküm parçaları, gerçek üretimde beklenen maliyet etkinliğini elde etmelerini sağlamak için maliyetleri azaltma potansiyeline sahip olsa da, üreticilerin tasarım, malzeme seçimi, süreç optimizasyonu ve kalite kontrolünde kapsamlı düşünceler yapmaları gerekmektedir. Rafine yönetim ve üretim süreçlerinin sürekli optimizasyonu yoluyla, kalıp döküm parçaları, elektrikli araçların performansını ve güvenliğini sağlarken genel üretim maliyetlerini azaltabilir ve pazar rekabet gücünü artırabilir.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.