Çinko basınçlı döküm, karmaşık şekilli parçaların üretimi için uygun mudur?

22-01-2026Çinko Basınçlı Döküme Giriş

Çinko basınçlı döküm, yüksek hassasiyet, karmaşık şekiller ve dayanıklılık gerektiren parçaların üretiminde yaygın olarak kullanılan bir üretim prosesidir. Ayrıntılı ve tutarlı parçalar oluşturmak için erimiş çinko alaşımının yüksek basınç altında bir kalıba zorlanmasını içerir. Çinko basınçlı döküm, maliyet etkinliği, üretim kolaylığı ve karmaşık tasarımlara sahip bileşenler üretme yeteneğinin birleşimi nedeniyle genellikle otomotiv, elektronik ve tüketim malları dahil olmak üzere çeşitli endüstrilerdeki uygulamalar için seçilmektedir. Ancak çinko basınçlı dökümün karmaşık şekilli parçaların üretimine uygunluğu, prosesin avantaj ve sınırlamalarının anlaşılmasını gerektiren önemli bir husustur.

Çinko Basınçlı Döküm Prosesini Anlamak

Çinko basınçlı döküm işlemi, çinko alaşımının bir fırında eritilmesi ve ardından yüksek basınç altında bir kalıba enjekte edilmesiyle başlar. Tipik olarak sertleştirilmiş çelikten yapılan kalıp, erimiş metalin boşluklara düzgün bir şekilde akmasını ve kalıbın her ayrıntısını doldurmasını sağlayacak şekilde dikkatlice tasarlanmıştır. Metal soğuyup katılaştıktan sonra kalıp açılır ve döküm parçası çıkarılır. Süreç son derece verimli olup, hızlı üretim döngüleri ve mükemmel boyutsal doğruluk ve yüzey kalitesine sahip parçalar üretme yeteneği sunar.

Çinko basınçlı döküm, büyük miktarlarda parça üretirken özellikle avantajlıdır çünkü minimum malzeme israfıyla yüksek hızlı üretime olanak tanır. Proses, ince duvarlı, dar toleranslı ve ince detaylara sahip parçalar üretebilir ve bu da onu karmaşık geometrilere sahip bileşenler oluşturmaya uygun hale getirir. Ek olarak, basınçlı dökümde kullanılan çinko alaşımları, bitmiş parçaların kalitesine katkıda bulunan mukavemet, dayanıklılık ve korozyon direnci dahil olmak üzere iyi mekanik özellikler sunar.

Karmaşık Şekiller İçin Çinko Basınçlı Dökümün Yetenekleri

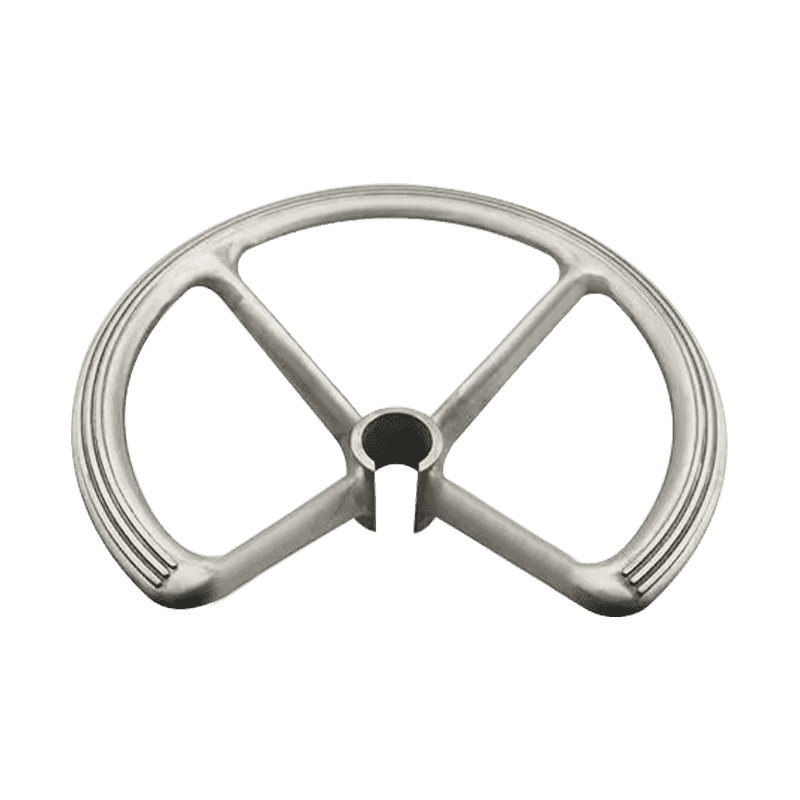

Bunun en önemli nedenlerinden biri çinko döküm Karmaşık şekillerin üretilmesi için uygun kabul edilmesinin nedeni, karmaşık tasarımları yüksek hassasiyetle kopyalama yeteneğidir. Yüksek basınçlı enjeksiyon işlemi, erimiş çinkonun, alttan kesikler, ince duvarlar ve karmaşık desenler gibi ince özelliklere sahip parçalar için bile kalıbın her detayını doldurmasını sağlar. Bu yetenek, tasarımcıların işleme veya döküm gibi geleneksel yöntemlerle üretilmesi zor olacak bileşenleri oluşturmasına olanak tanır.

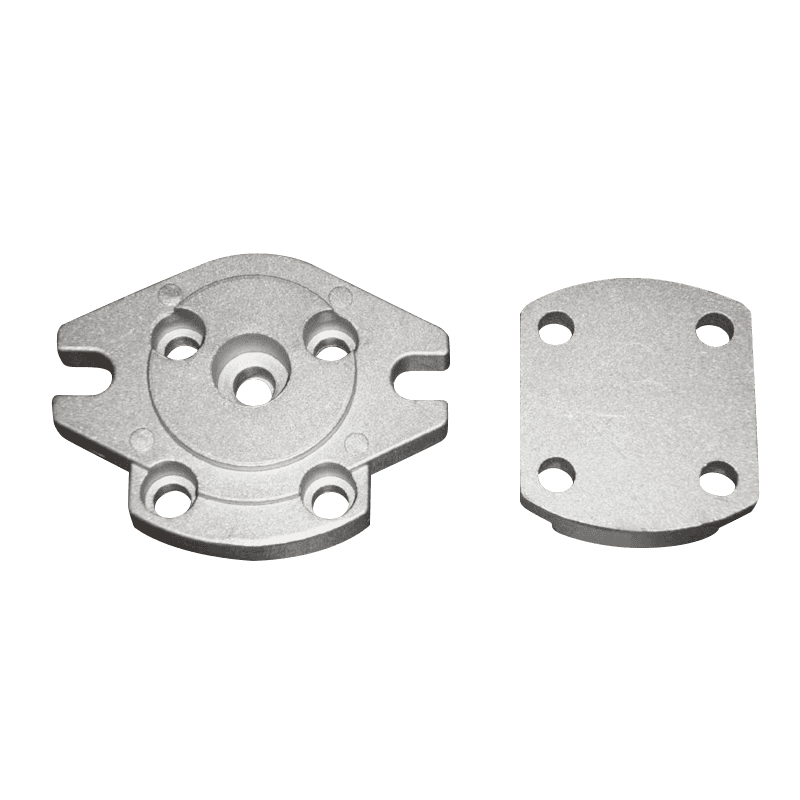

Örneğin çinko basınçlı döküm, genellikle otomotiv veya elektronik bileşenlerde gerekli olan kanallar veya boşluklar gibi karmaşık iç özelliklere sahip parçalar üretebilir. Kalıptan kolaylıkla çıkarılamayacak özelliklerden olan alttan kesikli parçaların üretilebilmesi çinko basınçlı döküm prosesinin bir diğer önemli avantajıdır. Bu, kalıbın bütünlüğünden ödün vermeden alttan kesmelerin oluşturulmasına olanak tanıyan hareketli göbekler veya kızaklar içerebilen kalıbın tasarımıyla mümkün olmaktadır.

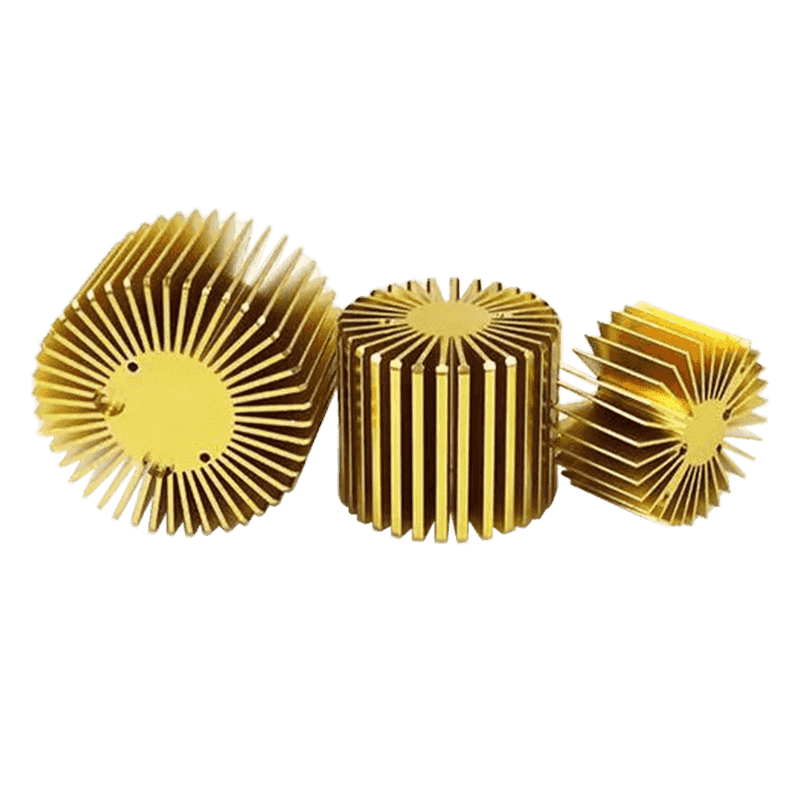

Ek olarak ince duvarlı parçalar oluşturabilme yeteneği çinko basınçlı dökümün önemli güçlü yönlerinden biridir. İnce duvarlı parçalar yüksek hassasiyetle üretilebilir, bu da karmaşık geometrilere sahip hafif ve verimli bileşenlerin üretilmesine olanak tanır. Bu, özellikle otomotiv üretimi gibi, dayanıklılıktan ödün vermeden parçaların ağırlığının azaltılmasının öncelikli olduğu endüstrilerde önemlidir.

Karmaşık Şekiller Üretmedeki Sınırlamalar

Çinko basınçlı döküm birçok karmaşık şekil için çok uygun olsa da, karmaşık parçaların üretimine uygunluğunu değerlendirirken dikkate alınması gereken bazı sınırlamalar vardır. Ana sınırlama, kalıp tasarımının karmaşıklığı ve bununla ilgili maliyettir. Basınçlı dökümde kullanılan kalıp tipik olarak sertleştirilmiş çelikten yapılır ve özellikle karmaşık tasarımlara sahip parçalar için üretimi pahalı olabilir. Erimiş metalin kalıbın tüm parçalarına düzgün bir şekilde akmasını ve parçanın soğuduktan sonra kolayca çıkarılabilmesini sağlamak için kalıbın tasarımının dikkatli bir şekilde planlanması gerekir.

Bir diğer husus, alttan kesikler veya delikler gibi özellikleri karşılamak için hassas kalıp tasarımına duyulan ihtiyaçtır. Maçaların ve kızakların taşınması bu özelliklerin elde edilmesine yardımcı olabilirken, bunların dahil edilmesi kalıbın karmaşıklığını ve maliyetini artırabilir. Ek olarak, kalıp tasarımı ne kadar karmaşık olursa, dar toleransları korumak ve bitmiş parçaların doğruluğunu sağlamak da o kadar zorlaşır. Bazı durumlarda istenen yüzey kalitesini veya boyutsal doğruluğu elde etmek için işleme veya cilalama gibi ek işlem sonrası adımların eklenmesi gerekli olabilir.

Ayrıca çinko basınçlı döküm genellikle çok derin veya oldukça karmaşık iç boşluklara sahip parçalar için pek uygun değildir. Kalıbın karmaşık, derin bölümlerini doldururken erimiş çinko akışının kontrol edilmesi zorlaşabilir, bu da parça içinde eksik dolgulara veya boşluklara neden olabilir. Bu gibi durumlarda, enjeksiyonlu kalıplama veya plastik döküm gibi alternatif üretim yöntemleri daha karmaşık iç geometrilere daha iyi uyum sağlayabileceğinden daha uygun olabilir.

Karmaşık Parçalar İçin Malzeme Hususları

Çinko basınçlı dökümde kullanılan malzeme, karmaşık şekillerin üretilmesine uygun olup olmadığının belirlenmesinde de önemli bir rol oynar. Zamak gibi çinko alaşımları, mükemmel dökülebilirlikleri, mukavemetleri ve korozyon dirençleri nedeniyle basınçlı dökümde yaygın olarak kullanılır. Bu alaşımlar yüksek hassasiyetle karmaşık şekillerde kalıplanabiliyor ve bu da onları çeşitli uygulamalara yönelik karmaşık bileşenlerin üretilmesi için ideal kılıyor.

Ancak çinko alaşımlarının mekanik özellikleri alüminyum veya çelik gibi diğer metallerinki kadar güçlü değildir. Çinko basınçlı döküm parçaları dayanıklı ve korozyona karşı dirençli olsa da, yüksek sıcaklıklar veya ağır mekanik yükler gibi aşırı koşullara karşı yüksek mukavemet veya direnç gerektiren uygulamalar için uygun olmayabilir. Karmaşık parçaları tasarlarken, bitmiş parçanın gerekli performans gereksinimlerini karşılamasını sağlamak için malzeme özelliklerinin dikkate alınması önemlidir. Bazı durumlarda çinko basınçlı dökümün kullanımı, daha yüksek mukavemetli malzemelere duyulan ihtiyaç nedeniyle sınırlı olabilir; bu durumda diğer döküm işlemleri veya malzemeleri daha uygun olabilir.

Çinko Basınçlı Dökümde Tasarım Esnekliği

Çinko basınçlı döküm, önemli tasarım esnekliği sunar; bu da karmaşık şekilli parçaların üretimi için uygun olmasının bir başka nedenidir. Süreç, diğer üretim yöntemleriyle elde edilmesi zor veya zaman alıcı olan karmaşık yüzey ayrıntılarına, dokulara ve özelliklere sahip parçaların oluşturulmasını mümkün kılarak yüksek derecede hassasiyet sağlar. Tasarımcılar, üretim süresinde veya maliyetlerde önemli artışlar konusunda endişelenmeden, nervürler, çıkıntılar ve delikler gibi karmaşık geometrileri tasarımlarına dahil edebilirler.

İnce duvarlı ve dar toleranslı parçalar üretebilme yeteneği aynı zamanda çinko basınçlı dökümün tasarım esnekliğine de katkıda bulunur. İnce duvarlı parçalar, dayanıklılık veya sağlamlıktan ödün vermeden üretilebiliyor; bu da onları alan ve ağırlığın önemli olduğu hafif uygulamalar için ideal kılıyor. Bu, bileşenlerin ağırlığının azaltılmasının yakıt verimliliğini ve genel performansı iyileştirebildiği otomotiv üretimi gibi endüstrilerde özellikle önemlidir.

Ek olarak çinko basınçlı döküm, birden fazla özelliğin tek bir parçada entegre edilmesine olanak tanır. Çoğu durumda, geleneksel olarak birden fazla üretim adımı veya montaj süreci gerektiren parçalar tek adımda oluşturularak genel üretim maliyetleri ve teslim süreleri azaltılabilir. Bu tasarım esnekliği, çinko basınçlı dökümün otomotiv, elektronik ve tüketim malları gibi endüstrilerde karmaşık parçaların üretiminde yaygın olarak kullanılmasının nedenlerinden biridir.

Karmaşık Parçalar İçin İşlem Sonrası ve Son İşlem

Çinko basınçlı döküm işlemi tamamlandıktan sonra, parçanın istenen yüzey kalitesini, doğruluğunu ve performansını elde etmek için genellikle işlem sonrası ve bitirme işlemlerinin gerçekleştirilmesi gerekir. Yaygın işlem sonrası teknikler arasında işleme, cilalama, yüzey işlemleri ve kaplama uygulamaları yer alır. Bu işlemler özellikle karmaşık şekilli parçalar için önemlidir çünkü imalat işlemi sırasında dökümde meydana gelmiş olabilecek kusurların veya değişikliklerin giderilmesine yardımcı olabilirler.

Parçadan çapak veya çapak gibi fazla malzemeyi çıkarmak ve daha sıkı toleranslar elde etmek için işleme yaygın olarak kullanılır. Bu, özellikle hassas boyutlar gerektiren karmaşık özelliklere veya ince ayrıntılara sahip parçalar için önemlidir. Parçanın görünümünü ve korozyon direncini iyileştirmek için toz kaplama veya kaplama gibi parlatma ve yüzey işlemleri de uygulanabilir. Bu sonlandırma işlemleri, parçalar estetik ve işlevsel gereksinimleri karşılayacak şekilde özelleştirilebildiğinden daha fazla tasarım esnekliği sağlar.

Karmaşık Parçalar İçin Çinko Basınçlı Döküm Uygulamaları

Sınırlamalarına rağmen çinko basınçlı döküm, çeşitli endüstrilerde karmaşık şekilli parçaların üretiminde popüler bir seçim olmaya devam ediyor. Örneğin otomotiv endüstrisi, hem güç hem de karmaşık tasarım özellikleri gerektiren muhafaza üniteleri, braketler ve konektörler gibi bileşenlerin üretilmesi için çinko basınçlı dökümden yaygın olarak yararlanmaktadır. Elektronik üreticileri aynı zamanda ısı alıcılar, mahfazalar ve elektrik konnektörleri gibi genellikle karmaşık geometriler ve yüksek hassasiyet gerektiren parçaların oluşturulmasında da çinko döküme güveniyor.

Tüketim malları endüstrisinde çinko basınçlı döküm, kapı donanımı, dekoratif öğeler ve cihaz parçaları gibi bileşenlerin üretiminde kullanılır. Nispeten düşük maliyetle karmaşık şekiller oluşturabilme yeteneği, hem estetiğin hem de işlevselliğin önemli olduğu bu uygulamalar için çinko basınçlı dökümü ideal bir seçim haline getirmektedir. Genel olarak, çinko basınçlı dökümün karmaşık şekillere sahip yüksek kaliteli parçaları rekabetçi bir fiyatla üretme yeteneği, onu çok çeşitli endüstriler için uygun hale getiriyor.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.