Alüminyum alaşımlı döküm otomobil parçaları, ağırlığı azaltmak için geleneksel çelik bileşenlerin yerini alabilir mi?

08-01-2026Otomotiv Uygulamalarında Alüminyum Alaşımlı Basınçlı Döküme Giriş

Alüminyum alaşımlı basınçlı döküm, karmaşık şekilleri yüksek boyutsal doğrulukla üretebilme yeteneğinden dolayı otomotiv endüstrisinde yaygın olarak kullanılan bir üretim prosesi haline gelmiştir. Otomotiv sektörü, yakıt verimliliğini artırmak, emisyonları azaltmak ve genel performansı artırmak için araç ağırlığını azaltmaya giderek daha fazla odaklanıyor. Alüminyumun daha düşük yoğunluğu ve birçok uygulama için yeterli mekanik özellikleri göz önüne alındığında, geleneksel çelik bileşenlerin alüminyum alaşımlı döküm parçalarla değiştirilmesi, bu hedeflere ulaşmak için uygun bir strateji olarak görülüyor.

Alüminyum Alaşımlarının Malzeme Özellikleri

Alüminyum alaşımları hafiflik, korozyon direnci ve makul mekanik mukavemetin bir kombinasyonunu sunarak onları çeşitli otomotiv bileşenleri için uygun hale getirir. Alüminyum alaşımlarının yoğunluğu kabaca çeliğin üçte biri kadardır ve bu, çelik yerine kullanıldığında bileşen ağırlığını önemli ölçüde azaltabilir. Alüminyum ayrıca motor bileşenleri, ısı eşanjörleri ve elektronik muhafazalar için avantajlı olabilecek iyi bir termal ve elektriksel iletkenlik sergiler. Al-Si-Cu veya Al-Mg-Si varyantları gibi alaşım seçimi çekme mukavemetini, uzamayı ve yorulma direncini etkiler ve bu özellikler hangi çelik bileşenlerin etkili bir şekilde değiştirilebileceğini belirler.

Basınçlı Döküm Prosesi ve Parça Performansına Etkisi

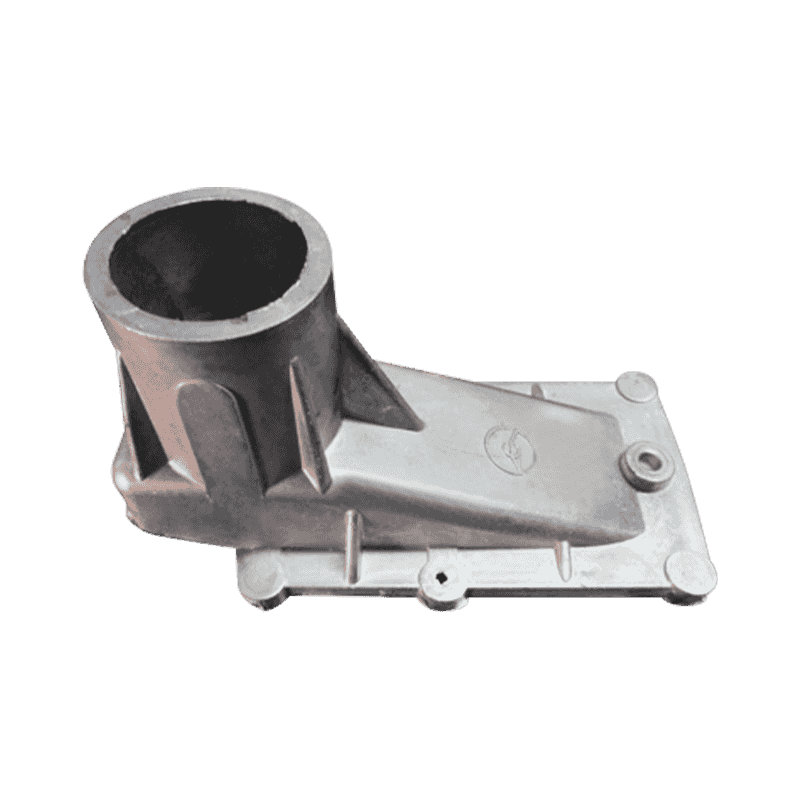

Basınçlı döküm işlemi, erimiş alüminyum alaşımının yüksek basınç altında çelik bir kalıba enjekte edilmesini içerir. Bu işlem, genellikle çelik damgalama veya işleme ile elde edilmesi zor veya maliyetli olan karmaşık geometrilerin oluşturulmasına olanak tanır. Kalıp döküm ayrıca montaj noktaları, kirişler ve iç kanallar gibi birden fazla işlevsel özelliği tek bir bileşene entegre edebilir. Basınçlı döküm sırasında alüminyum alaşımının hızlı katılaşması, mekanik dayanıklılığa katkıda bulunan ince bir mikro yapıyla sonuçlanırken, dikkatli proses kontrolü gözenekliliği azaltır ve boyutsal stabiliteyi artırır.

Ağırlık Azaltma Potansiyeli

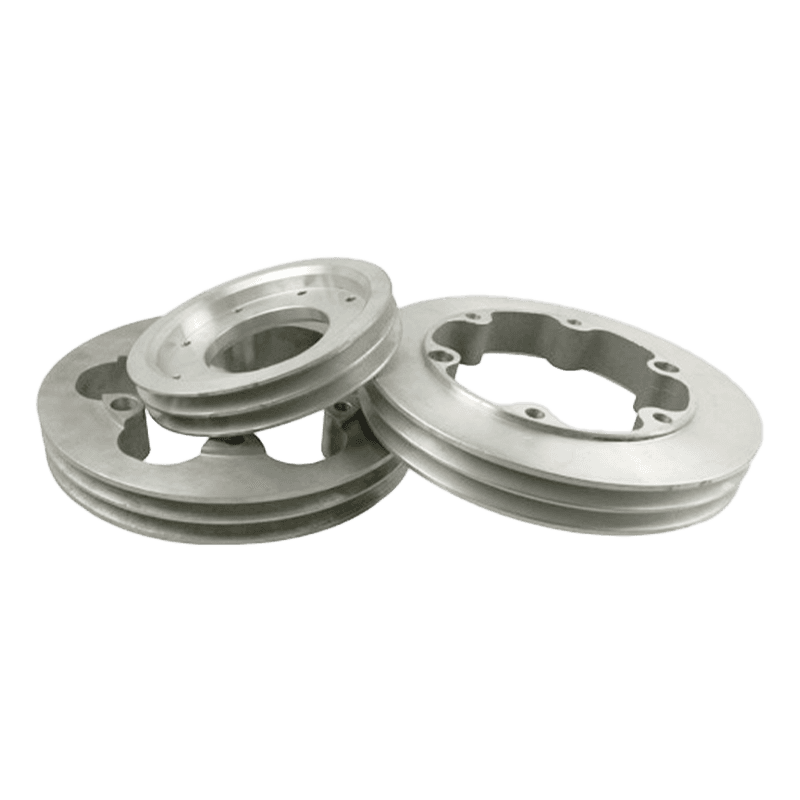

Çelik parçaların alüminyumla değiştirilmesi alaşım döküm bileşenler önemli ağırlık azaltma fırsatları sunar. Tipik bir çelik bileşen, tasarım gerekliliklerine ve yükleme koşullarına bağlı olarak, ağırlığı yaklaşık %40-60 daha az olan alüminyum bir bileşenle değiştirilebilir. Ağırlıktaki bu azalma yakıt ekonomisini ve elektrikli araç menzilini artırırken toplam araç kütlesini de azaltır. Ek olarak, daha hafif bileşenler süspansiyon ve frenleme yüklerini azaltarak yol tutuşunun ve performansın artmasına katkıda bulunabilir.

Mekanik Dayanımın Çelikle Karşılaştırılması

Alüminyum alaşımlarının yoğunluğu çeliğe göre daha düşük olmasına rağmen mekanik dayanımları birçok otomotiv uygulaması için yeterli olabilmektedir. Döküm alüminyum alaşımlarının çekme mukavemeti 200 ila 400 MPa arasında değişebilir; bu, çoğu yapısal çelikten daha düşüktür ancak motor muhafazaları, şanzıman kasaları, braketler ve muhafazalar gibi kritik olmayan yük taşıyan parçalar için yeterlidir. Arttırılmış duvar kalınlığı veya güçlendirilmiş kaburgalar gibi tasarım ayarlamaları, güçteki farklılıkları telafi edebilir. Kritik uygulamalarda, alüminyumu çelik veya diğer takviyelerle birleştiren hibrit yapılar, ağırlık tasarrufunu korurken gerekli performansı sağlayabilir.

| Mülkiyet | Alüminyum Alaşımlı Döküm | Çelik |

|---|---|---|

| Yoğunluk (g/cm³) | 2.7 | 7.8 |

| Çekme Dayanımı (MPa) | 200–400 | 400–600 |

| Korozyon Direnci | Yüksek | Orta, kaplama gerektirir |

| Üretim Esnekliği | Karmaşık geometriler, entegre özellikler | Damgalama veya işleme ile sınırlıdır |

Korozyona Direnç Avantajları

Alüminyum alaşımları korozyona karşı direnç sağlayan doğal bir oksit tabakası oluştururken, çelik bileşenler benzer bir koruma elde etmek için genellikle kaplama, boya veya galvanizleme gerektirir. Bu özellik özellikle neme, yol tuzlarına veya kimyasal maddelere maruz kalan alanlarda faydalıdır. Azalan korozyon riski, alüminyum döküm bileşenler için daha uzun servis ömrüne ve daha düşük bakım gereksinimlerine katkıda bulunur.

Isı İletkenliği ve Isı Yönetimi

Alüminyum alaşımları çelikten daha yüksek termal iletkenliğe sahiptir ve bu durum elektrikli araçlardaki motor ve şanzıman bileşenleri, ısı eşanjörleri ve akü yuvaları için avantajlı olabilir. İyileştirilmiş ısı dağıtımı, sabit çalışma sıcaklıklarının korunmasına yardımcı olur, bileşen performansını artırır ve daha kompakt tasarımlara izin verebilir. Dayanıklılık ve ısı yönetimi gerekliliklerini dengelemek için tasarım aşamasında termal özellikler dikkate alınmalıdır.

Üretim Verimliliği ve Maliyet Konuları

Alüminyum alaşımlarının basınçlı dökümü, tutarlı kalitede yüksek hacimli üretime olanak sağlar. Kalıplar binlerce döngü boyunca yeniden kullanılabilir ve birden fazla özelliğin entegrasyonu, montaj ve kaynak ihtiyacını azaltır. Her ne kadar ilk takımlama maliyeti geleneksel çelik damgalamaya göre daha yüksek olsa da, uzun vadeli üretim verimliliği ve malzeme tasarrufu bu masrafları karşılayabilir. Ek olarak, azaltılmış ağırlık, dolaylı olarak yakıt tüketiminin ve işletme maliyetlerinin azalmasına katkıda bulunur.

Alüminyum Değişimi için Tasarım Uyarlamaları

Çelikten alüminyum döküm parçalara geçiş çoğu zaman bileşenin mukavemet, sertlik ve yorulma davranışındaki farklılıkları hesaba katacak şekilde yeniden tasarlanmasını gerektirir. Mühendisler yapısal bütünlüğü korumak için kesit alanlarını artırabilir, takviye kaburgaları ekleyebilir veya bağlantı yerlerini ayarlayabilir. Sonlu eleman analizi ve hesaplamalı modelleme, mekanik davranışı tahmin etmek ve alüminyum bileşenlerin güvenlik ve performans standartlarını karşıladığından emin olmak için yaygın olarak kullanılır.

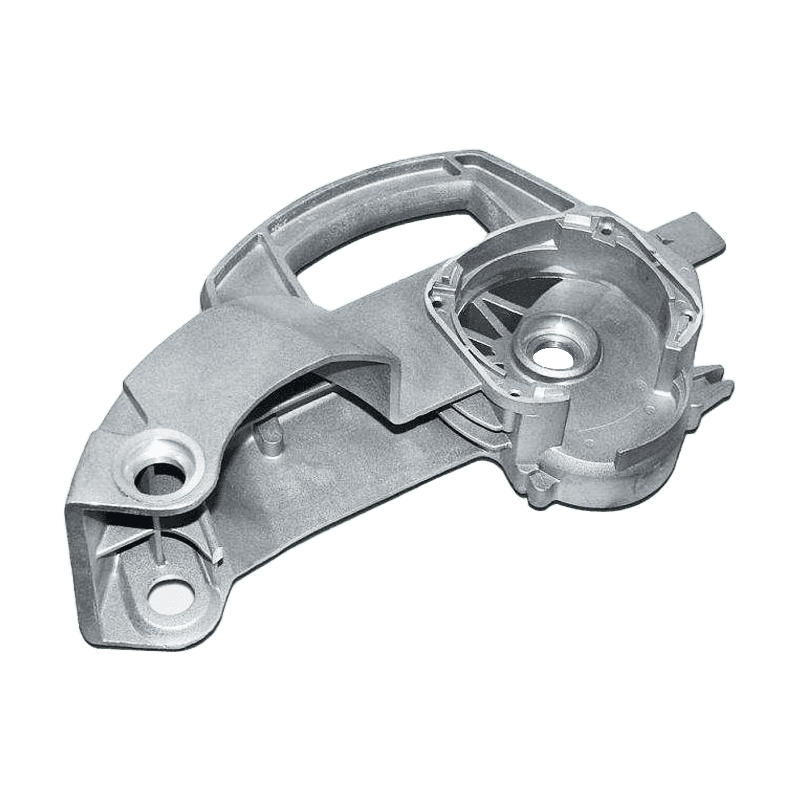

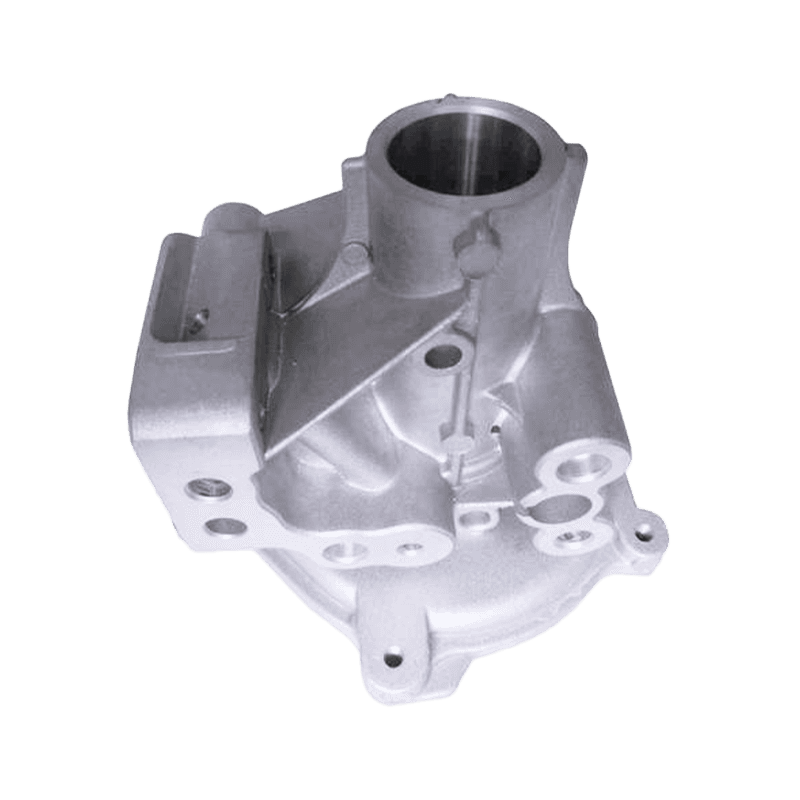

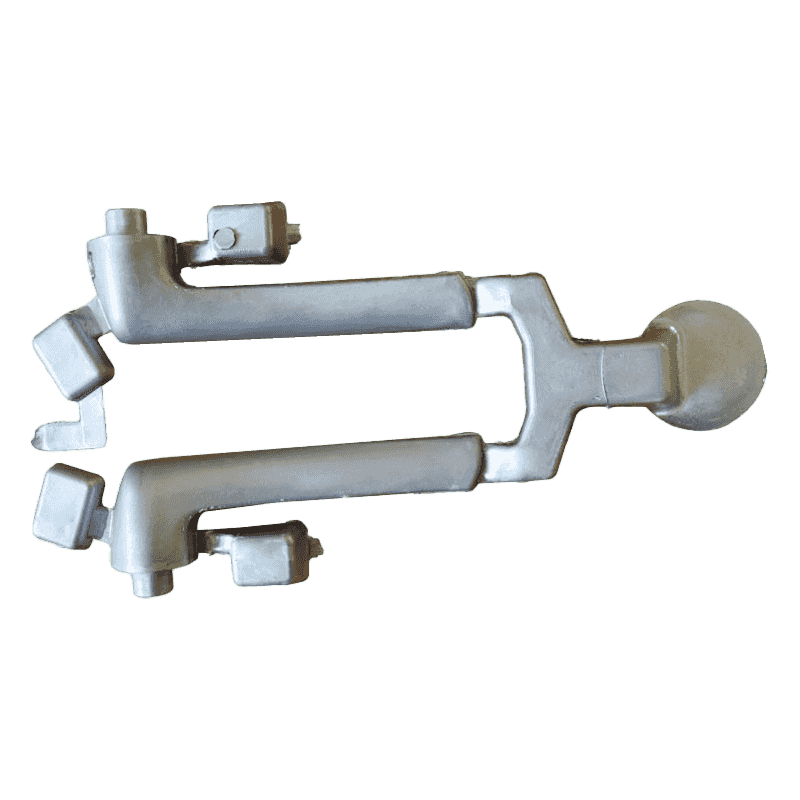

Otomotiv Bileşenlerindeki Uygulamalar

Alüminyum döküm parçalar modern araçların çeşitli alanlarında yaygın olarak kullanılmaktadır. Motor blokları, şanzıman muhafazaları, süspansiyon braketleri, direksiyon mafsalları ve akü muhafazaları yaygın örneklerdir. Bu uygulamalarda çelik bileşenlerin değiştirilmesi, işlevsellikten ödün vermeden ağırlıkta önemli bir azalma sağlayabilir. Bazı araçlarda ayrıca daha yüksek mukavemetin gerekli olduğu yerlerde alüminyum döküm parçaları çelik takviyelerle birleştiren karma malzeme tasarımları da kullanılmaktadır.

Çevre ve Enerji Hususları

Alüminyum döküm bileşenlerle araç ağırlığının azaltılması, içten yanmalı araçlarda yakıt tüketiminin azaltılmasına ve elektrikli araçlarda menzilin uzatılmasına katkıda bulunur. Ek olarak, alüminyum etkili bir şekilde geri dönüştürülebilir, bu da sürdürülebilirlik hedefleriyle uyumludur. Geri dönüştürülmüş alüminyum kullanıldığında üretimin çevresel etkisi azaltılır ve azaltılmış araç ağırlığı, aracın çalışma ömrü boyunca emisyonları azaltır.

Sınırlamalar ve Zorluklar

Alüminyum alaşımlı döküm parçalar ağırlık tasarrufu sağlarken, çeliğin daha yüksek mukavemetinin gerekli olabileceği yüksek stresli uygulamalarda sınırlamalar mevcuttur. Alüminyum için yorulma direnci ve darbe performansı daha düşük olabilir, bu da dikkatli tasarım ve malzeme seçimi gerektirir. Kaynak veya cıvatalama gibi birleştirme yöntemleri, çelik bileşenlerle birleştirildiğinde termal genleşme ve galvanik korozyondaki farklılıkları da hesaba katmalıdır. Doğru tasarım ve mühendislik stratejileri bu zorlukların üstesinden gelmek için kritik öneme sahiptir.

Alüminyum Döküm Otomotiv Parçalarında Gelecek Trendler

Yüksek basınçlı döküm ve büyük ölçekli veya entegre dökümler de dahil olmak üzere basınçlı döküm teknolojisindeki gelişmeler, alüminyum alaşımlarının potansiyel uygulamalarını genişletmeye devam ediyor. İyileştirilmiş alaşımlar, gelişmiş kalıp teknolojileri ve bilgisayar destekli tasarım yöntemleri, güvenlik ve performans standartlarını korurken daha fazla yapısal parçanın alüminyumla değiştirilmesine olanak tanır. Otomotiv endüstrisinin, özellikle elektrikli ve hibrit araçlar için daha geniş hafifleme stratejilerinin bir parçası olarak alüminyum döküm bileşenlerini giderek daha fazla benimsemesi bekleniyor.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.