Elektrikli araç basınçlı dökümü, elektrikli araç bileşenlerinin mekanik mukavemetini nasıl etkiler?

01-01-2026Elektrikli Araç İmalatında Basınçlı Dökümün Arka Planı

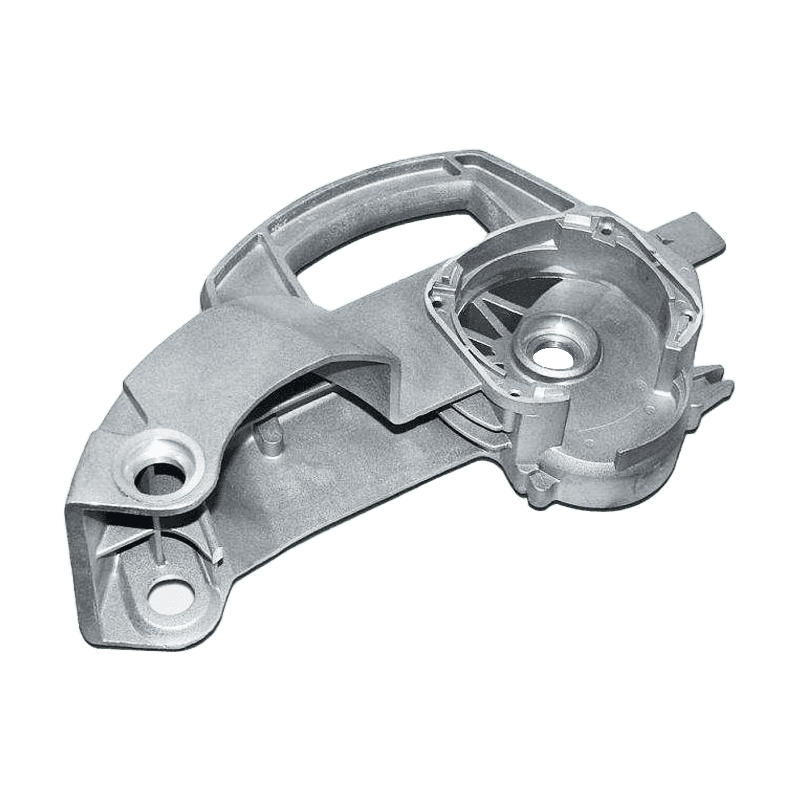

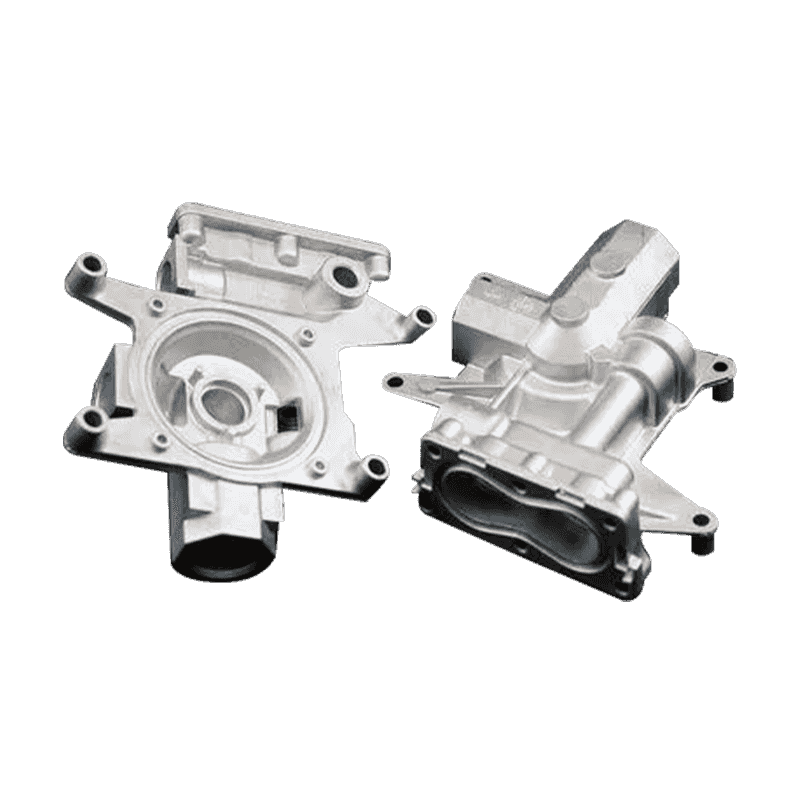

Elektrikli araç gelişimi, aralarında basınçlı dökümün merkezi bir rol oynadığı ileri üretim süreçlerinin benimsenmesini hızlandırdı. Basınçlı döküm, kontrollü geometriye ve nispeten tutarlı iç yapıya sahip karmaşık metal bileşenlerin oluşturulmasını sağlar. Elektrikli araçlarda bu süreç, motor gövdeleri, invertör kasaları, akü muhafazaları ve ağırlığı, gücü ve boyutsal doğruluğu dengelemesi gereken yapısal parçalar için yaygın olarak kullanılmaktadır. Nasıl olduğunu anlamak elektrikli araç döküm Mekanik mukavemeti etkileyen faktörler, bu bileşenlerin güvenilirliğini ve uzun vadeli performansını değerlendirmek için gereklidir.

Elektrikli Araç Basınçlı Dökümünün Temel Prensipleri

Basınçlı döküm, erimiş metalin, genellikle alüminyum veya magnezyum alaşımlarının, yüksek basınç altında çelik bir kalıba enjekte edilmesini içerir. Metal hızla boşluğu doldurur ve katılaşarak kalıbın tam şeklini alır. Elektrikli araç bileşenleri için bu yöntem, yük taşıma kapasitesini doğrudan etkileyen duvar kalınlığı ve yapısal kirişler üzerinde sıkı kontrol sağlar. Hızlı katılaşma süreci aynı zamanda mekanik mukavemetin belirlenmesinde önemli bir faktör olan tane yapısını da etkiler.

Malzeme Seçimi ve Mekanik Mukavemete Etkisi

Alaşım seçiminin basınçlı dökümün mekanik mukavemeti nasıl etkilediği üzerinde doğrudan etkisi vardır. Alüminyum alaşımları mukavemet, ağırlık ve ısıl iletkenlik dengesi nedeniyle yaygın olarak kullanılır. Magnezyum alaşımları ağırlığın daha da azaltılması için seçilebilir ancak genellikle mukavemet gereksinimlerini karşılamak için dikkatli bir tasarım gerektirir. Alaşım bileşimi, çekme mukavemetini, akma davranışını ve yük altında deformasyona karşı direnci belirler. Elektrikli araç uygulamalarında, bileşenlerin operasyonel streslere dayanabilmesini sağlamak için basınçlı döküm prosesinin uygun alaşımlarla uyumlu hale getirilmesi gerekir.

Basınçlı Döküm Sırasında Tanecik Yapısı Oluşumu

Basınçlı döküm sırasında hızlı soğutma, kalıp yüzeyinin yakınında ince taneli mikro yapıların oluşmasına yol açarken, iç tarafa doğru biraz daha kaba taneler oluşabilir. İnce taneler genellikle daha yüksek akma mukavemetine ve çatlak başlangıcına karşı geliştirilmiş dirence katkıda bulunur. Tane yapısındaki bu eğim, elektrikli araç bileşenlerinin, özellikle titreşim ve termal döngü altında mekanik yüklere nasıl tepki verdiğini etkiler. Kontrollü soğutma ve optimize edilmiş kalıp tasarımı, bu mikroyapısal özelliklerin yönetilmesine yardımcı olur.

Gözenekliliğin Mekanik Performans Üzerindeki Etkisi

Gözeneklilik, basınçlı döküm bileşenlerde yaygın bir sorundur ve uygun şekilde kontrol edilmediği takdirde mekanik mukavemeti etkileyebilir. Katılaşma sırasında gaz sıkışması veya büzülme, malzeme içinde boşluklar oluşturabilir. Elektrikli araç bileşenlerinde aşırı gözeneklilik, yük taşıma kapasitesini ve yorulma direncini azaltabilir. Vakum destekli döküm ve enjeksiyon parametrelerinin hassas kontrolünü içeren proses optimizasyonu, gözenekliliğin en aza indirilmesine yardımcı olur ve daha tutarlı mekanik davranışı destekler.

Duvar Kalınlığının ve Yapısal Tasarımın Etkisi

Basınçlı döküm, tasarımcıların duvar kalınlığını değiştirmesine ve nervür ve çıkıntılar gibi takviye özelliklerini entegre etmesine olanak tanır. Bu tasarım seçenekleri, yükleri bileşen boyunca daha eşit bir şekilde dağıtarak mekanik mukavemeti doğrudan etkiler. Elektrikli araç yapılarında, yüksek gerilimli alanlarda daha kalın bölümlerin stratejik kullanımı sağlamlığı artırırken, daha ince duvarlar toplam ağırlığı azaltır. Bu özelliklerin tek bir dökümde entegre edilebilmesi, birden fazla parçadan oluşan montajlara kıyasla yapısal verimliliği artırır.

Artık Gerilme ve Dayanım Üzerindeki Etkisi

Basınçlı dökümün hızlı soğuma ve katılaşma aşamaları sırasında artık gerilimler gelişebilir. Bu iç gerilimler, özellikle uzun süreli kullanım sırasında bileşenlerin mekanik yük altında nasıl davranacağını etkileyebilir. Elektrikli araç uygulamalarında artık gerilim yönetimi önemlidir çünkü bileşenler sıklıkla tekrarlanan termal genleşme ve büzülmeye maruz kalır. Gerilim giderme işlemleri gibi döküm sonrası işlemler, iç gerilim seviyelerinin azaltılmasına ve mekanik özelliklerin stabilize edilmesine yardımcı olabilir.

Diğer Üretim Yöntemleriyle Karşılaştırma

Katı kütüklerden işleme veya birden fazla parçanın birbirine kaynaklanmasıyla karşılaştırıldığında, basınçlı döküm farklı mekanik özellikler sunar. İşlenmiş parçalar daha düzgün bir iç yapıya sahip olabilir ancak çoğunlukla daha yüksek malzeme israfı ve daha uzun üretim süreleri içerir. Kaynaklı montajlar, gerilim yoğunlaşma noktaları haline gelebilecek eklemleri ortaya çıkarır. Basınçlı döküm, daha az bağlantı noktasına sahip entegre yapılar sağlar; bu da yük dağılımını iyileştirebilir ve elektrikli araç bileşenlerindeki potansiyel arıza konumlarını azaltabilir.

| Üretim Yöntemi | Yapısal Süreklilik | Tipik Mukavemet Hususları |

|---|---|---|

| döküm | Yüksek entegrasyon, daha az bağlantı | Gözeneklilik kontrolünden etkilenen güç |

| İşleme | Tek katı malzeme | Tutarlı ancak malzeme yoğun |

| Kaynaklı montaj | Çoklu birleştirilmiş parçalar | Kaynak kalitesinden etkilenen mukavemet |

Döküm EV Bileşenlerinin Yorulma Davranışı

Elektrikli araç bileşenleri genellikle yol titreşimleri, aktarma organlarının çalışması ve termal değişiklikler nedeniyle döngüsel yüklere maruz kalır. Bu nedenle yorulma mukavemeti kritik bir husustur. Basınçlı döküm, proses parametreleri kusurları sınırlamak için dikkatli bir şekilde kontrol edildiğinde kabul edilebilir yorulma performansını destekleyebilir. Pürüzsüz yüzey kaplamaları ve tekdüze iç yapı, stres konsantrasyonunu azaltır, bu da tekrarlanan yükleme koşulları altında yorulma ömrünün uzatılmasına yardımcı olur.

Mekanik Dayanım Üzerindeki Termal Etkiler

Elektrikli araç bileşenleri, sıcaklık değişikliklerinin sık olduğu ortamlarda, özellikle de pil takımlarının ve güç elektroniğinin yakınında çalışır. Döküm alüminyum alaşımları, çeşitli çalışma sıcaklıklarında sabit mekanik özellikleri korur, ancak yüksek sıcaklıklarda mukavemet biraz düşebilir. Basınçlı döküm işlemi, bileşen geometrisinin hassas kontrolüne olanak tanır, bu da termal genleşmenin yönetilmesine yardımcı olur ve deformasyon veya çatlama riskini azaltır.

Basınçlı Döküm Sonrası Isıl İşlemin Rolü

Döküm sonrası ısıl işlem bazen mekanik mukavemeti ve boyutsal stabiliteyi arttırmak için uygulanır. Isıl işlem, belirli fazları çözerek ve daha düzgün tane dağılımını teşvik ederek mikro yapıyı değiştirebilir. Elektrikli araç uygulamalarında, ısıl işlem görmüş döküm bileşenleri, boyutsal toleransların korunması koşuluyla, gelişmiş akma mukavemeti ve deformasyona karşı daha iyi direnç sunabilir.

Kalıp Tasarımının Mukavemet Dağılımı Üzerindeki Etkisi

Kalıp tasarımı, metalin boşluk içinde nasıl aktığını ve katılaştığını belirlemede önemli bir rol oynar. Doğru kapı yerleşimi ve akış yolları türbülansı azaltır ve düzgün dolumu destekler. Bu, bileşen genelinde daha tutarlı bir iç yapıya ve mekanik dayanıklılığa yol açar. Elektrikli araç basınçlı dökümünde, potansiyel zayıf noktaları tahmin etmek ve tasarımları buna göre ayarlamak için genellikle gelişmiş kalıp simülasyon araçları kullanılır.

Boyutsal Doğruluk ve Yük Aktarımı

Basınçlı döküm, bağlı bileşenler arasında uygun uyum ve yük aktarımını destekleyen yüksek boyutsal doğruluk sunar. Elektrikli araç parçaları birbirine tam olarak oturduğunda, mekanik yükler yanlış hizalanmış arayüzlerde yoğunlaşmak yerine amaçlandığı gibi dağıtılır. Bu, aksi takdirde erken arızaya yol açabilecek lokal stresi azaltarak genel mekanik dayanıklılığa dolaylı olarak katkıda bulunur.

Çoklu Fonksiyonların Tek Dökümlere Entegrasyonu

Elektrikli araçlarda basınçlı dökümün bir avantajı, birden fazla işlevsel özelliğin tek bir bileşene entegre edilebilmesidir. Montaj noktaları, soğutma kanalları ve yapısal takviyeler aynı anda dökülebilir. Bu entegrasyon, zayıflık kaynağı haline gelebilecek ek bağlantı elemanlarına veya kaynaklı bağlantılara olan ihtiyacı azaltır. Sonuç olarak, genel mekanik mukavemet ve yapısal tutarlılık iyileştirilir.

Kalite Kontrol Önlemleri ve Mukavemet Tutarlılığı

Büyük üretim hacimlerinde tutarlı mekanik gücü korumak, sağlam bir kalite kontrolü gerektirir. İç kusurların tespiti için X-ışını muayenesi ve ultrasonik muayene gibi tahribatsız muayene yöntemleri kullanılır. Proses izleme, enjeksiyon basıncının, sıcaklığın ve soğutma oranlarının belirtilen aralıklarda kalmasını sağlar. Bu önlemler, elektrikli araç döküm bileşenlerinin mekanik dayanıklılık beklentilerini tutarlı bir şekilde karşılamasını sağlamaya yardımcı olur.

| Kalite Kontrol Yöntemi | Ana Amaç | Güç Üzerindeki Etki |

|---|---|---|

| Röntgen muayenesi | İç gözenekliliği tespit edin | Gizli zayıf bölgelerin riskini azaltır |

| Proses izleme | Döküm parametrelerini stabilize edin | Tutarlılığı artırır |

| Boyutsal inceleme | Geometrik doğruluğu doğrulayın | Uygun yük dağılımını destekler |

Çarpma ve Darbe Yükleri Altında Yapısal Performans

Elektrikli araç güvenlik gereklilikleri arasında darbe ve çarpışma yüklerine karşı direnç de yer alıyor. Döküm yapısal bileşenler, çarpışmalar sırasında enerjiyi absorbe edecek ve yeniden dağıtacak şekilde tasarlanabilir. Kontrollü basınçlı döküm yoluyla elde edilen mekanik dayanıklılık, bu bileşenlerin öngörülebilir şekillerde deforme olmasına olanak tanıyarak araç yapılarındaki enerji yönetimi stratejilerini destekler. Uygun alaşım seçimi ve yapısal tasarım bu dengenin sağlanmasında kritik öneme sahiptir.

Hizmette Uzun Süreli Mekanik Stabilite

Elektrikli bir aracın hizmet ömrü boyunca bileşenler mekanik strese, titreşime ve çevresel faktörlere maruz kalır. Uygun şekilde tasarlanmış ve üretilmiş döküm bileşenler, zaman içinde kararlı mekanik özellikleri koruma eğilimindedir. Tutarlı mikro yapı ve kontrollü kusur seviyeleri, öngörülebilir performansa katkıda bulunarak, uzun süreli kullanım sırasında beklenmeyen güç kaybı olasılığını azaltır.

EV Basınçlı Döküm ve Mukavemet Optimizasyonunda Gelecekteki Eğilimler

Bazen entegre veya mega döküm olarak da adlandırılan büyük ölçekli basınçlı dökümdeki ilerlemeler, elektrikli araçlarda mekanik gücün nasıl yönetildiğini etkiliyor. Daha büyük tek parçalı dökümler parça sayısını ve bağlantıları azaltarak yapısal sürekliliği geliştirebilir. Alaşım teknolojisinde, simülasyon araçlarında ve proses kontrolünde devam eden gelişmenin, gelecekteki elektrikli araç tasarımlarında basınçlı döküm ile mekanik mukavemet arasındaki ilişkiyi daha da hassaslaştırması bekleniyor.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.