Alüminyum alaşım otomobil parçalarında iç kusurlar nasıl tespit edilir?

13-05-2025 Üretim sürecinde alüminyum alaşım otomotiv parçaları kalıp dökümleri , iç kusurların tespiti önemli bir kalite kontrol bağlantısıdır. Bu kusurlar genellikle mekanik özellikleri, sızdırmazlık performansını ve parçaların uzun süreli güvenilirliğini doğrudan etkiler, bu nedenle bilimsel yöntemlerle tanımlanmalı ve kontrol edilmelidirler.

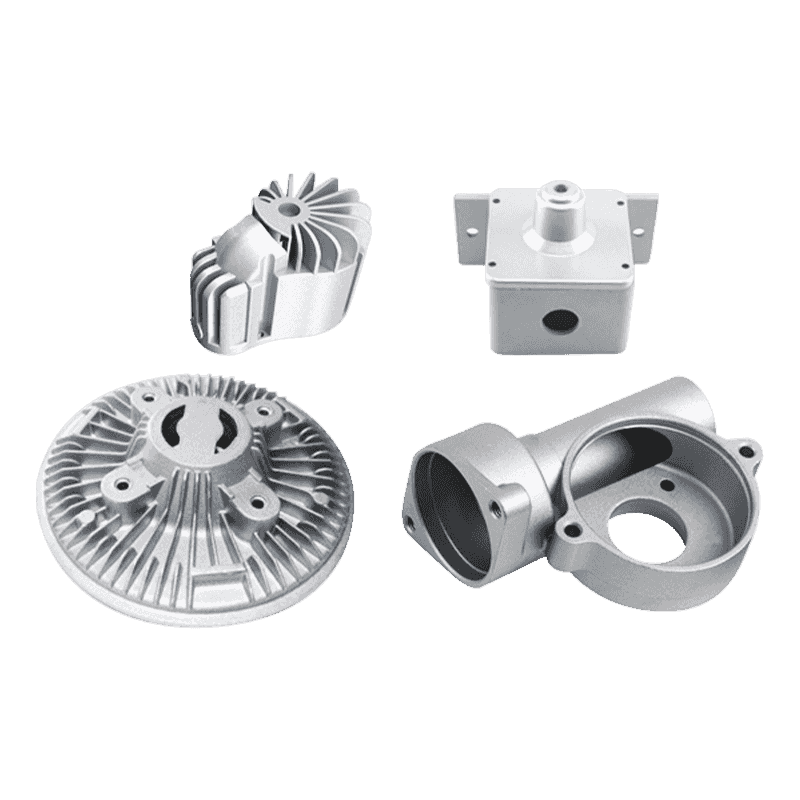

Alüminyum alaşım kalıp dökümleri, üretim sürecinde gözenekler, büzülme, kapanımlar, çatlaklar vb. Gibi iç kusurlara eğilimlidir. Bu problemler çoğunlukla alaşım eritme, küf tasarımı ve kalıp döküm parametrelerinin yanlış kontrolü gibi faktörlerden kaynaklanır. Doğrudan çıplak gözle tanımlanamazlar, bu nedenle özel algılama yöntemleri gereklidir.

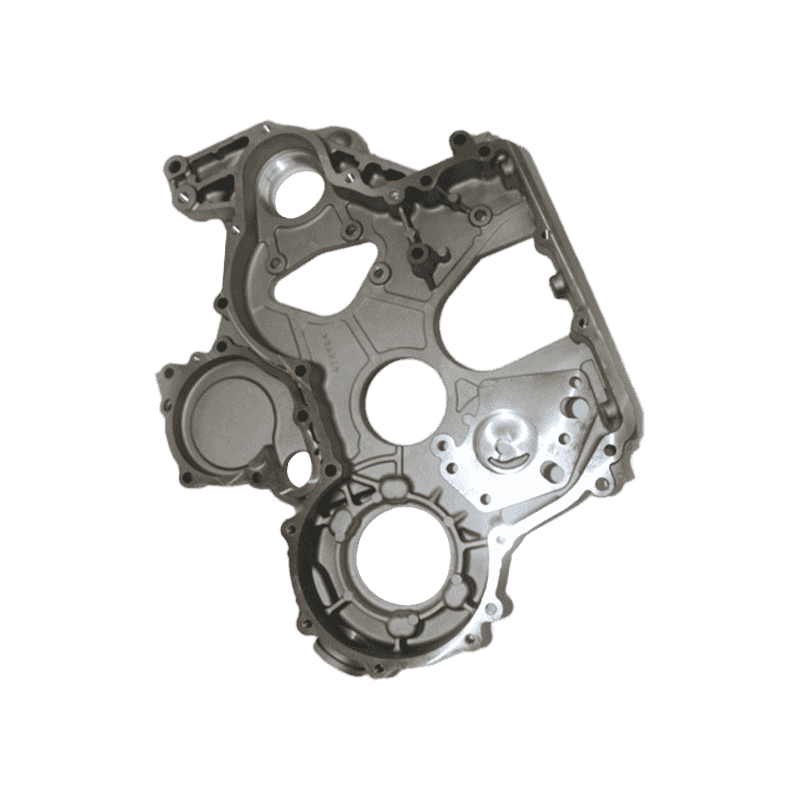

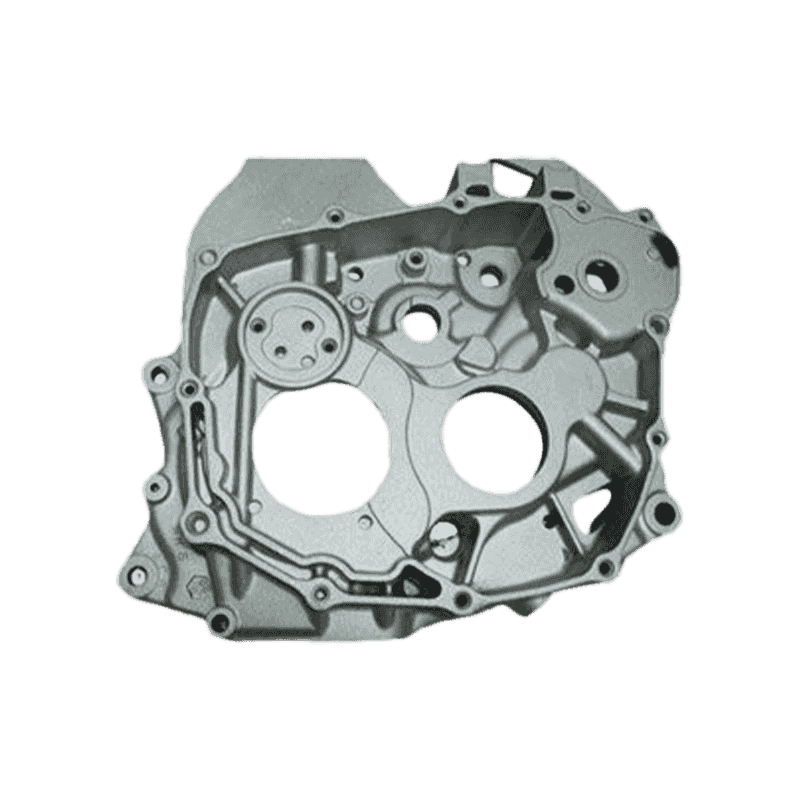

Gerçek tespitte yaygın olarak kullanılan yöntemlerden biri radyografik kusur tespitidir. Bu yöntem, kalıp dökümüne nüfuz etmek ve iç yapısını görüntülemek için yüksek enerjili ışınlar kullanır. Işınlar için farklı malzeme yoğunluklarının farklı emilim kapasitesi nedeniyle, görüntülemede delikler ve çatlaklar gibi iç kusurlar gösterilebilir. Bu yöntem, karmaşık şekillere ve motor gövdeleri, şanzıman muhafazaları vb. Gibi tam iç yapılara sahip anahtar parçalar için uygundur. Radyografik tespit yoluyla, kusurların tipi, boyutu ve dağılımı açıkça gözlemlenemez, aynı zamanda nedenleri sonraki işlem ayarlamaları için bir temel sağlamak için analiz edilebilir.

Bir başka yaygın tespit yöntemi ultrasonik testtir. Bu yöntem, malzemelerdeki ses dalgalarının yayılma özelliklerine dayanarak iç anomalileri tespit eder. Ses dalgaları delikler veya kapanımlarla karşılaştığında, yansıma veya saçılma oluşacaktır. Dönüş sinyalindeki değişikliği tespit ederek, parçanın içinde kusurlar olup olmadığı belirlenebilir. Ultrasonik test, yoğunluk ve mukavemet için yüksek gereksinimlere sahip alüminyum alaşım kalıp dökümü için özellikle uygundur ve tahribatsız, güvenli ve verimli avantajlara sahiptir. Bununla birlikte, karmaşık şekillere veya düzensiz yüzeylere sahip parçalar için sinyal paraziti büyüktür ve sinyal değişiminin gerçek anlamını belirlemek için deneyimli operatörler gereklidir.

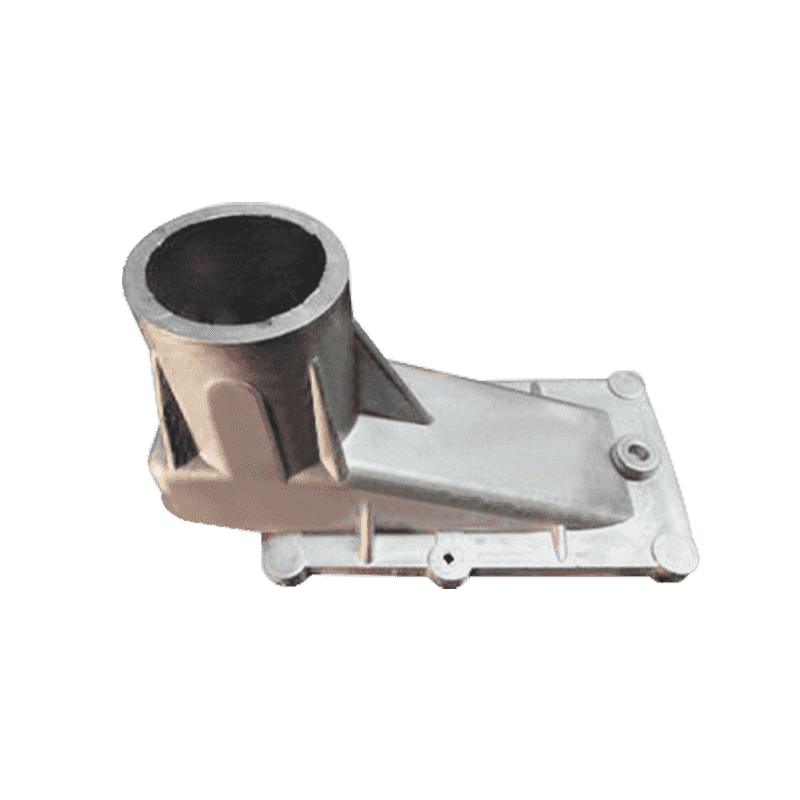

Sızdırmazlık için özel gereksinimlere sahip bazı kalıp dökümler için hava sıkılığı testi de kullanılabilir. Bu yöntem dolaylı olarak, parçaya belirli bir gaz basıncı geçirerek ve sızdırıp sızmadığını tespit ederek içsel olarak bağlı gözeneklerin veya çatlakların olup olmadığını belirler. Bu yöntem genellikle, iş sırasında sızıntı nedeniyle arızalanmayacağından emin olmak için otomobillerdeki yağ, gaz veya su devresi bileşenlerini tespit etmek için kullanılır.

Endüstriyel bilgisayar tomografisi teknolojisi, üst düzey kalıp dökümlerin tespitine kademeli olarak uygulanır. Bu yöntem, kalıp dökümü üç boyutta yeniden yapılandırabilir ve iç yapısını sezgisel olarak gösterebilir. Ar -Ge aşaması veya yüksek kalite gereksinimleriyle örnek değerlendirme için uygundur. Maliyet yüksek olmasına rağmen, görüntüleme netliği ve analiz derinliği, kusur tanımlaması için daha geniş bir alan sağlar.

Yukarıdaki geleneksel algılama yöntemlerine ek olarak, metalografik analiz ve dilim gözlemi bazen daha fazla doğrulama için birleştirilir. Alüminyum alaşımlarının mikro yapısını analiz ederek, kaynaktaki işlem koşullarını optimize etmek için kusurların oluşum mekanizması ve metal yapısındaki değişiklikler hakkında daha derin bir anlayışa sahip olabiliriz. .

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.