Döküm alüminyum alaşımlı otomotiv parçalarının korozyon direnci otomotiv kullanım ortamında yeterli midir?

03-09-2025 Döküm Alüminyum Alaşımlı Otomotiv Parçalarına Giriş

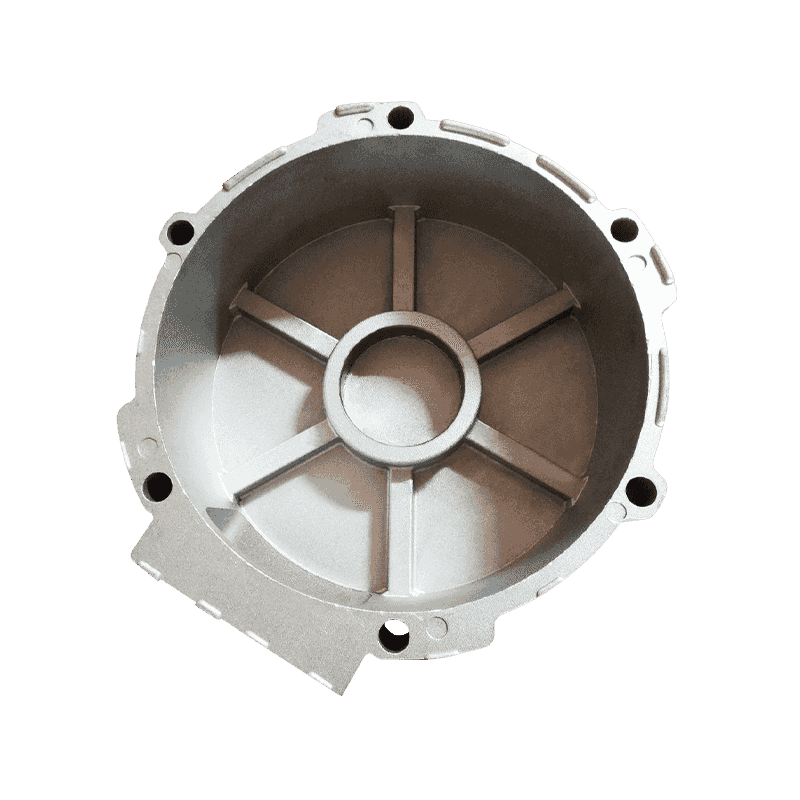

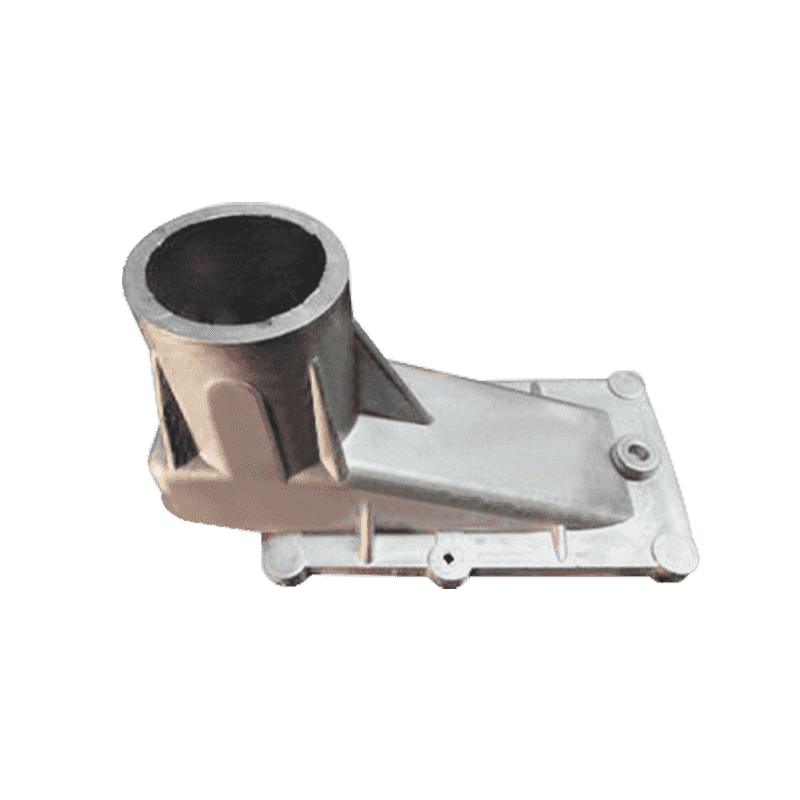

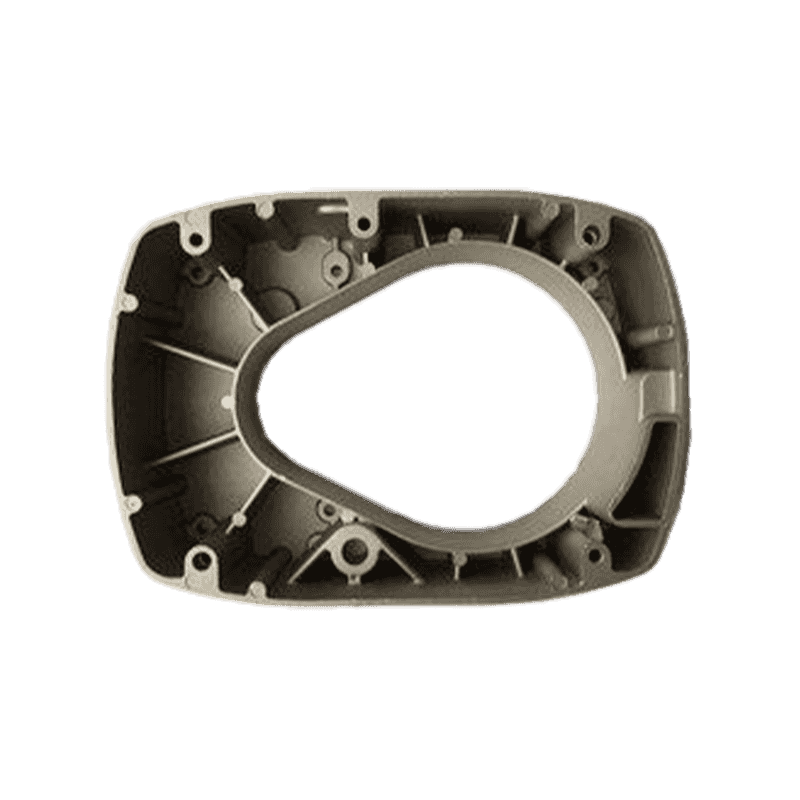

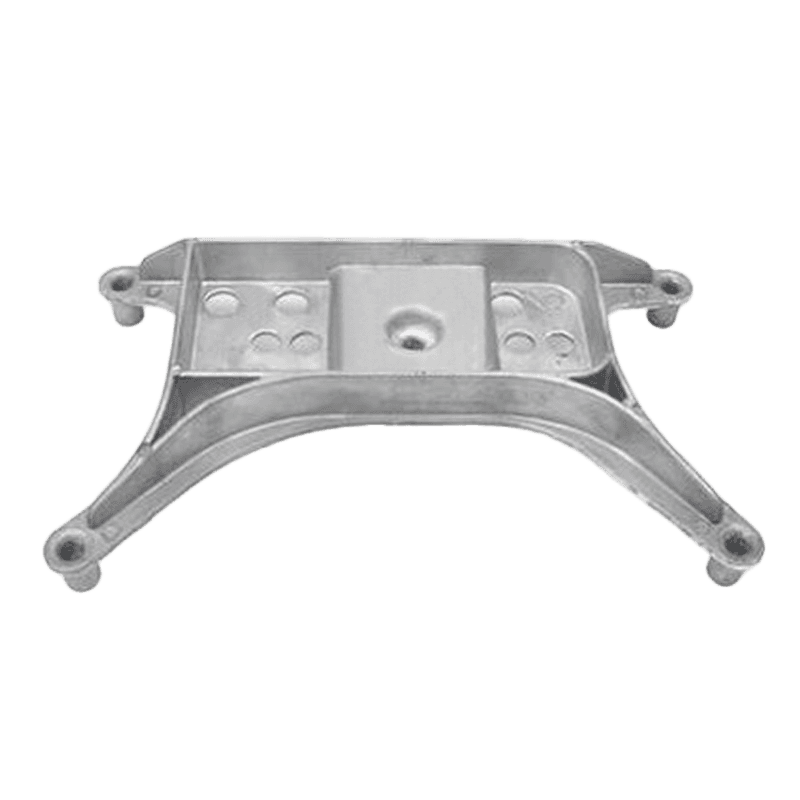

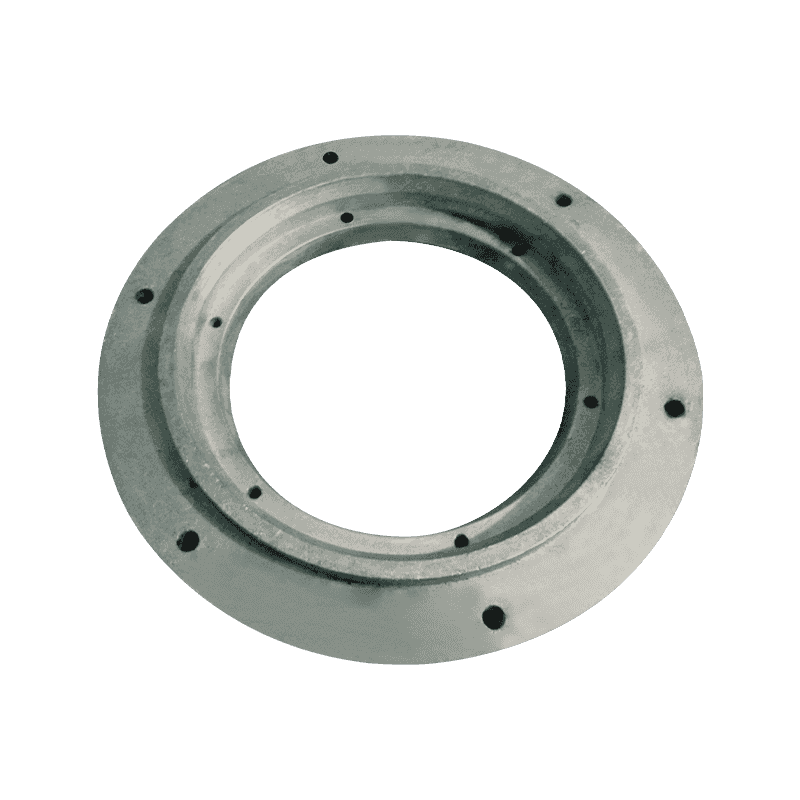

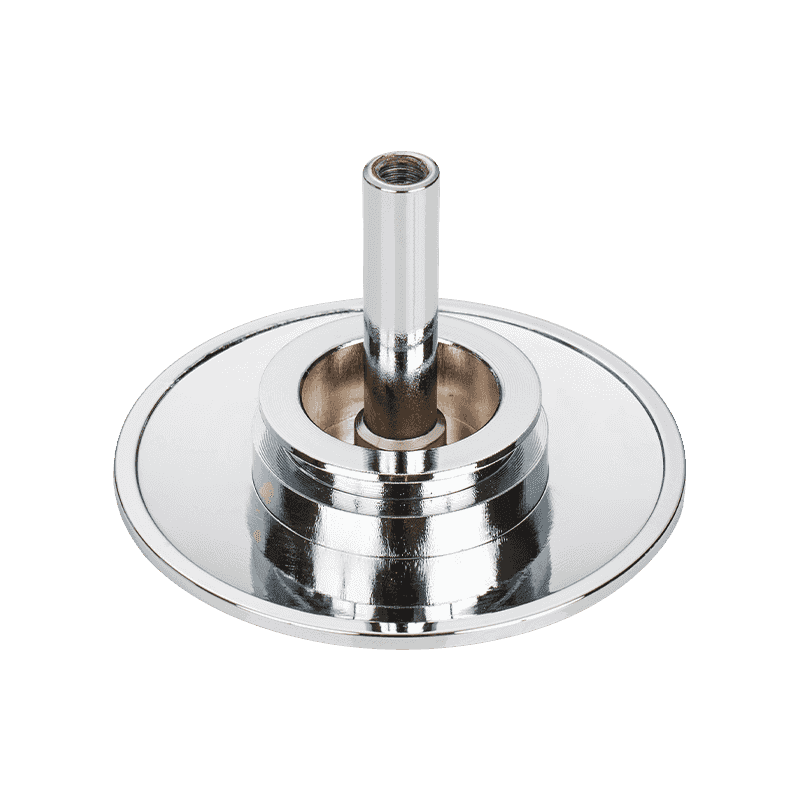

Döküm alüminyum alaşımlı otomotiv parçaları hafif olmaları, tasarım esneklikleri ve karmaşık şekiller oluşturabilme yetenekleri nedeniyle otomotiv endüstrisinde yaygın olarak kullanılmaktadır. Bu parçalar motor bileşenlerinde, şanzıman muhafazalarında, şasi parçalarında ve gövde yapılarında kullanılır. Uzun vadeli performanslarını etkileyen kritik özelliklerden biri, özellikle otomotiv parçalarının nem, yol tuzu, sıcaklık değişiklikleri ve kimyasal kirleticiler dahil olmak üzere değişen çevresel koşullara maruz kalması nedeniyle korozyon direncidir. Pres döküm alüminyum alaşımlarının otomotiv kullanım ortamlarında yeterli korozyon direnci sağlayıp sağlamadığını değerlendirmek, malzeme özelliklerinin, üretim süreçlerinin ve koruyucu önlemlerin ayrıntılı bir şekilde anlaşılmasını gerektirir.

Malzeme Bileşimi ve Korozyon Direnci

Basınçlı dökümde kullanılan alüminyum alaşımları, mukavemeti ve dökülebilirliği arttırmak için tipik olarak silikon, magnezyum, bakır veya diğer alaşım elementlerini içerir. Özellikle silikon akışkanlığı arttırır ve döküm sırasında büzülmeyi azaltır, ancak aynı zamanda korozyon davranışını da etkiler. Magnezyum mekanik özellikleri iyileştirebilir ancak uygun şekilde işlenmediği takdirde alaşımı belirli korozyon türlerine karşı daha duyarlı hale getirebilir. Bakır içeriği mukavemeti artırabilir ancak korozyon direncini azaltabilir. Bu elementlerin dengesi, uygun ısıl işlemle birleştiğinde, alüminyum alaşımının otomotiv koşullarında oksidasyona ve bozulmaya karşı direnç gösterme yeteneğini etkiler.

| Alaşım Tipi | Tipik Unsurlar | Korozyon Davranışı | Yaygın Otomotiv Kullanımı |

|---|---|---|---|

| Al-Si | Alüminyum, Silikon | Orta direnç; koruyucu oksit tabakası oluşturabilir | Motor kapakları, muhafazalar |

| Al-Si-Mg | Alüminyum, Silikon, Magnesium | Isıl işlemden sonra geliştirilmiş korozyon direnci | Şasi ve süspansiyon bileşenleri |

| Al-Cu | Alüminyum, Bakır | Nemli ortamlarda azaltılmış korozyon direnci | Yüksek mukavemet gerektiren yapı elemanları |

| Al-Si-Cu-Mg | Alüminyum, Silikon, Copper, Magnesium | Kontrollü korozyonla dengeli mekanik özellikler | Şanzıman gövdeleri, motor parçaları |

Otomotiv Ortamlarında Korozyonu Etkileyen Faktörler

Otomotiv ortamları, yol tuzlarına, neme ve atmosferik kirleticilere maruz kalma dahil olmak üzere malzemeler için çok sayıda zorluk sunar. Kışın yollardan gelen tuz, özellikle suyun birikebileceği alanlarda oyuklanma korozyonunu hızlandırır. Sıcaklık dalgalanmaları genleşme ve büzülmeye neden olur ve bu da koruyucu oksit tabakasında mikro çatlakların oluşmasına neden olabilir. Ayrıca asitler veya temizlik maddeleri gibi kimyasal kirleticiler alüminyum yüzeyle etkileşime girebilir. Pres döküm bileşenin özel tasarımı ve konumu da korozyon riskini etkiler; çatlaklar, ince duvarlar veya derzlerin bulunduğu alanlar lokal korozyona daha yatkındır.

Döküm Alüminyumun Koruyucu Mekanizmaları

Döküm alüminyum alaşımları, havaya maruz kaldıklarında yüzeylerinde doğal olarak oluşan bir oksit tabakası oluşturur. Bu katman daha fazla oksidasyona ve korozyona karşı bir bariyer görevi görebilir. Ancak bu doğal oksit tabakasının etkinliği alaşım bileşimine ve çevre koşullarına bağlıdır. Otomotiv uygulamalarında anotlama, kimyasal dönüşüm kaplamaları ve toz kaplama dahil olmak üzere ek koruyucu önlemler sıklıkla kullanılır. Anotlama, oksit katmanını kalınlaştırır ve çukurlaşmaya karşı daha iyi direnç sağlayabilir; kromat işlemleri gibi kimyasal dönüşüm kaplamaları ise boyanın ve ek kaplamaların yapışmasını artırır. Bu yüzey işlemleri özellikle su ve tuzla doğrudan temasa maruz kalan bileşenlerde önemlidir.

| Koruma Tipi | Mekanizma | Uygulama Örneği | Verimlilik |

|---|---|---|---|

| Doğal Oksit Katmanı | Havada kendiliğinden oluşur | Tüm alüminyum yüzeyler | Kuru koşullarda orta |

| Eloksal | Oksitlerin elektrokimyasal kalınlaşması | Motor kapakları, dekoratif kaplamalar | Çukurlaşmayı azaltır, dayanıklılığı artırır |

| Kimyasal Dönüşüm Kaplama | Kimyasal işlem kullanılarak ince koruyucu tabaka | Şasi bileşenleri | Korozyon direncini ve boya yapışmasını artırır |

| Toz Boya | Yüzeye kürlenen boya benzeri yüzey | Dış kaplamalar, muhafazalar | Neme ve mekanik aşınmaya karşı korur |

Basınçlı Döküm Prosesinin Korozyon Direncine Etkisi

Basınçlı döküm işleminin kendisi korozyon direncini etkileyebilir. Döküm sıcaklığı, kalıp tasarımı ve soğuma hızı gibi faktörler alaşımın mikro yapısını belirler. Basınçlı döküm sırasında hızlı soğutma, mekanik mukavemeti artırabilecek ince mikro yapılara neden olabilir, ancak aynı zamanda farklı elektrokimyasal potansiyele sahip bölgeler oluşturarak lokal korozyon riskini artırabilir. Pres döküm bileşenlerde ortak bir özellik olan gözeneklilik, suyun veya kimyasalların iç kısma nüfuz etmesine izin vererek parçanın içinden korozyona neden olabilir. Bu nedenle, kalıp doldurma hızı ve sıcaklık kontrolü de dahil olmak üzere basınçlı döküm parametrelerinin dikkatli kontrolü, gözenekliliğin en aza indirilmesi ve korozyon direncinin arttırılması için çok önemlidir.

Çevresel Testler ve Standartlar

Otomotiv üreticileri, alüminyum döküm bileşenlerinin korozyon direncini değerlendirmek için kapsamlı testler uygulamaktadır. Yaygın testler arasında tuz püskürtme (sis) testi, döngüsel korozyon testi ve nem ve sıcaklık döngülerine maruz kalma yer alır. Tuz püskürtme testi, yol tuzuna maruz kalma durumunu simüle eder ve çukurlaşmanın veya yüzey bozulmasının başlangıcını değerlendirir. Döngüsel korozyon testi, dalgalanan nem ve sıcaklığı gerçek dünya koşullarına daha yakın bir şekilde kopyalar. Tuz püskürtme testi için ASTM B117 ve ISO 9227 gibi otomotiv standartları, performansın değerlendirilmesi için kriterler sağlar. Bu testlerden elde edilen sonuçlar, üreticilerin potansiyel zayıflıkları belirlemesine ve ek yüzey işlemlerinin gerekliliğini belirlemesine yardımcı olur.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.