Diğer metal işleme süreçleri üzerinde kurşun kalıp dökümünün avantajları nelerdir?

24-01-2025 Kurşun kalıp döküm , ortak bir metal işleme işlemi olarak, diğer metal işleme yöntemlerine göre birçok benzersiz avantaja sahiptir. Yüksek basınç altında hızlı bir şekilde soğutma ve katılaştırma, erimiş kurşun alaşımını yüksek basınçlı bir kalıba enjekte ederek hassas dökümler oluşturur. Bu işlem seri üretim için uygundur ve karmaşık ve ince parçalar üretebilir. Diğer metal işleme işlemleri ile karşılaştırıldığında, kurşun kalıp dökümü yüksek üretim verimliliğine, yüksek hassasiyete ve iyi mekanik özelliklere sahiptir.

Kurşun kalıp dökümünün önemli bir avantajı, yüksek üretim verimliliğidir. Kurşun kalıp dökümünün yüksek hızlı üretim özellikleri nedeniyle, bu işlem seri üretim için çok uygundur. Kalıp bir seferde erimiş kurşun enjekte edildikten sonra, kısa sürede tam bir döküm elde edilebilir. Uzun soğutma ve işleme sonrası diğer süreçlerle karşılaştırıldığında, kurşun kalıp dökümü üretim döngüsünü büyük ölçüde kısaltabilir ve böylece genel üretim verimliliğini artırabilir. Bu, kurşun kalıp dökümünü, özellikle çok sayıda benzer parça gerektiren endüstriyel uygulamalarda, büyük ölçekli üretim ortamları için özellikle uygun hale getirir.

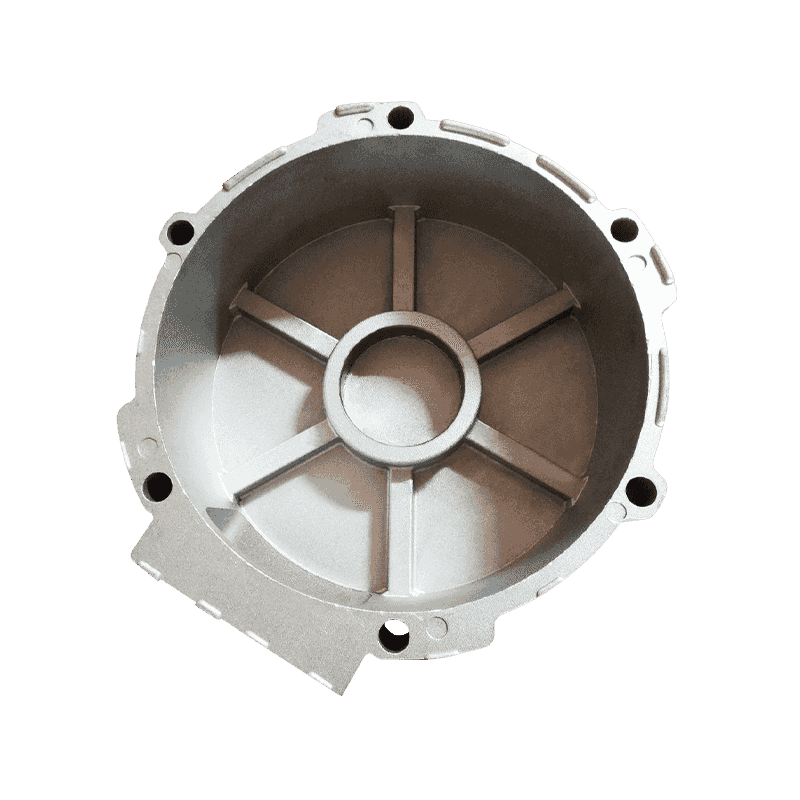

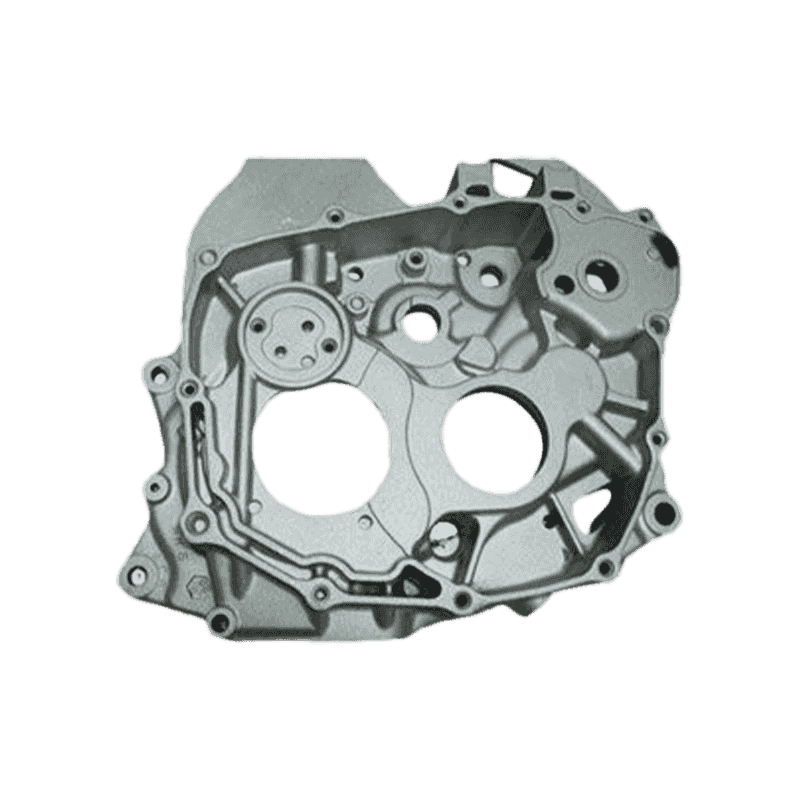

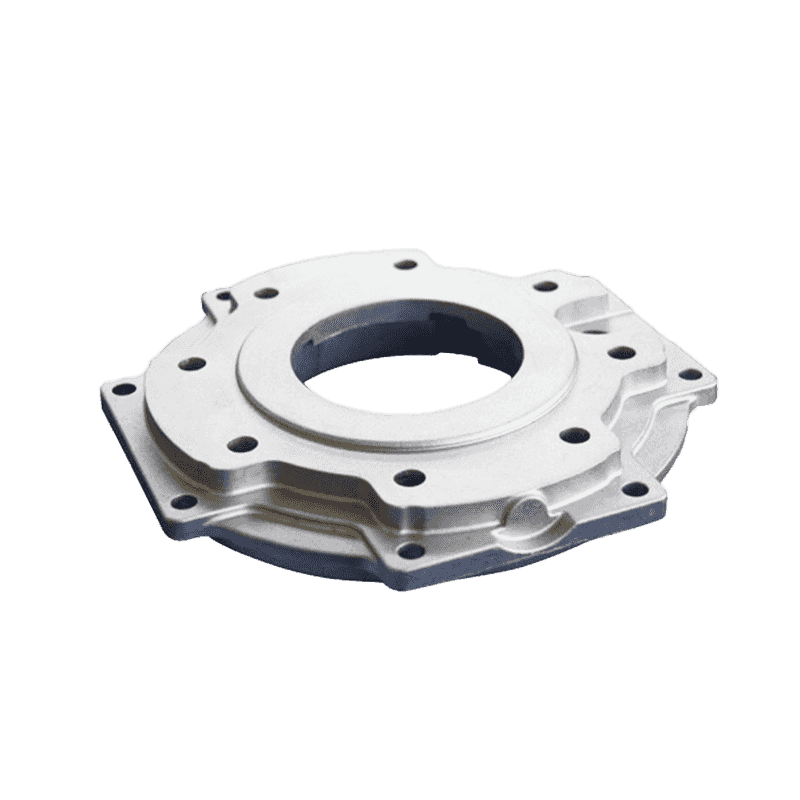

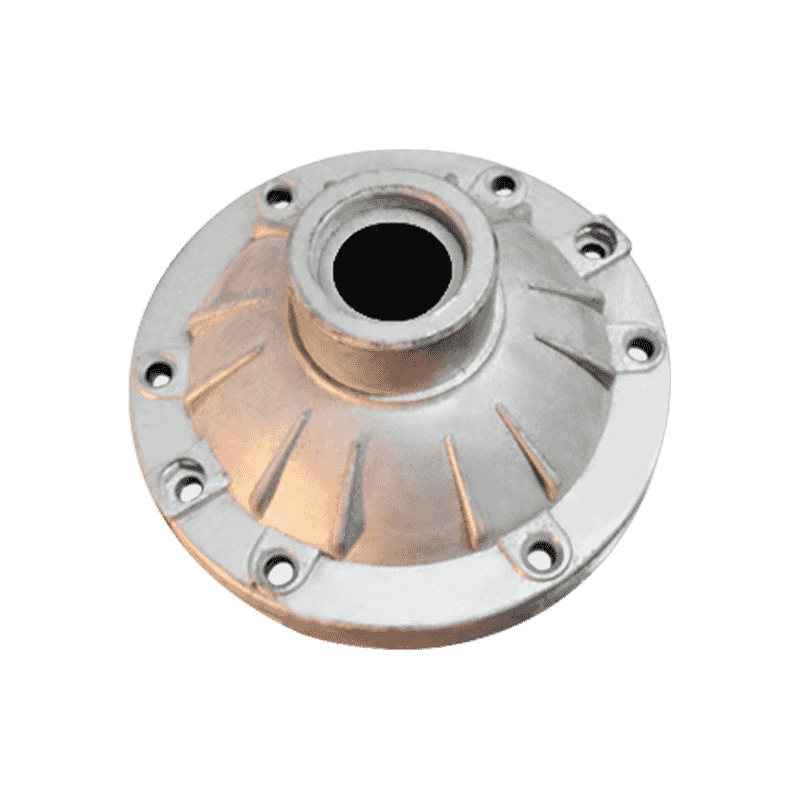

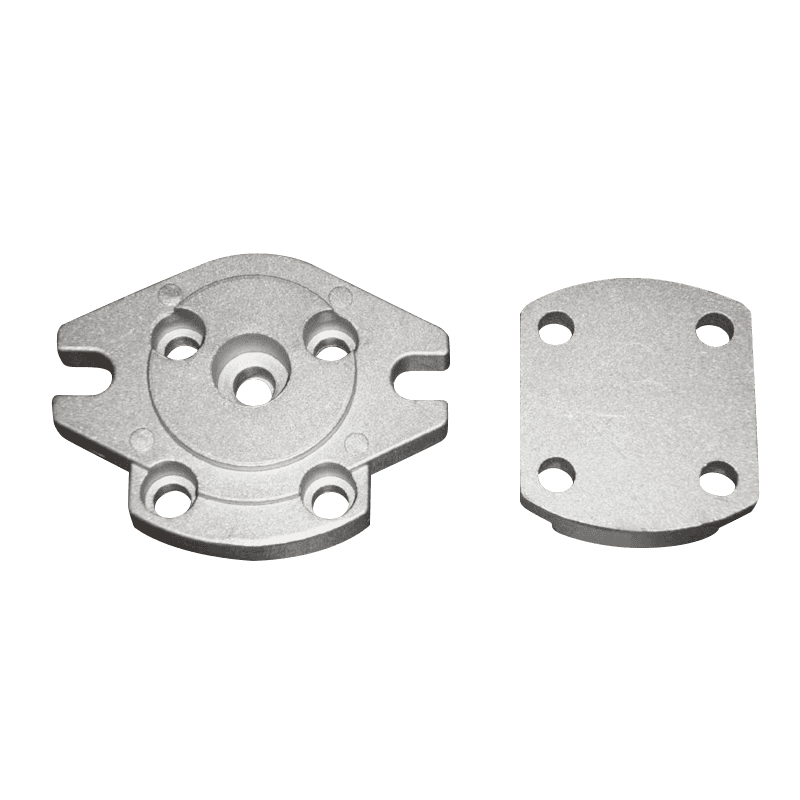

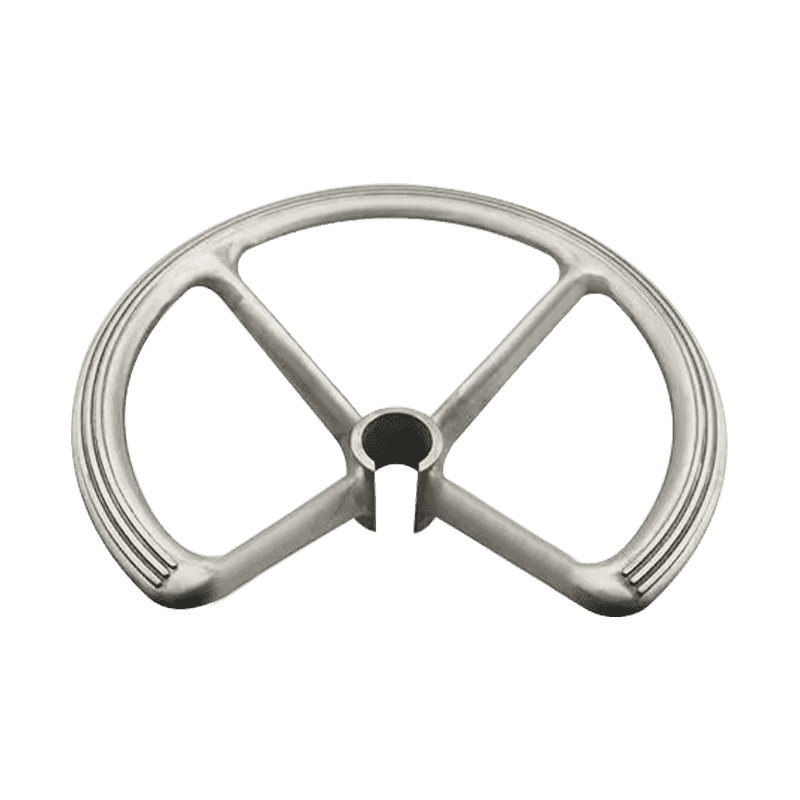

Kurşun kalıp döküm yüksek hassasiyetli parçalar üretebilir. Metal sıvı, kurşun kalıp döküm işlemi sırasında kalıbın her detayını yüksek basınç altında hızla doldurduğundan, karmaşık şekillere ve net detaylara sahip parçalar üretebilir. Geleneksel döküm yöntemleriyle karşılaştırıldığında, kurşun kalıp döküm daha yumuşak bir yüzeye ve daha hassas boyutlara sahiptir ve genellikle daha sonraki işlem gerektirmez. Bu özellik, kurşun kalıp dökümünün hassas parçaların üretiminde, özellikle otomobiller, elektronik ve ev aletleri için parçalar gibi boyut ve yüzey için yüksek gereksinimlere sahip bazı uygulamalarda yeri doldurulamaz bir avantaja sahip olmasını sağlar.

Yüksek hassasiyete ek olarak, kurşun kalıp dökümleri genellikle iyi mekanik özelliklere sahiptir. Metal sıvı kurşun kalıp döküm işlemi sırasında yüksek basınç altında hızla katılaştığından, ortaya çıkan dökümler yüksek yoğunlukta, genellikle yüksek mukavemete ve nispeten iyi aşınma direncine sahiptir. Bu, kurşun kalıp dökümlerini büyük mekanik yüklere dayanması gereken bazı durumlar için uygun hale getirir. Ek olarak, kurşun kalıp döküm çok çeşitli malzeme seçimine sahiptir ve genellikle kurşun, alüminyum ve çinko gibi metallerin kalıp dökümü için kullanılır. Performans optimizasyonu elde etmek için farklı uygulama gereksinimlerine göre uygun metal alaşımlarını da seçebilir.

Kurşun kalıp dökümü daha az maddi atık ve nispeten çevre dostu bir üretim sürecine sahiptir. Kurşun kalıp döküm işlemi sırasında, kalıbın yüksek basınçlı doldurulması nedeniyle, metal malzeme kalıba neredeyse tamamen enjekte edilebilir ve çok az atık üretilir. Kalan döküm genellikle geri dönüştürülebilir ve yeniden kullanılabilir, bu da sadece malzeme tüketimini azaltmakla kalmaz, aynı zamanda üretim maliyetlerini de azaltır. Diğer metal işleme işlemleri ile karşılaştırıldığında, kurşun kalıp döküm, verimli kaynak kullanımı ve çevre koruması için modern endüstrinin ihtiyaçlarını karşılayan daha az atık ve kaynak atıklarına sahiptir.

Kurşun kalıp dökümünün birçok avantajı olmasına rağmen, bazı sınırlamaları da vardır. Örneğin, kurşun kalıp döküm kalıplarının üretim maliyeti, özellikle ilk yatırım aşamasında nispeten yüksektir. Buna ek olarak, kurşun kalıp dökümü kalıplar için yüksek gereksinimlere sahiptir ve kalıpların hassasiyeti ve dayanıklılığı doğrudan üretim verimliliğini ve bitmiş ürünün kalitesini etkiler. Bu nedenle, kurşun kalıp döküm yaparken, kalıbın bakımını ve bakımını dikkate almak gerekir.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.