Kurşun döküm, boyutsal doğruluk ve yüzey kalitesi açısından hangi standartlara ulaşabilir?

22-10-2025Kurşun Basınçlı Dökümde Boyutsal Doğruluk

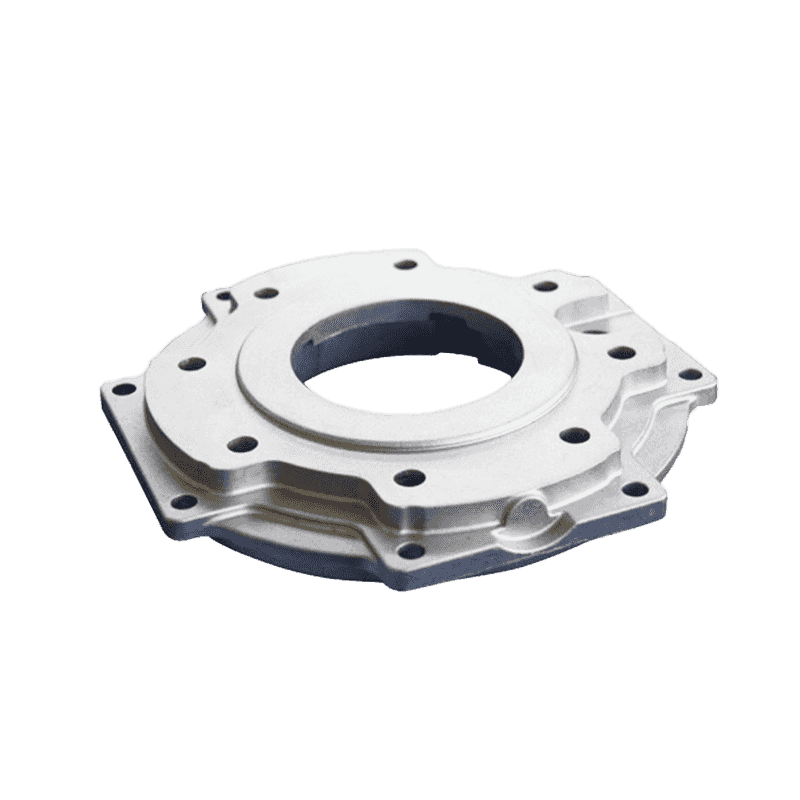

Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endüstrilerde çok önemli olan yüksek boyutsal hassasiyeti elde etme yeteneğiyle bilinir. Boyutsal doğruluk, kalıp tasarımı, enjeksiyon basıncı, soğutma hızı ve kalıp sıcaklığı kontrolü gibi birçok faktöre bağlıdır. Standart endüstriyel uygulamada, kurşun döküm bileşenler tipik olarak daha küçük boyutlar için ±0,05 mm ile ±0,1 mm arasındaki tolerans seviyelerini ve daha büyük bileşenler için biraz daha büyük aralıkları karşılayabilir. Bu hassasiyet, kurşun basınçlı dökümün, elektrikli araç basınçlı dökümü, olta takımı basınçlı dökümü ve makine basınçlı dökümü gibi sıkı toleransların ve tekrarlanabilirliğin kritik olduğu uygulamalar için uygun olmasını sağlar.

Boyutsal Doğruluğu Etkileyen Faktörler

Boyutsal doğruluk kurşun döküm alaşım bileşiminden, kalıp aşınmasından ve proses stabilitesinden etkilenir. Kurşun bazlı alaşımlar iyi bir akışkanlık sergileyerek ince boşlukları minimum bozulmayla doldurmalarına olanak tanır. Bununla birlikte, soğuma hızlarındaki değişiklikler küçük büzülmeye veya bükülmeye neden olabilir. Uygun havalandırma ve geçit sistemlerine sahip gelişmiş kalıp tasarımı, boyutsal sapmaların en aza indirilmesine yardımcı olur. Ek olarak, basınçlı döküm ekipmanındaki otomasyon, enjeksiyon parametrelerinin hassas kontrolüne olanak tanıyarak üretim partileri arasında tutarlılık sağlar. Makinelerin düzenli kalibrasyonu ve bakımı aynı zamanda uzun vadeli üretim sırasında istikrarlı boyut standartlarının korunmasına da katkıda bulunur.

Yüzey İşlem Özellikleri

Kurşun döküm parçaların yüzey kalitesi büyük ölçüde kalıp yüzey kalitesine ve işleme koşullarına bağlıdır. Düzgün bir şekilde parlatılmış bir kalıp, çoğu endüstriyel uygulama için uygun olan, 0,8 ila 1,6 mikrometre kadar düşük bir yüzey pürüzlülüğüne (Ra) sahip bileşenler üretebilir. Daha yüksek kozmetik veya sızdırmazlık kalitesi gerektiğinde kumlama, cilalama veya elektrokaplama gibi ikincil bitirme işlemleri uygulanabilir. Bu, nihai ürünün mekanik performanstan ödün vermeden işlevsel ve görsel beklentileri karşılamasını sağlar. Hassas ekipman imalatında, özellikle olta takımı kalıp dökümünde, sürtünmeyi azaltmak ve bileşen performansını artırmak için pürüzsüz yüzey son işlemleri önemlidir.

Farklı Uygulamalarda Karşılaştırmalı Toleranslar

Farklı endüstriler, amaçlanan uygulamaya bağlı olarak değişen tolerans gereksinimleri uygular. Örneğin, elektrikli araç basınçlı dökümünde, elektronik muhafazalar veya termal yönetim bileşenleri arasındaki uyumluluğu sağlamak için genellikle daha sıkı toleranslara ihtiyaç duyulur. Öte yandan, makineyle basınçlı döküm, parçaların ikincil işleme veya montaj ayarlamalarına tabi olması durumunda biraz daha geniş toleranslara izin verebilir. Aşağıdaki tablo kurşun dökümün çeşitli uygulamalarında gözlemlenen genel boyutsal doğruluk aralıklarını özetlemektedir.

| Uygulama Alanı | Tipik Boyut Toleransı | Yüzey Pürüzlülüğü (Ra) | İşlem Sonrası Gereksinimi |

|---|---|---|---|

| Elektrikli Araç Döküm | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 mikron | Çoğunlukla cilalama veya anotlama gerektirir |

| Olta Takımı Döküm | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 mikron | Korozyona karşı koruma için ara sıra elektrokaplama |

| Makina Basınçlı Döküm | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 mikron | Kullanıma bağlı olarak işleme veya kaplama |

Proses Optimizasyonu ve Ölçüm Teknikleri

Boyutsal doğruluğun elde edilmesi ve sürdürülmesi, hassas ölçüm ve kalite kontrolü gerektirir. Koordinat Ölçüm Makineleri (CMM) ve lazer tarama sistemleri, döküm parçaların boyutsal stabilitesini doğrulamak için yaygın olarak kullanılmaktadır. Bu sistemler karmaşık geometrilerin temassız ölçümüne olanak tanıyarak tasarım modelinden sapmaların kabul edilebilir sınırlar içinde kalmasını sağlar. Parça boyutlarındaki eğilimleri izlemek ve olası süreç sapmalarını erken tespit etmek için basınçlı döküm üretim hatlarında İstatistiksel Süreç Kontrolü (SPC) teknikleri de uygulanır. Dijital ölçüm araçlarının üretim yönetim sistemleriyle entegrasyonu, gerçek zamanlı düzeltmelere, hurda oranlarının azaltılmasına ve tutarlı kalitenin korunmasına olanak tanır.

Alaşım Bileşiminin Hassasiyet Üzerindeki Etkisi

Kurşun bazlı alaşımlar, onları hassas döküm için uygun kılan belirli özelliklere sahiptir. Kalay ve antimonun varlığı, iyi akışkanlığı korurken gücü ve aşınma direncini artırır. Alaşım bileşimi, dökümün boyut doğruluğunu doğrudan etkileyen büzülme oranını belirler. Kullanıldığında elektrikli araç döküm Parçalar genellikle sızdırmazlık ve ısı dağıtımı için sıkı toleranslar gerektirdiğinden alaşım kontrolü özellikle önem kazanmaktadır. Benzer şekilde, olta takımı basınçlı dökümü, hareketli bileşenlerin hassas uyumunu sağlamak için daha düşük büzülmeye sahip alaşımlardan yararlanırken, makine basınçlı dökümü, mekanik mukavemeti ve döküm kolaylığını dengeleyen alaşımları kullanır.

Kalıp Tasarımı ve Doğruluğa Ulaşmadaki Rolü

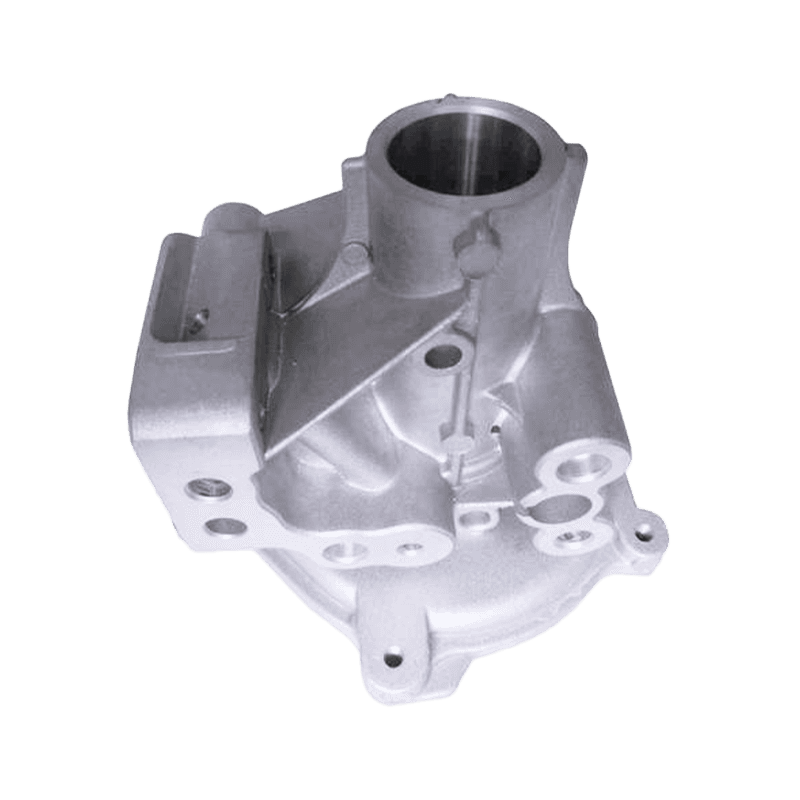

Kalıp tasarımı, dökümün nihai boyutsal sonucunun belirlenmesinde kritik bir rol oynar. Ayırma hatları, ejektör pimi konumları ve soğutma kanalları gibi elemanlar, gerilim yoğunlaşmasını ve bükülmeyi azaltmak için dikkatli bir şekilde tasarlanmalıdır. Kalıp içindeki tekdüze sıcaklık kontrolü, erimiş kurşunun eşit şekilde soğumasını sağlayarak yerel büzülmeyi veya bozulmayı önler. Gibi gelişmiş uygulamalarda makine döküm Bilgisayar destekli mühendislik (CAE) simülasyonları, metal akışını ve katılaşma davranışını tahmin etmek için kullanılır ve üretim başlamadan önce kalıp yapısını optimize eder. Bu tasarım hususları, güvenilir doğruluk ve yüksek kaliteli yüzey kalitesi elde edilmesine önemli ölçüde katkıda bulunur.

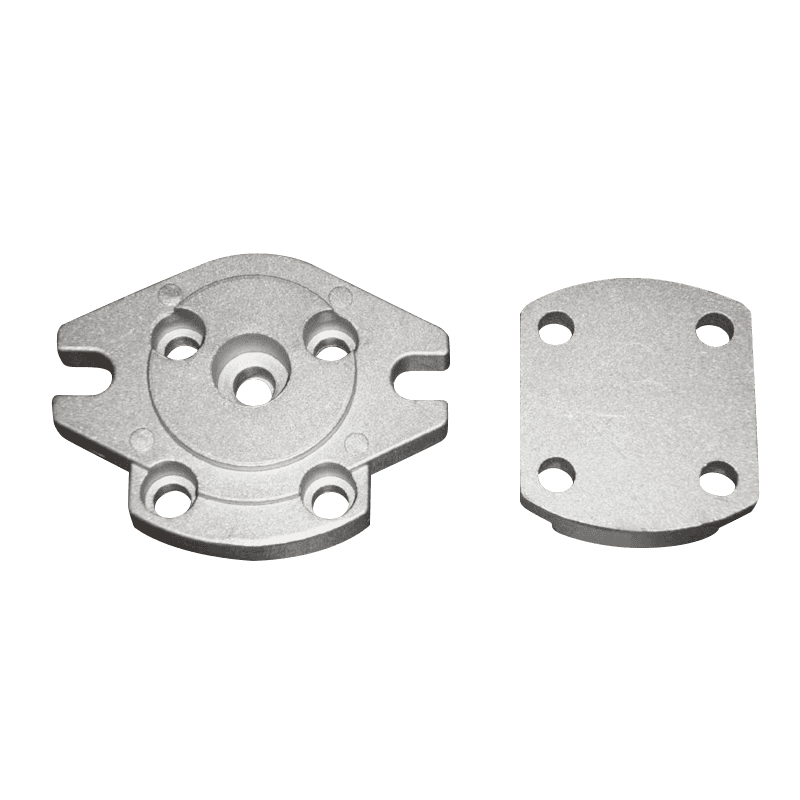

Son İşlemler Yoluyla Yüzey Cilasının İyileştirilmesi

Parlatma, kumlama ve kaplama gibi işlem sonrası işlemler, kurşun döküm bileşenlerin yüzey kalitesini iyileştirmek için yaygın olarak kullanılır. Bu işlemler yalnızca görünümü iyileştirmekle kalmaz, aynı zamanda yüzey gözenekliliğini de azaltarak korozyon direncini ve boya yapışmasını artırır. Örneğin, elektrikli araç basınçlı döküm parçaları, çevresel etkilere karşı koruma sağlamak için toz kaplamaya tabi tutulabilirken, olta takımı basınçlı döküm bileşenleri, tuzlu su korozyonuna direnmek için sıklıkla nikel kaplamaya tabi tutulur. Makine basınçlı döküm ürünleri aynı zamanda montaj veya sızdırmazlık amacıyla yüzey düzgünlüğünü iyileştirmek için işleme tabi tutulabilir. Hassas döküm ve etkili son işlemin birleşimi, her parçanın hem işlevsel hem de estetik beklentileri karşılamasını sağlar.

Çalışma Koşullarında Boyutsal Kararlılık

Üretimden sonra boyutsal stabilite, özellikle sıcaklık değişimlerine veya mekanik yüklere maruz kalan parçalar için önemli bir husus olmaya devam etmektedir. Kurşun döküm bileşenler, malzemenin termal genleşmeye karşı direncinden dolayı genellikle iyi bir stabilite sergiler. Ancak, alaşım bileşimi veya ısıl işlem prosesi yetersizse, çalışma sırasında aşırı ısıya maruz kalmak küçük deformasyonlara neden olabilir. Elektrikli araç dökümünde, akü muhafazaları ve elektronik muhafazalar için termal stabilite kritik öneme sahiptir. Benzer şekilde, olta takımı kalıp döküm bileşenlerinin, değişen su sıcaklıkları altında düzgün çalışmayı sağlamak için boyutsal stabiliteyi koruması gerekir. Basınçlı döküm sırasında sabit üretim koşullarının sürdürülmesi, bu tür değişikliklerin en aza indirilmesine katkıda bulunur.

Kurşun Basınçlı Döküm ve Diğer Metal Döküm Yöntemlerinin Karşılaştırılması

Kurşun döküm, hassasiyet ve yüzey kalitesi açısından sıklıkla alüminyum ve çinko döküm ile karşılaştırılır. Alüminyum alaşımları daha hafiftir ve elektrikli araç dökümünde yaygın olarak kullanılırken kurşun, düşük erime noktası ve iyi akış özellikleri nedeniyle daha iyi boyutsal tekrarlanabilirlik sunar. Çinko basınçlı döküm ise benzer bir yüzey kalitesi elde eder ancak daha yüksek döküm basıncı gerektirir. Aşağıdaki tablo, boyutsal doğruluk ve yüzey kalitesi açısından bu malzemeler arasında genel bir karşılaştırmayı özetlemektedir.

| Malzeme Türü | Erime Noktası (°C) | Boyutsal Tolerans (mm) | Yüzey Pürüzlülüğü (Ra μm) | Tipik Uygulama |

|---|---|---|---|---|

| Kurşun Alaşımı | 327°C | ±0,05 – ±0,1 | 0,8 – 1,6 | Olta takımı dökümü, makine dökümü |

| Alüminyum Alaşım | 660°C | ±0,08 – ±0,15 | 1.2 – 2.5 | Elektrikli araç döküm |

| Çinko Alaşımı | 420°C | ±0,05 – ±0,08 | 0,8 – 1,2 | Tüketici ürünleri, donanım parçaları |

Muayene ve Kalite Kontrol Uygulamaları

Boyut doğruluğunu ve yüzey kalitesini sağlamaya yönelik denetim yöntemleri arasında görsel inceleme, boyut ölçümü ve yüzey pürüzlülük testi yer alır. X-ışını ve ultrasonik muayene gibi tahribatsız muayene (NDT) yöntemleri, stabiliteyi ve hassasiyeti etkileyebilecek dahili kusurları tespit edebilir. Elektrikli araç basınçlı dökümünde kullanılan yüksek değerli bileşenler için kalite kontrol ekipleri, tüm parçaların katı toleransları karşıladığından emin olmak amacıyla kapsamlı boyutsal haritalama gerçekleştirir. Takım aşınmasının, kalıp sıcaklığının ve enjeksiyon parametrelerinin düzenli olarak izlenmesi, zaman içinde tutarlı doğruluğun korunmasını sağlar. Bu denetim standartlarının uygulanması uzun vadeli güvenilirliği destekler ve israfı azaltır.

Proses Kararlılığı ve Tekrarlanabilirlik

Birden fazla üretim döngüsünde aynı parçaları yeniden üretebilme yeteneği, kurşun dökümde proses stabilitesini tanımlar. Programlanabilir kontrollere sahip otomatik sistemler, enjeksiyon hızı, basınç ve sıcaklık gibi parametrelerin belirlenen sınırlar içinde kalmasını sağlar. Gerçek zamanlı izleme ve geri bildirim sistemleri proses tekrarlanabilirliğini daha da artırır. Bu tutarlılık, parçaların minimum değişiklikle birbirine uyması gereken makine basınçlı döküm gibi sektörlerde esastır. İstikrarlı üretim koşulları aynı zamanda yeniden işleme oranlarını da azaltarak üreticilerin doğruluktan veya yüzey kalitesinden ödün vermeden öngörülebilir maliyetlere ve zaman çizelgelerine ulaşmalarına yardımcı olur.

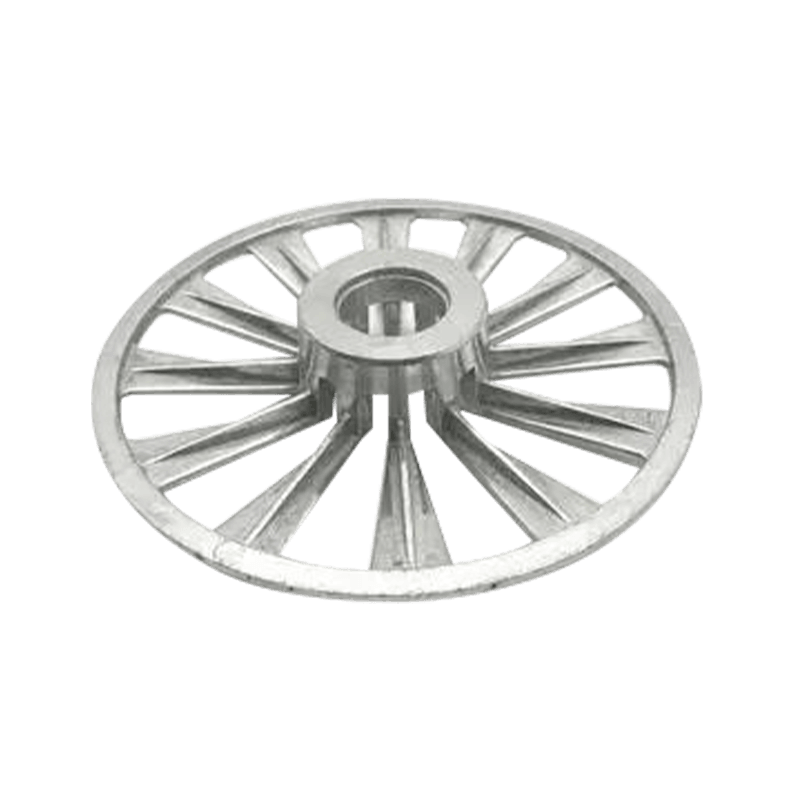

Yüksek Doğruluk ve Pürüzsüz Son İşlem Gerektiren Uygulamalar

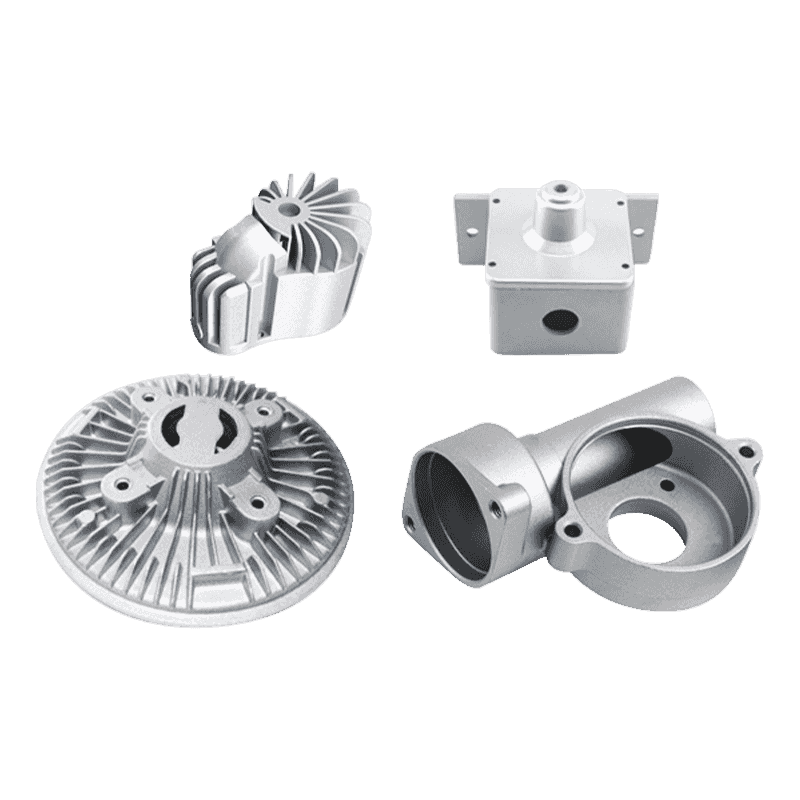

Kurşun döküm, yüksek boyutsal tutarlılık ve pürüzsüz yüzey dokuları gerektiren alanlarda yaygın olarak kullanılmaktadır. Elektrikli araç basınçlı döküm bileşenleri, elektronik muhafazalarda ve pil kutularında hassasiyet ihtiyacı nedeniyle bu teknolojiden yararlanmaktadır. Olta takımı kalıp dökümü, yük altında mekanik verimlilik ve dayanıklılık sağlamak için doğru montaj gerektirir. Makine basınçlı döküm uygulamaları, doğru boyutların ve düşük yüzey pürüzlülüğünün performansı ve montaj verimliliğini arttırdığı muhafazaları, dişlileri ve valfleri içerir. Bu uygulamalar, kurşun dökümün hassasiyet ve tutarlılık yoluyla çeşitli endüstriyel gereksinimleri nasıl desteklediğini göstermektedir.

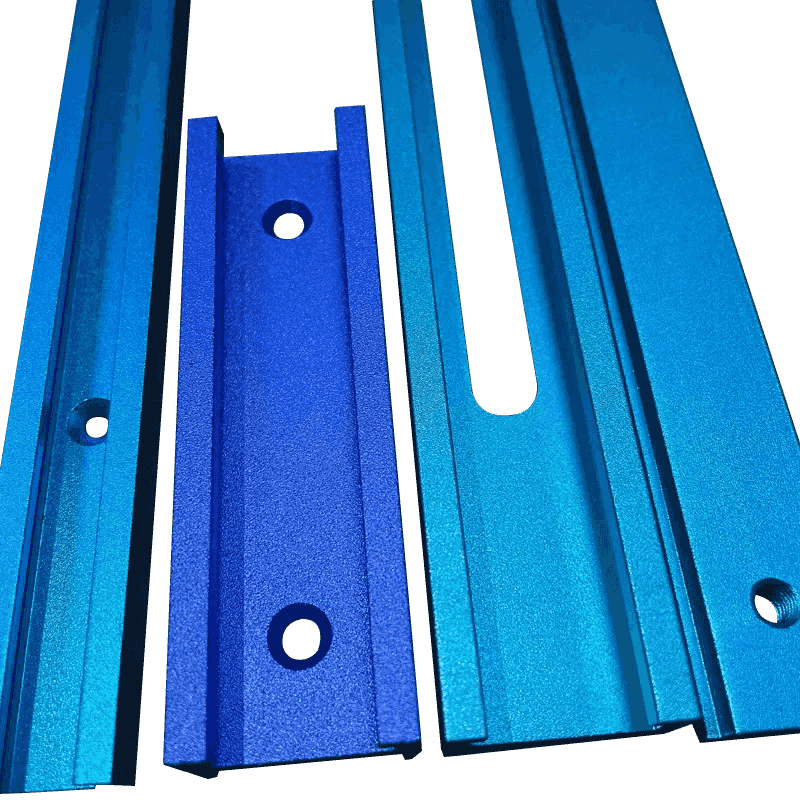

CNC İşlemenin Bitirme Süreçlerine Entegrasyonu

Boyutsal doğruluğu daha da artırmak için, kurşun döküm bileşenleri genellikle ikincil bir işlem olarak CNC işlemeye tabi tutulur. CNC işleme, yüzeylerin iyileştirilmesine ve döküm işleminin sınırlarının ötesinde tolerans kontrolüne olanak tanır. Bu entegrasyon özellikle karmaşık geometrilerin ve kritik hizalama özelliklerinin gerekli olduğu elektrikli araç basınçlı döküm ve makine basınçlı dökümde yaygındır. Basınçlı döküm ve CNC işlemenin birleşimi, modern imalat sektörlerinin gelişen taleplerini karşılayarak hem maliyet verimliliği hem de üstün boyutsal hassasiyet sağlar.

Boyutsal ve Yüzey Kalite Kontrolünde Gelecekteki Eğilimler

Kurşun basınçlı dökümün geleceği dijital üretim ve otomasyonda yatmaktadır. 3D kalıp tarama, tahmine dayalı simülasyon ve yapay zeka tabanlı kalite kontrol gibi teknolojiler, sapmaları tahmin etme ve kontrol etme yeteneğini geliştiriyor. Geliştirilmiş kalıp malzemeleri ve kaplamalar aynı zamanda kalıp ömrünü uzatarak daha uzun üretim süreçlerinde yüzey kaplama tutarlılığını korur. Elektrikli araç basınçlı dökümü ve olta takımı basınçlı dökümü gibi endüstriler gelişmeye devam ettikçe, doğruluk ve çevre verimliliğine yapılan vurgu, kurşun döküm teknolojisi ve üretim sistemlerinde daha fazla yeniliğe yol açacaktır.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.