Çinko basınçlı dökümün mekanik mukavemeti yapısal parçaların gereksinimlerini karşılayabilir mi?

09-10-2025Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı

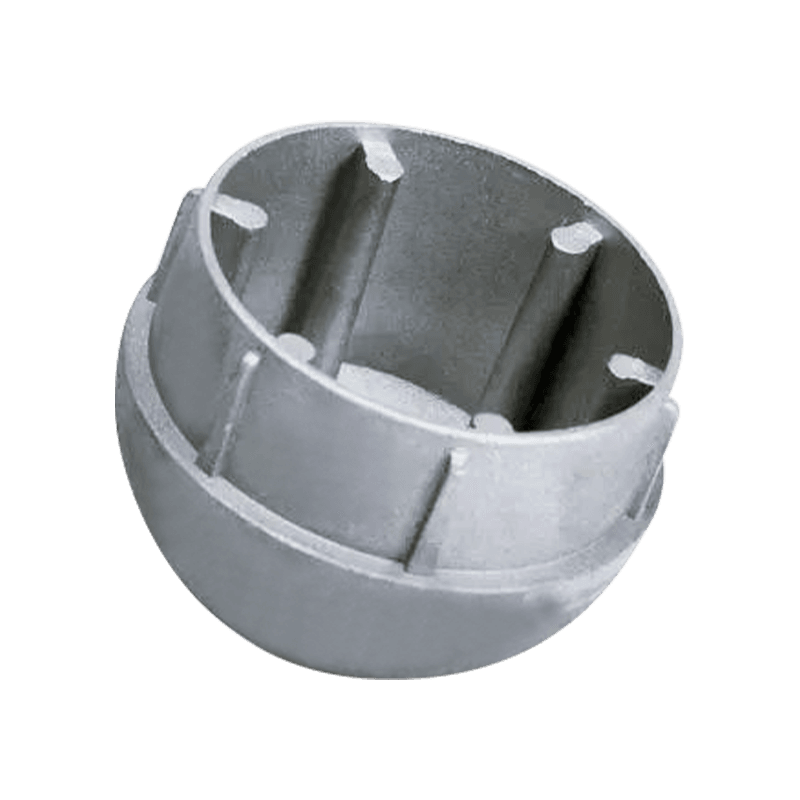

Çinko basınçlı döküm, mekanik mukavemet, döküm hassasiyeti ve maliyet etkinliği arasındaki denge nedeniyle çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Çinko basınçlı dökümün yapısal parçaların gereksinimlerini karşılayıp karşılayamayacağı değerlendirilirken, çekme mukavemeti, darbe direnci, uzama ve yük taşıma kapasitesi gibi çeşitli faktörler devreye girer. Malzemenin mikro yapısı, alaşım bileşimi ve döküm prosesi kalitesi, nihai performansını etkiler. Bu özellikleri anlamak, mühendislerin stabilite, dayanıklılık ve strese karşı direncin önemli olduğu yapısal uygulamalar için uygunluğunu değerlendirmelerine olanak tanır.

Çinko Basınçlı Dökümün Temel Özellikleri

Temel özellikleri çinko döküm belirli yapısal parçalar için cazip bir seçenek haline getiriyor. Çinko alaşımları, alaşım türüne bağlı olarak tipik olarak 280 MPa ile 400 MPa arasında değişen çekme mukavemetleri sunar. Ayrıca mekanik yükler altında tutarlı yapısal bütünlüğün korunması için özellikle önemli olan iyi sertlik ve boyutsal stabilite de sergilerler. Bu özellikler çinkoyu, özellikle otomotiv, elektronik muhafaza ve tüketim malları gibi hassasiyet ve stabilitenin gerekli olduğu sektörlerde orta yüklü yapısal uygulamalar için uygun hale getirir.

Alternatif Yapısal Malzemelerle Karşılaştırma

Yapısal parçalar için çinko basınçlı dökümü değerlendirirken, bunu alüminyum, çelik veya magnezyum gibi diğer metallerle karşılaştırmak gerekir. Çelik daha yüksek çekme mukavemetine sahiptir ve genellikle ağır yapısal yükler için kullanılırken, alüminyum iyi bir mukavemet-ağırlık oranına sahip daha hafif bir ağırlık alternatifi sağlar. Çinko basınçlı döküm, mükemmel dökülebilirlik ve daha düşük üretim maliyetleri ile yeterli mukavemet sağlayan bir orta yol sunar. Kritik olmayan veya orta yüklü yapısal uygulamalar için çinko alaşımları, imalat karmaşıklığını azaltırken yeterli mukavemet sağlayabilir.

| Malzeme | Çekme Dayanımı (MPa) | Yoğunluk (g/cm³) | Tipik Uygulama |

|---|---|---|---|

| Çinko Alaşımı | 280–400 | 6.6–6.8 | Orta yapısal parçalar, muhafazalar, braketler |

| Alüminyum Alaşım | 200–500 | 2.7 | Hafif yapılar, otomotiv çerçeveleri |

| Çelik | 400–1000 | 7.8 | Ağır yük taşıyan bileşenler |

Yük Taşıma Kapasitesi ve Yapısal Stabilite

Yapısal parçalar için temel gereksinimlerden biri, aşırı deformasyon olmaksızın mekanik yükleri sürdürebilme yeteneğidir. Çinko basınçlı döküm, özellikle statik veya orta derecede dinamik gerilimlerin uygulandığı braketler, muhafazalar veya mahfazalar gibi bileşenlerde önemli yüklere dayanabilir. Ancak çok yüksek yük taşıma performansı gerektiren uygulamalarda çelik veya güçlendirilmiş alüminyum daha uygun olabilir. Çinkonun gücü ve sertliği, montajlara tam olarak uyması veya birbirine kenetlenmesi gereken parçalar için kritik olan boyutsal stabiliteyi korumasına olanak tanır.

Darbe ve Yorulma Dayanımı

Yapısal parçalar sıklıkla tekrarlanan gerilim döngülerine veya ara sıra darbelere maruz kalır, bu da yorulma direncini önemli bir husus haline getirir. Çinko basınçlı döküm, çeliğinkinden daha düşük olmasına rağmen makul darbe direnci sağlar. Yorulma direnci orta düzey uygulamalar için yeterlidir ancak sürekli ağır titreşim veya dalgalı yüklerin olduğu senaryolarda yeterli olmayabilir. Mühendisler, çinkonun yorulma performansının parçanın gereksinimlerine uygun olup olmadığını belirlemek için beklenen çalışma ortamını değerlendirmelidir.

Termal Kararlılık ve Deformasyon Direnci

Yapısal parçalar sıklıkla mekanik performansı etkileyebilecek sıcaklık değişimleriyle karşılaşır. Çinko basınçlı döküm, normal çalışma sıcaklığı aralıklarında, tipik olarak -40°C ila 120°C arasında boyutsal stabiliteyi korur. Bu aralığın ötesinde çinko alaşımları yapısal bütünlüğü etkileyebilecek sürünme veya azalmış mukavemetle karşılaşabilir. Yüksek sıcaklıktaki yapısal ortamlar için daha yüksek termal dirence sahip alternatif alaşımlar gerekli olabilir. Bununla birlikte, ortak sıcaklık aralıklarında çinko, yapısal parçalar için istikrarlı bir performans sağlar.

Korozyona Direnç ve Uzun Süreli Dayanıklılık

Yapısal parçalar için çinko basınçlı dökümün değerlendirilmesinde bir diğer faktör korozyon direncidir. Çinko alaşımları doğal olarak atmosferik korozyona dirençli koruyucu bir oksit tabakası oluşturur ve bu da onları iç mekan ve orta derecede korozif dış ortamlar için uygun kılar. Elektrokaplama, toz kaplama veya boyama gibi ek yüzey işlemleri dayanıklılığı daha da artırabilir. Zorlu veya aşındırıcı ortamlarda çalışması beklenen yapısal parçalar için bu tür koruyucu kaplamalar, uzun süreli mekanik bütünlüğün korunması açısından önemlidir.

| Faktör | Çinko Basınçlı Dökümde Performans | Tasarımın Dikkate Alınması |

|---|---|---|

| Çekme Dayanımı | 280–400 MPa | Orta yükler için uygundur |

| Darbe Dayanımı | Ilıman | Braketler ve muhafazalar için yeterli |

| Termal Kararlılık | -40°C ila 120°C | Tipik ortamlarda kararlı |

| Korozyon Direnci | Koruyucu kaplama ile iyi | Açık havada gerekli iyileştirmeler |

Yapısal Uygulamalar için Tasarım Optimizasyonu

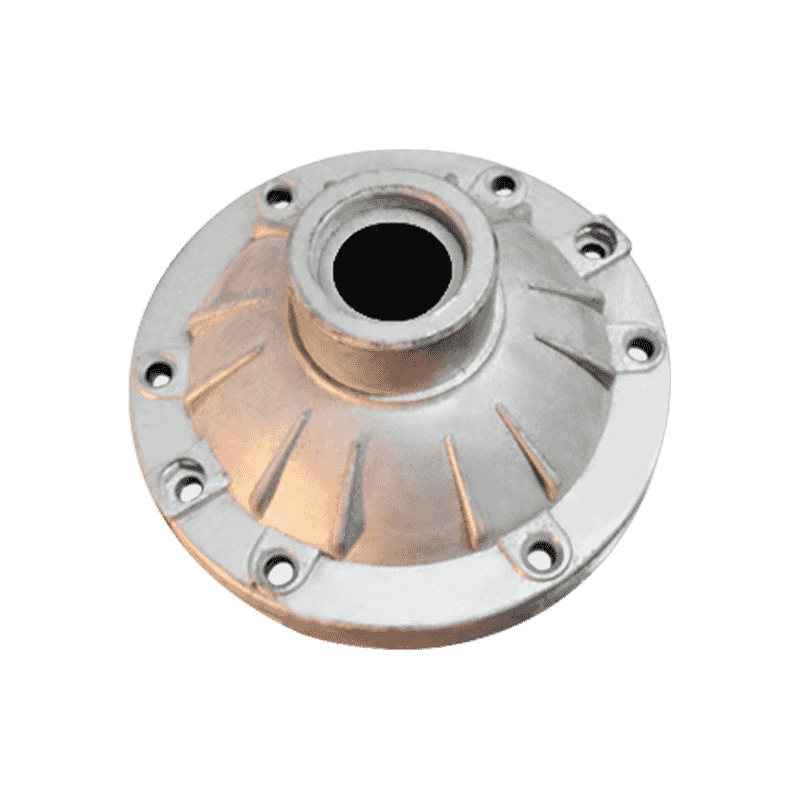

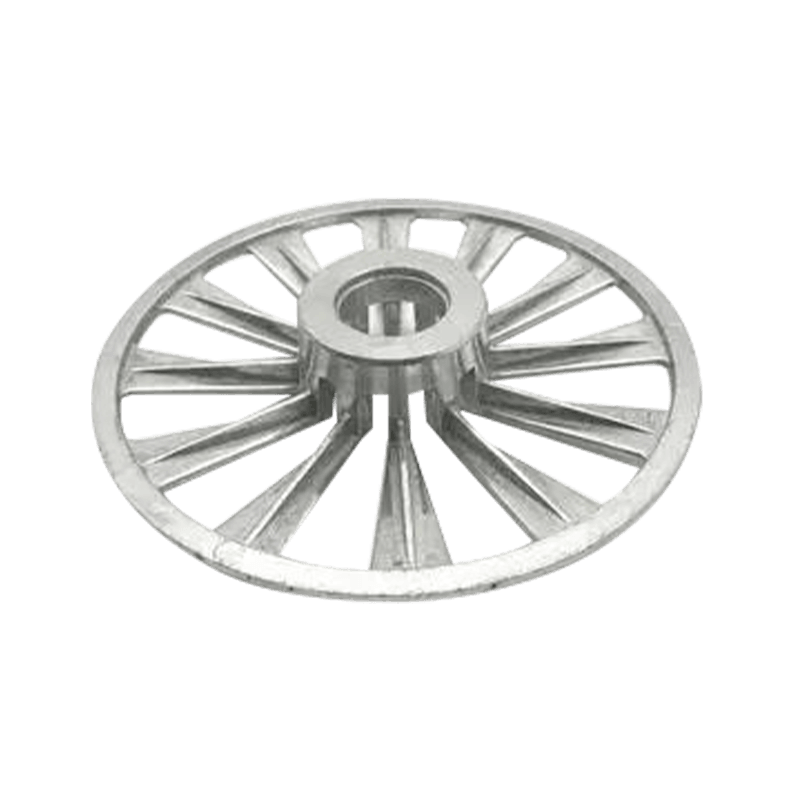

Yapısal bileşenler için çinko basınçlı döküm kullanıldığında, uygun tasarım hususları mekanik performansın en üst düzeye çıkarılmasına yardımcı olur. Mühendisler genellikle yük dağılımını iyileştirmek ve gerilim konsantrasyonlarını en aza indirmek için nervür, dolgu ve optimize edilmiş geometrilerden yararlanır. Bazı uygulamalarda mukavemeti arttırmak için daha kalın kesitler gerekli olabilir. Dikkatli tasarım sayesinde çinko döküm yapısal parçalar, orta dereceli yüklere ve çevresel değişikliklere maruz kalsa bile güvenilir performans elde edebilir.

Yapısal Rollerde Çinko Basınçlı Dökümün Örnek Olay İncelemeleri

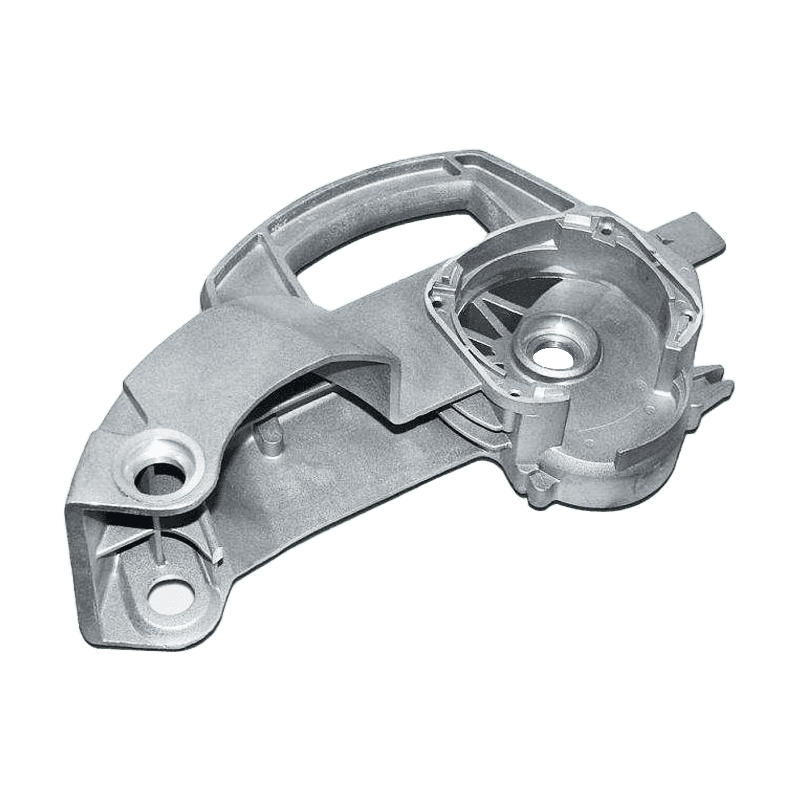

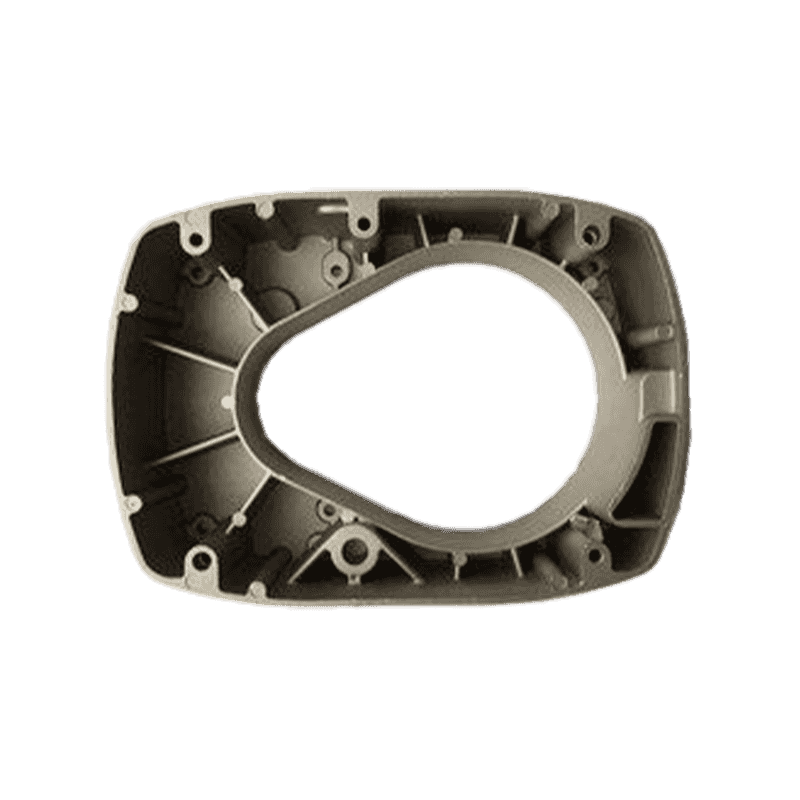

Pratik uygulamalar çinko basınçlı dökümün yapısal gereksinimleri nasıl karşıladığını vurgulamaktadır. Otomotiv endüstrisinde çinko, orta düzeyde yük taşımanın gerekli olduğu kapı kilidi yuvalarında, braketlerde ve küçük şasi bileşenlerinde kullanılır. Tüketici ürünlerinde, elektronik ve ev aletlerine yönelik yapısal muhafazalar, güç ve hassasiyet kombinasyonu açısından çinko alaşımlarına dayanır. Bu örnek olay çalışmaları, çinkonun ağır yük taşıma rollerinde çeliğin yerini alamasa da orta yüklü yapısal uygulamalarda etkili bir şekilde performans gösterdiğini göstermektedir.

Ekonomik ve Üretimle İlgili Hususlar

Mekanik mukavemetin ötesinde çinko basınçlı döküm, yapısal uygulamalara uygunluğunu artıran önemli üretim avantajları sunar. Düşük erime noktası, daha uzun kalıp ömrü, daha az enerji tüketimi ve daha yüksek döküm hassasiyeti sağlar. Bu, karmaşık yapısal parçaların dar toleranslarla ve minimum işlemeyle üretilebileceği anlamına gelir. Yeterli dayanıklılıkla birleşen maliyet avantajı, seri üretim verimliliğinin gerekli olduğu birçok orta düzey yapısal uygulama için çinkoyu çekici bir seçim haline getiriyor.

Çinko Basınçlı Döküm Alaşımlarında Gelecekteki Gelişmeler

Çinko alaşımı formülasyonları üzerinde devam eden araştırmalar, özellikle çekme mukavemeti ve termal direnç açısından mekanik performansı arttırmayı amaçlamaktadır. Yeni alaşımlama teknikleri ve döküm teknolojileri, yapısal uygulamalarda çinko basınçlı dökümün potansiyelini genişletiyor. Dökülebilirliği korurken mukavemeti artırmak için geliştirilmiş mikroyapısal kontrol ve alüminyum veya magnezyum gibi elementlerin eklenmesi araştırılıyor. Bu gelişmeler çinkonun otomotiv, havacılık ve endüstriyel makineler gibi endüstrilerdeki yapısal uygulamalardaki rolünü daha da genişletebilir.

Bakım ve Yaşam Döngüsüyle İlgili Hususlar

Yapısal parçaların performansı aynı zamanda yaşam döngüsü davranışlarına da bağlıdır. Çinko basınçlı döküm parçaları, korozyon koruması için uygun şekilde tasarlanıp kaplandığında genellikle az bakım gerektirir. Boyutsal stabiliteleri ve aşınmaya karşı dirençleri hizmet ömrünü uzatarak sık sık değiştirme ihtiyacını azaltır. Yaşam döngüsü maliyet analizi sıklıkla çinko basınçlı dökümün yapısal bileşenler için performans, dayanıklılık ve ekonomik fizibilite arasında bir denge sağladığını gösterir.

Yapısal Uygunluğun Sonucu

Çinko basınçlı döküm, birçok uygulamada, özellikle de orta dereceli yükler ve kontrollü sıcaklıklara sahip ortamlar içeren uygulamalarda, yapısal parçaların gereksinimlerini karşılayabilmesini sağlayan mekanik özelliklere sahiptir. Ağır hizmet rollerinde yüksek dayanımlı çeliğin yerini tamamen alamasa da, güç dengesi, dökülebilirlik, korozyon direnci ve maliyet verimliliği onu yapısal tasarımlar için değerli bir seçenek haline getiriyor. Doğru mühendislik hususları, yüzey işlemleri ve optimize edilmiş geometriler ile çinko döküm parçalar mekanik mukavemeti koruyabilir ve yapısal bileşenler olarak güvenilir performans sağlayabilir.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.