Alüminyum dökümün kalitesi nasıl kontrol edilir?

01-10-2025Görsel Muayene Yöntemleri

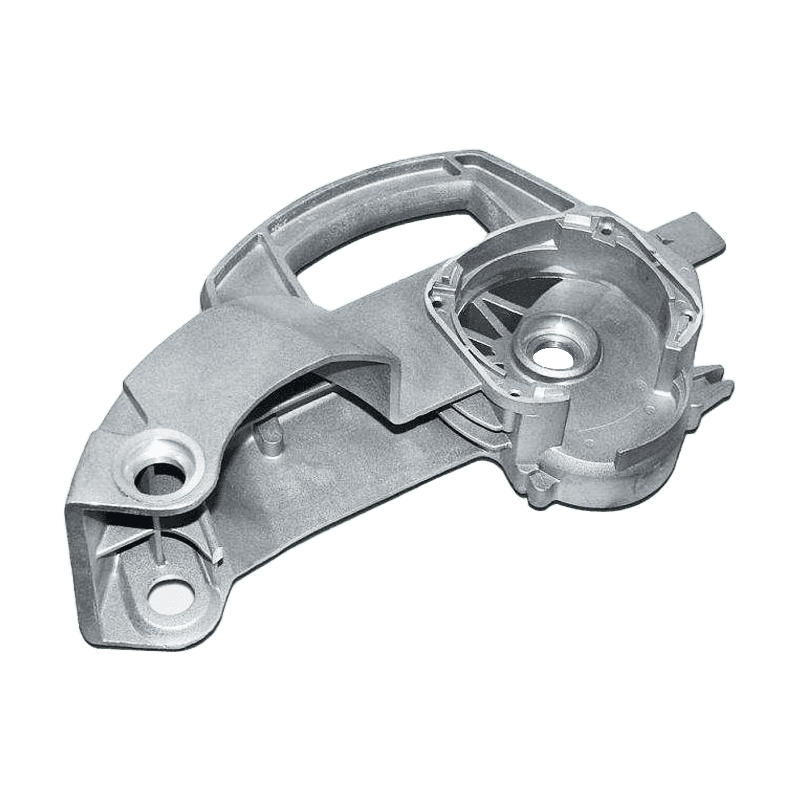

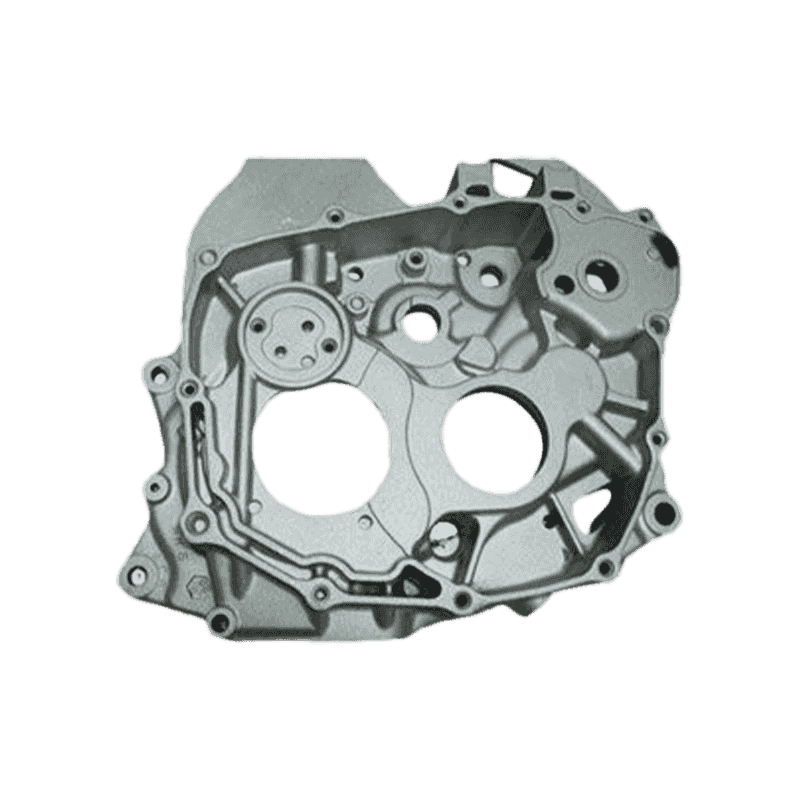

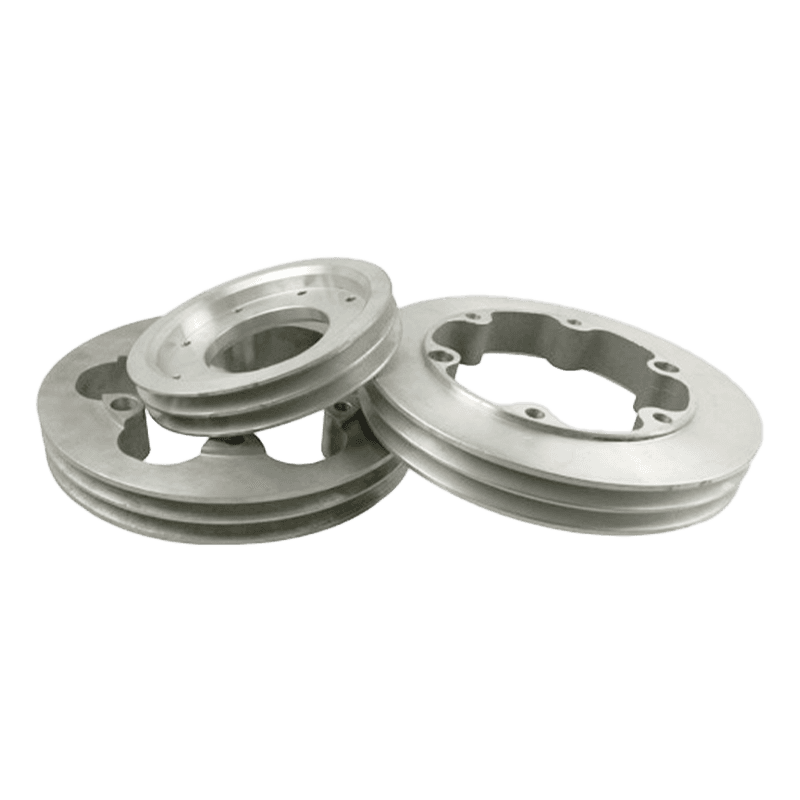

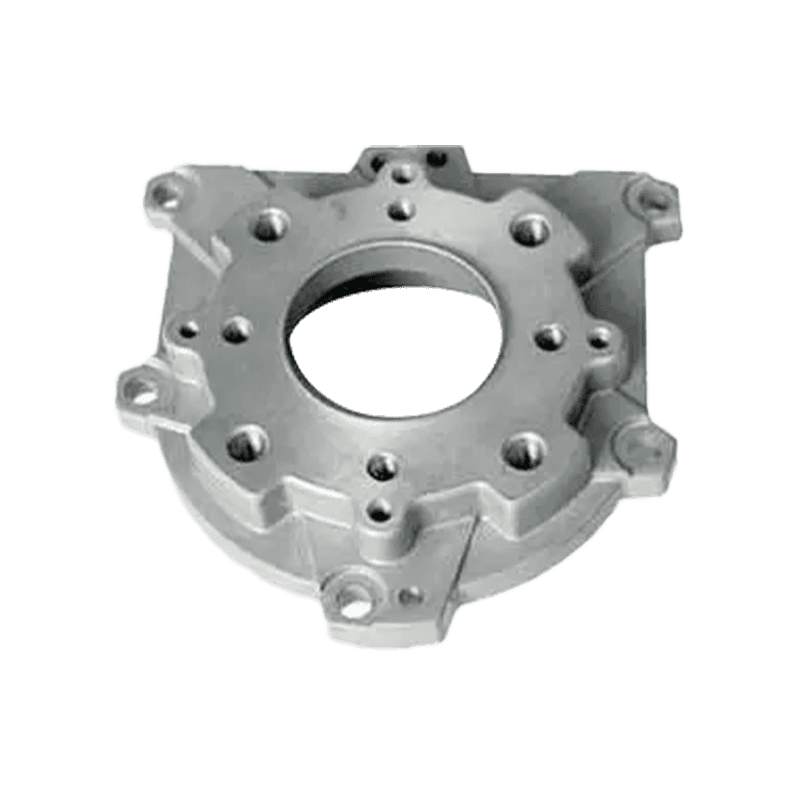

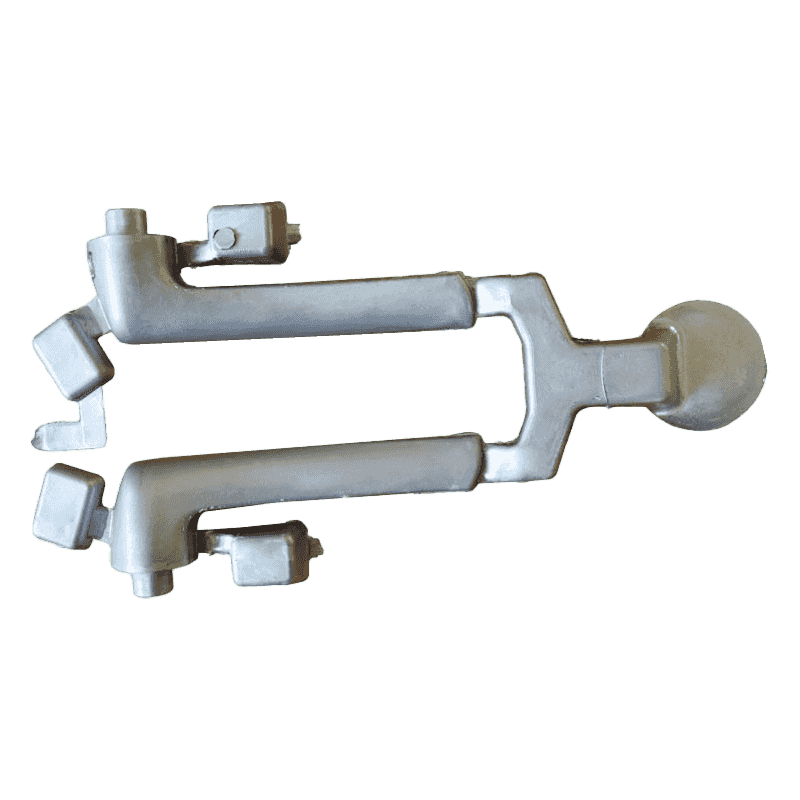

Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminyum dökümler . Denetçiler, üretim sorunlarına işaret edebilecek çatlaklar, gözeneklilik, soğuk kapanma veya akış işaretleri gibi yüzey kusurlarını arar. Uygun aydınlatma koşulları ve büyütme araçları, performansı etkileyebilecek ince kusurların belirlenmesine yardımcı olur. Alüminyumun gümüşi beyaz görünümü, kirlenme veya uygunsuz soğutma anlamına gelebilecek renk bozulması veya olağandışı doku değişiklikleri olmadan tekdüze olmalıdır.

Boyutsal Doğruluk Doğrulaması

Kumpaslar, mikrometreler ve koordinat ölçüm makineleri (CMM) dahil olmak üzere hassas ölçüm araçları, dökümlerin belirtilen boyut toleranslarını karşıladığını doğrular. Birleşen yüzeyler, delik çapları ve duvar kalınlıkları gibi kritik özellikler özel dikkat gerektirir. Dijital ölçüm sistemleri, montajı veya işlevi etkileyebilecek en küçük sapmaları bile tespit etmek için parçaları CAD modelleriyle karşılaştırabilir.

X-Ray Bilgisayarlı Tomografi Taraması

X-ışını CT taraması gibi gelişmiş tahribatsız test yöntemleri, yüzey incelemesinde görülemeyen iç kusurları ortaya çıkarır. Bu teknoloji, gözenek boyutlarını ve dağılımlarını doğru bir şekilde ölçerek alüminyum malzeme ile boşluklar veya kalıntılar arasında net bir ayrım yapar. Bu teknik, Compton saçılımı ve ışın sertleştirme etkilerinden kaynaklanan görüntü bozulmasını azaltır ve döküme zarar vermeden iç yapıların net bir şekilde görüntülenmesini sağlar.

Gözeneklilik için Basınç Testi

Hava basıncı testleri, potansiyel mikro gözeneklilik yoluyla gaz akışını ölçerek döküm bütünlüğünü değerlendirir. Döküm üzerindeki basınç farkı ve bunun sonucunda ortaya çıkan akış hızı hesaplamaları, ortalama gözenek çaplarını tahmin edebilir. Bu yöntem, basınca dayanıklı uygulamaları tehlikeye atabilecek sızıntı yollarının belirlenmesine yardımcı olur ve sonuçlar, diğer tekniklerle ölçülen gerçek boşluk boyutlarıyla iyi bir şekilde ilişkilendirilir.

Metalografik Muayene

Numune hazırlama ve mikroskopi yoluyla yapılan mikroyapısal analiz, tane yapısını, faz dağılımını ve potansiyel kusurları ortaya çıkarır. Uygun kesit alma, montaj, taşlama ve cilalama incelemeye hazır yüzeyler oluşturur. Dağlama, dendrit kol aralığı, gözeneklilik dağılımı ve mekanik özellikleri etkileyebilecek metaller arası bileşiklerin varlığı dahil olmak üzere döküm kalitesini gösteren mikroyapısal özellikleri vurgular.

Mekanik Özellik Testi

Çekme, sertlik ve darbe testleri, dökümlerin gerekli mukavemet özelliklerine ulaştığını doğrular. Dökümlerden makineyle işlenen veya ayrı ayrı dökülen test numuneleri, akma mukavemetini, nihai çekme mukavemetini, uzamayı ve sertliği ölçmek için kontrollü yüklemeye tabi tutulur. Sonuçlar, yüksek mukavemetli/düşük ağırlıklı kullanımlar veya diğer performans gereksinimleri için, belirli alüminyum alaşımına ve amaçlanan uygulamaya yönelik spesifikasyonları karşılamalıdır.

Kimyasal Bileşim Analizi

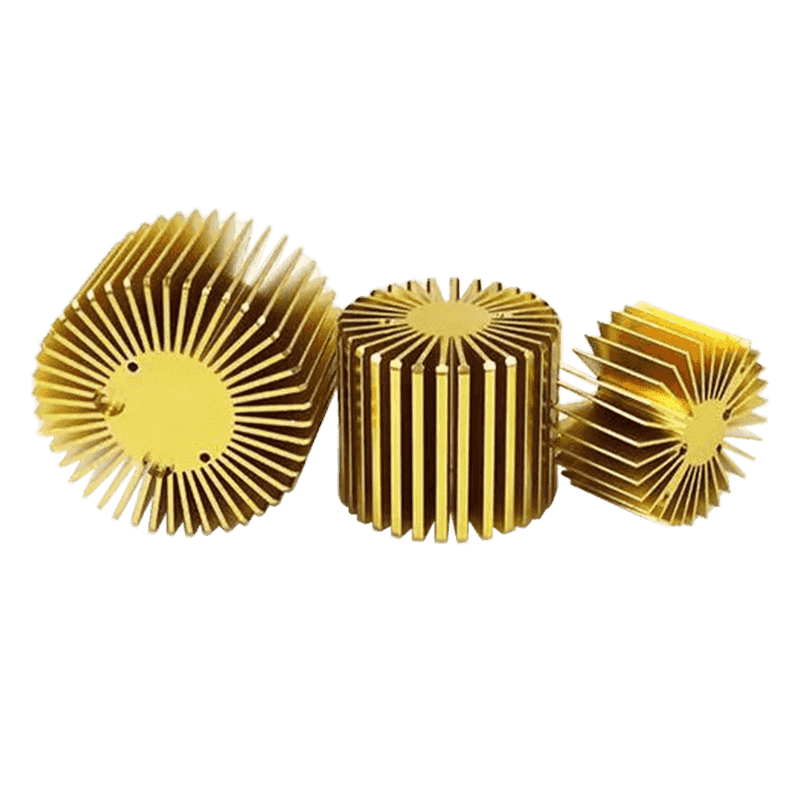

Spektroskopik yöntemler, alaşım elementlerinin küçük miktarları alüminyumun özelliklerini önemli ölçüde etkilediğinden, alaşım bileşiminin spesifikasyonlara uyduğunu doğrular. Uygun olmayan oranlarda silikon, bakır, magnezyum veya diğer katkı maddeleri yetersiz mukavemete, zayıf korozyon direncine veya döküm zorluklarına yol açabilir. Kimyasal analiz ayrıca performansı düşürebilecek istenmeyen yabancı maddeleri de tespit eder.

Korozyon Direnci Değerlendirmesi

Test, koruyucu alüminyum oksit tabakasının etkinliğini tuz spreyine maruz bırakma veya diğer hızlandırılmış korozyon yöntemleri yoluyla değerlendirir. Pasif filmin korumayı sürdürebilmesi için hasar gördüğünde kendiliğinden kendini yenilemesi gerekir. Zorlu ortamlara yönelik dökümler, yüzey kusurlarına veya mikroyapısal değişikliklere rağmen uzun süreli dayanıklılık sağlamak için kapsamlı korozyon testleri gerektirir.

Boya Penetran Muayenesi

Bu yüzey çatlağı tespit yöntemi, süreksizliklerin içine sızan renkli veya floresan boyalar kullanır. Penetrantı temizleyip uyguladıktan sonra denetçiler fazla boyayı çıkarır ve sıkışan penetrantı çıkarmak için geliştirici uygulayarak yüzey kıran kusurları vurgular. Bu teknik, yalnızca görsel incelemeden kaçabilecek ince çatlakları, gözenekliliği veya diğer yüzey kusurlarını etkili bir şekilde bulur.

Ultrasonik Test

Yüksek frekanslı ses dalgaları, yansıyan sinyalleri analiz ederek iç kusurları tespit eder. Malzeme yoğunluğundaki değişiklikler veya boşlukların varlığı, dalga yayılımını değiştirerek tanımlanabilir modeller oluşturur. Ultrasonik yöntemler, dökümlere zarar vermeden duvar kalınlığını ölçebilir ve yüzey altı kusurlarını belirleyebilir, ancak yüzey hazırlığı ve bağlayıcı kullanımı doğruluğu etkiler.

Sızıntı Testi Prosedürleri

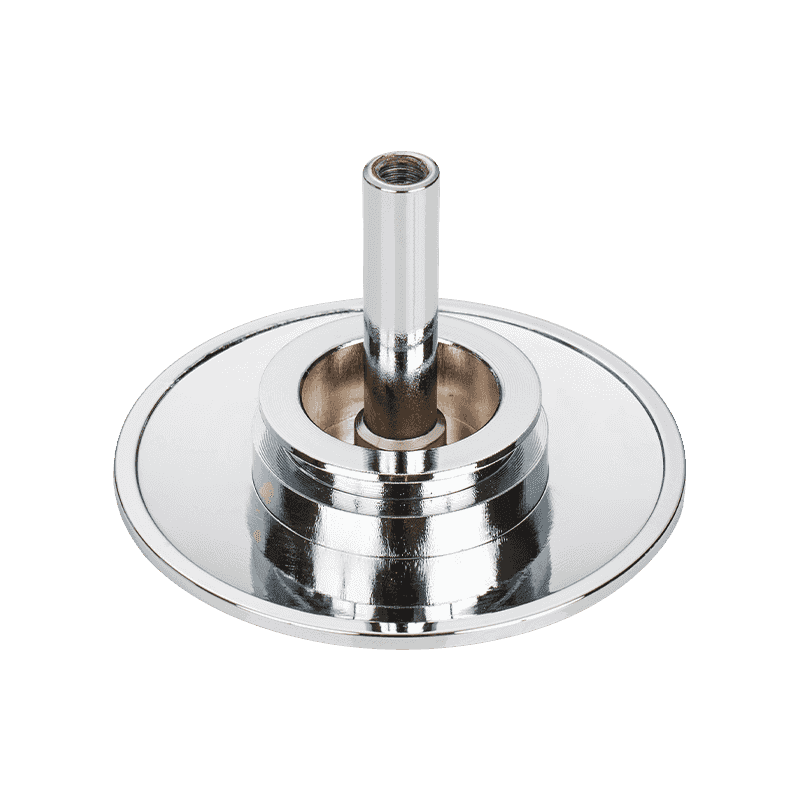

Basınca duyarlı uygulamalar için çeşitli sızıntı testi yöntemleri döküm bütünlüğünü doğrular. Teknikler, basit su altı hava kabarcığı testlerinden karmaşık kütle spektrometresi helyum sızıntısı tespitine kadar uzanır. Uygun yöntem, küçük sızıntıların bile arızaya neden olabileceği kritik bileşenler için niceliksel ölçümlerin mümkün olduğu gerekli hassasiyete bağlıdır.

İşleme Deneme Değerlendirmesi

Örnek işleme operasyonları, dökümlerin işlenebilirliğini test eder ve tam üretim öncesinde potansiyel sorunları ortaya çıkarır. Aşırı takım aşınması, zayıf yüzey kalitesi veya beklenmeyen talaş oluşumu gibi sorunlar mikroyapısal anormalliklerin göstergesi olabilir. Başarılı işleme, malzemenin şekillendirilebilirliğini doğrular ve üretim prosesi için en uygun kesme parametrelerinin oluşturulmasına yardımcı olur.

İstatistiksel Proses Kontrol İzleme

SPC yöntemleri aracılığıyla devam eden kalite takibi, döküm özelliklerindeki eğilimleri tanımlar. Kritik boyutlar, gözeneklilik seviyeleri veya mekanik özellikler için kontrol grafikleri, reddedilebilir parçalar üretmeden önce süreçteki sapmaların tespit edilmesine yardımcı olur. Tutarlı veri toplama, erken düzeltici eylemlere olanak tanır ve uzun vadeli süreç yeteneğini gösterir.

Müşteriye Özel Doğrulama Testi

Nihai kalite onayı genellikle gerçek hizmet koşullarını simüle eden uygulamaya özel testleri içerir. Bunlar arasında basınç çevrimi, termal şok, titreşim direnci veya dökümün son kullanımına göre uyarlanmış diğer performans doğrulamaları bulunabilir. Bu tür testler, dökümlerin amaçlanan ortamda gerektiği gibi performans gösterip göstermeyeceğine ilişkin en doğrudan değerlendirmeyi sağlar.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.