Döküm doğruluğunu ve gücü artırmak için kurşun kalıp döküm için uygun malzemeler nasıl seçilir?

16-07-2025 Kurşunun ve alaşımlarının temel özellikleri

Kurşun, yüksek yoğunluklu ve düşük erime noktasına sahip bir metaldir ve iyi korozyon direncine ve işleme özelliklerine sahiptir. Saf kurşun düşük mekanik mukavemete sahiptir ve deforme olması kolaydır, bu da belirli endüstriyel uygulamaların gücünü ve hassas gereksinimlerini karşılamayı zorlaştırır. Bu nedenle, kurşun kalıp döküm işleminde, dökümün kapsamlı performansını artırmak için genellikle alaşım elemanları eklenir. Doğru kurşun alaşım malzemesinin seçilmesi, dökümün hassasiyetini ve gücünü geliştirmenin önemli bir parçasıdır.

Alaşım elemanlarının kurşun kalıp döküm malzemelerinin performansı üzerindeki etkisi

Kurşun için farklı alaşım elemanlarının eklenmesi, malzemenin mekanik özelliklerini, akışkanlığını ve katılaşma özelliklerini etkileyecektir. Teneke (SN), antimon (SB) ve bakır (Cu) yaygın kurşun alaşım elemanlarıdır. Kalay alaşımın gücünü ve sertliğini artırabilir; Antimon, malzemenin aşınma direncini ve mekanik özelliklerini arttırır; Bakır, alaşımın korozyon direncini ve yapısal stabilitesini iyileştirmeye yardımcı olur. Alaşım kompozisyonunun makul ayarlanması, dökümün genel performansını etkili bir şekilde artırabilir.

Kurşun alaşımlarının akışlanabilirliği ve katılaşma özellikleri

Kurşun kalıp döküm işlemi, malzemenin, sıvı metalin kalıbın karmaşık şeklini tamamen doldurabilmesini sağlamak için iyi bir akışkanlığa sahip olmasını gerektirir. Aşırı alaşım içeriği, erime noktasında bir artışa yol açabilir, akışkanlığı azaltabilir ve kusur dökme riskini artırabilir. Katılım hızı ve yöntem de dökümlerin mikro yapısını ve mekanik özelliklerini doğrudan etkiler. Uygun alaşım oranı, dökümlerin doğruluğunu sağlamak için akışkanlık ve katılaşma özelliklerini dengeleyebilir.

Malzeme seçiminin döküm gücü üzerindeki etkisi

Dökümlerin gücü esas olarak malzeme bileşimi ve iç organizasyon yapısından etkilenir. Antimon ve kalay eklemek güçlendirme fazlarını oluşturabilir, alaşımın akma gücünü ve sertliğini artırabilir ve mekanik yüklere dayanmaya yardımcı olabilir. Bakır eklenmesi genellikle belirli bir oranı aşmasa da, korozyon direncini ve genel tokluğu artırabilir. Malzeme, gücü sağlama temelinde işleme performansını ve maliyet etkinliğini dikkate almalıdır.

Maddi saflık ve safsızlık kontrolünün önemi

Malzemelerdeki safsızlıklar, gözenekler, inklüzyonlar ve çatlaklar gibi döküm kusurlarına neden olabilir, bu da dökümlerin mukavemetini ve boyutsal doğruluğunu etkiler. Yüksek saflıkta kurşun alaşımları bu kusurların oluşumunu azaltabilir. Ek olarak, alaşım elemanlarının düzgün dağılımının kontrol edilmesi, iç stresin azaltılmasına ve ürün kalitesini iyileştirmeye yardımcı olabilir. Malzeme seçimi ve eritme işlemi safsızlık kontrolüne dikkat etmelidir.

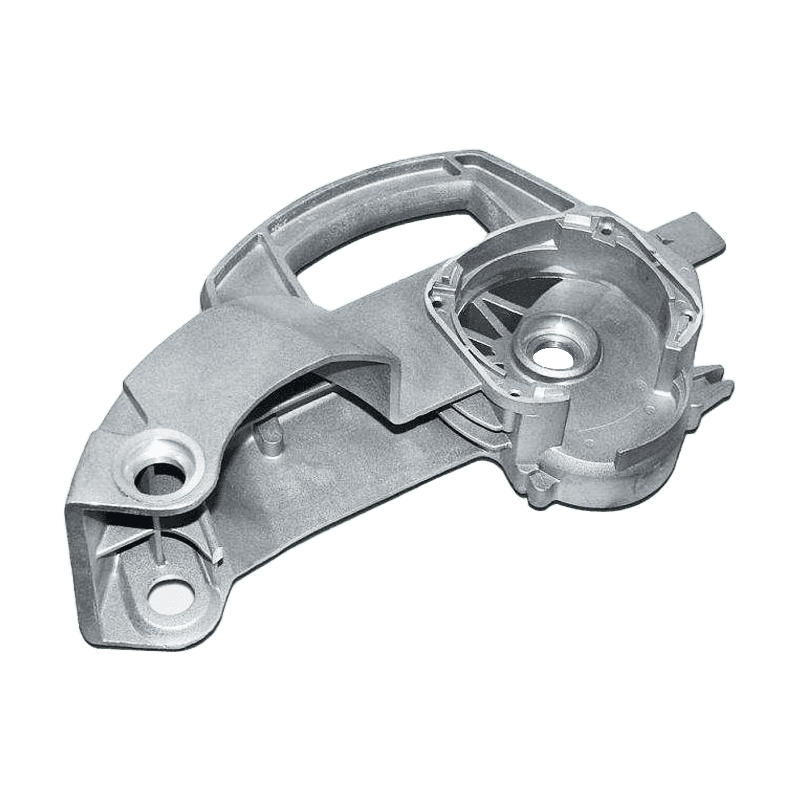

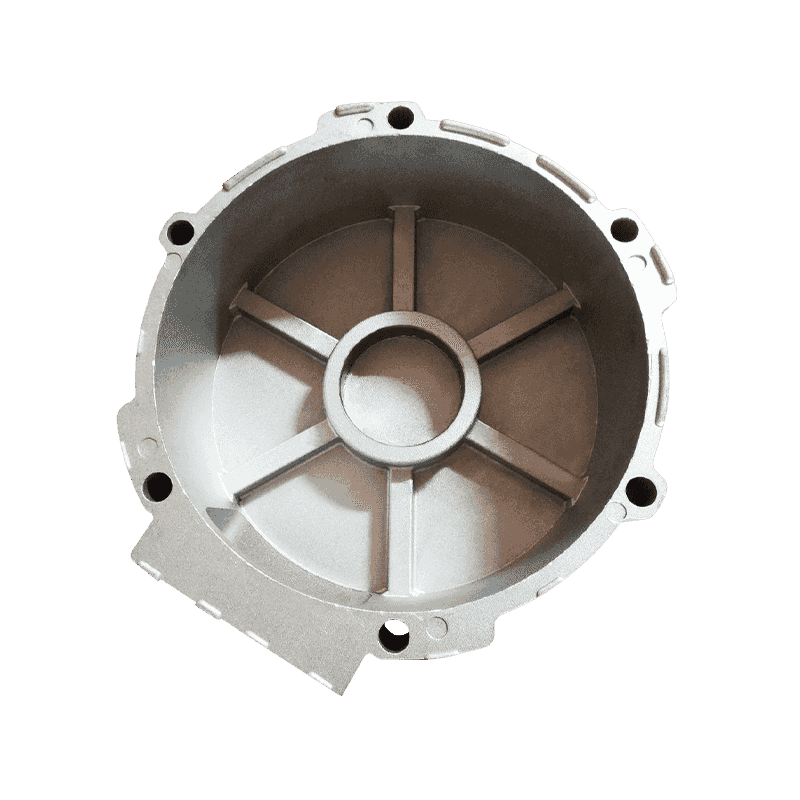

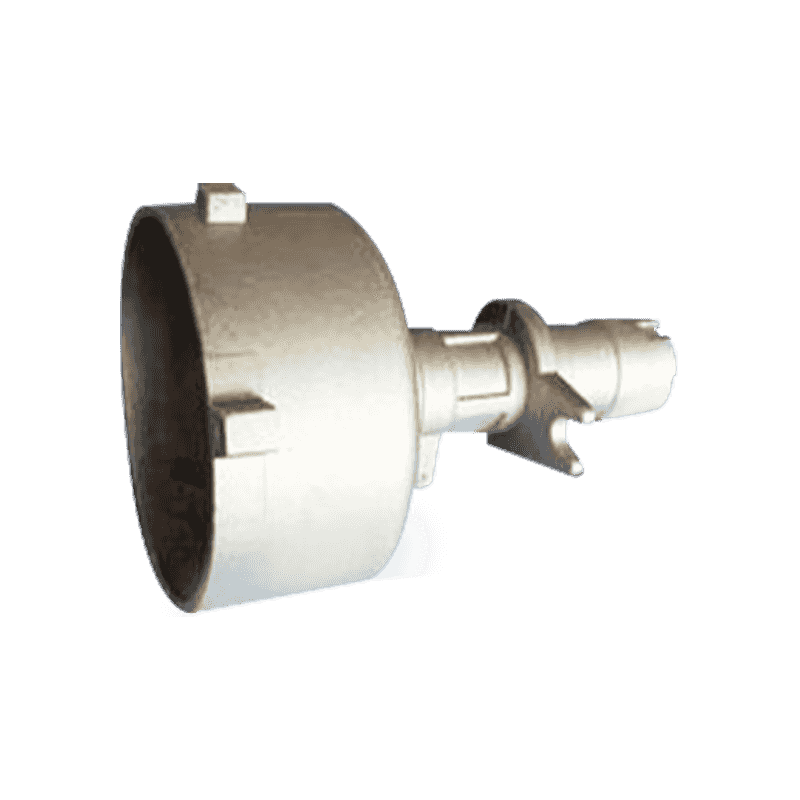

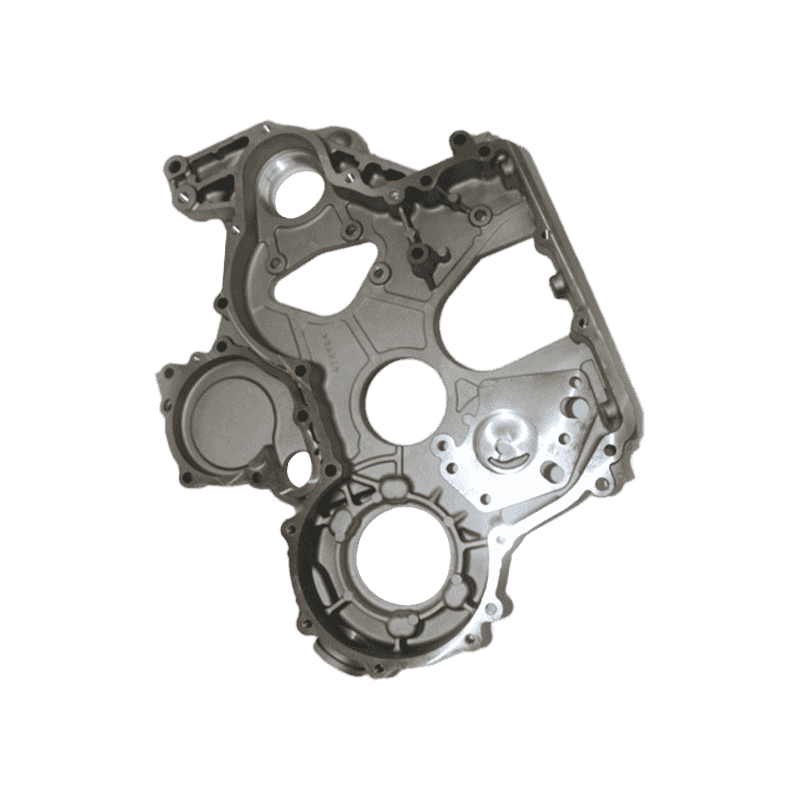

Farklı uygulama gereksinimleri için malzeme seçimi

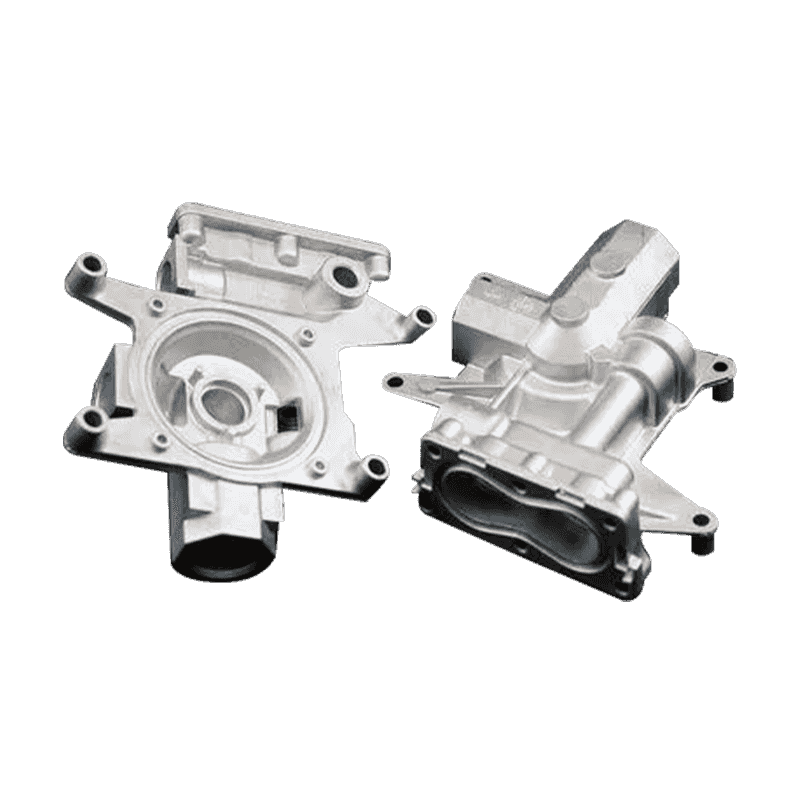

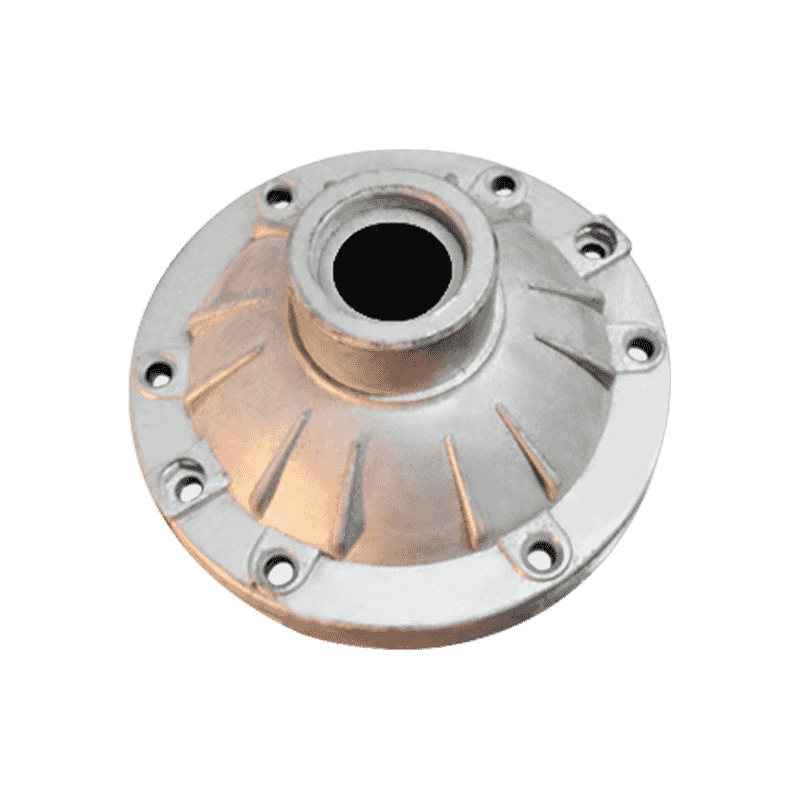

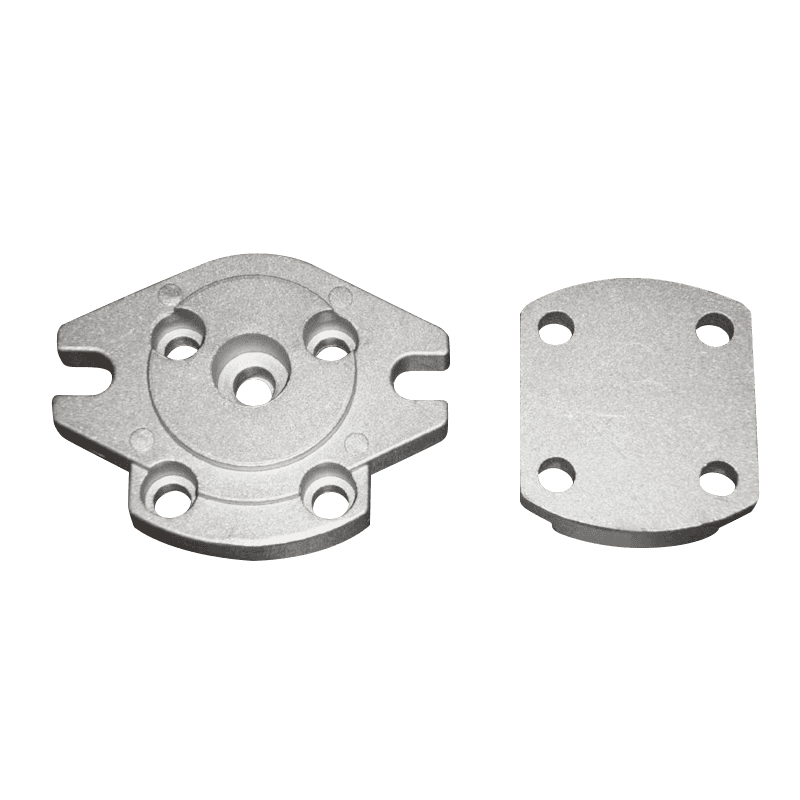

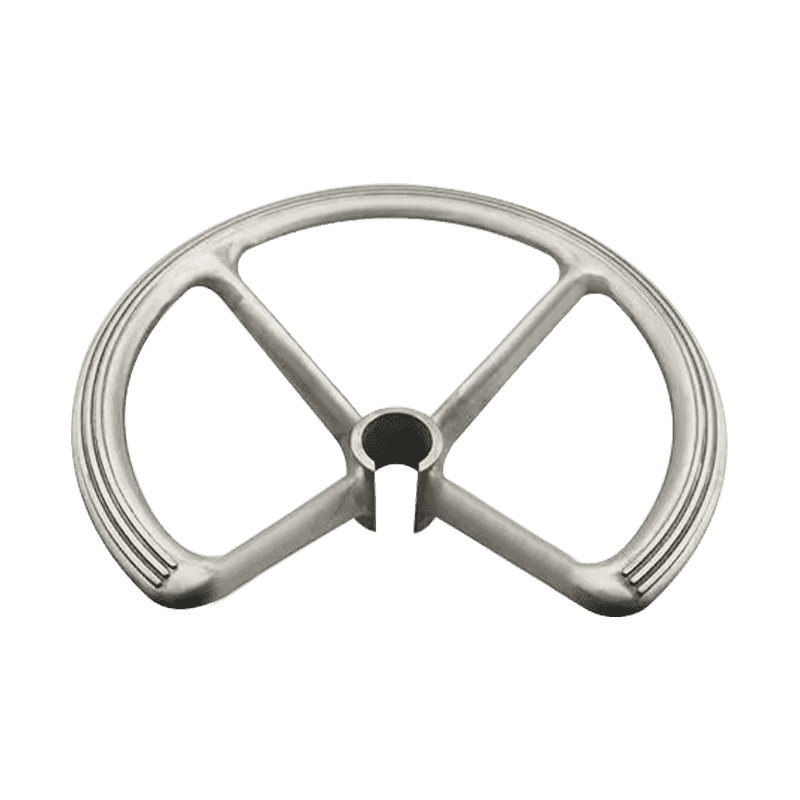

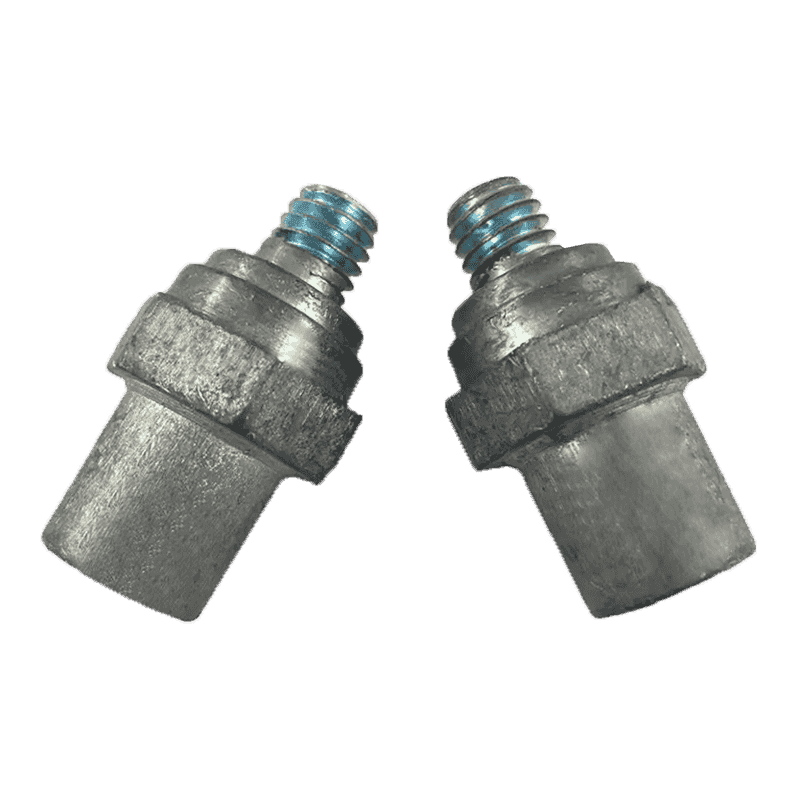

Kurşun kalıp dökümleri mekanik parçalarda, elektronik bileşenlerde, koruyucu malzemelerde ve diğer alanlarda yaygın olarak kullanılmaktadır. Malzeme seçimi, belirli uygulama ortamına ve performans gereksinimlerine bağlı olarak değişir. Örneğin, daha fazla mekanik strese dayanması gereken parçalar için, daha yüksek antimon içeriğine sahip alaşımlar daha uygundur; Daha yüksek korozyon direnci gereksinimlerine sahip parçalar için, bakır içeriğinin ayarlanmasını düşünmek gerekir. Malzeme özelliklerinin ve kullanım koşullarının makul eşleşmesi, dökümlerin ömrünü uzatmaya yardımcı olabilir.

Ortak Kurşun Alaşım Bileşimi ve Performans Karşılaştırma Tablosu

| Alaşım tipi | Ana kompozisyon (%) | Akışkanlık | Kuvvet | Sertlik | Tipik uygulamalar |

|---|---|---|---|---|---|

| Saf kurşun | PB ≥ 99.9 | İyi | Düşük | Düşük | Basit şekiller, düşük mukavemetli gereksinim parçaları |

| Kurşun tin alaşımı | PB 85-95, SN 5-15 | Adil | Orta | Orta | Genel Mekanik Parçalar, Elektronik Konutlar |

| Kurşun-antimon alaşımı | PB 85-90, SB 5-15 | Ortalama | Daha yüksek | Daha yüksek | Yük taşıyan parçalar, aşınmaya dayanıklı bileşenler |

| Kurşun-tin-antimon alaşımı | PB 80-90, SN 5-10, SB 5-10 | Ortalama | Daha yüksek | Daha yüksek | Dengeli mukavemet ve korozyon direnci gerektiren parçalar |

| Kurşun bakıcı alaşım | PB 85-90, Cu 5-10 | Adil | Orta | Orta | Yüksek korozyon direnç gereksinimleri olan parçalar |

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.