Alüminyum ekstrüzyon ürünlerinin boyutsal stabilitesi nasıl sağlanır?

24-07-2025 Boyutlu stabilite temel kavramı

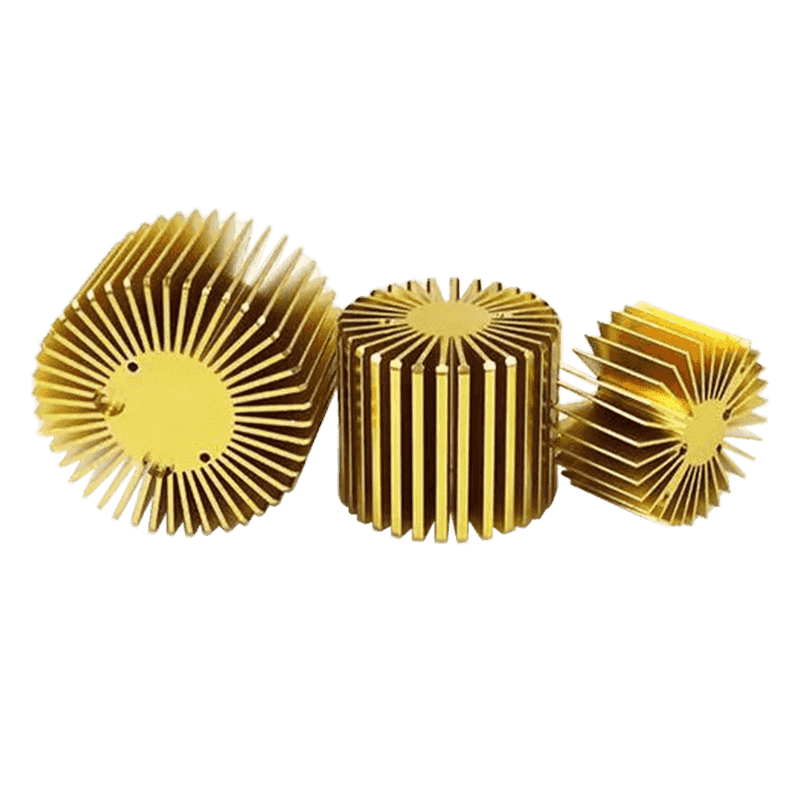

Boyutsal stabilitesi alüminyum ekstrüzyon ürünleri Alüminyum profillerinin şekillendirme, soğutma, nakliye, depolama ve kullanım sırasında tasarım toleransları içindeki boyutlarını koruma yeteneğini ifade eder. Bu özellik, yüksek hassasiyetli bağlantılar, montaj veya sızdırmazlık gerektiren endüstriyel uygulamalar için kritiktir. Boyutsal sapmalar montaj zorluklarına, azaltılmış mukavemete ve hatta fonksiyonel başarısızlığa yol açabilir, bu nedenle tasarım ve üretim sürecinde çoklu etkileyici faktörler kapsamlı bir şekilde kontrol edilmelidir.

Alaşım seçiminin boyutsal stabilite üzerindeki etkisi

Alaşım bileşimi, ekstrüzyon sırasında termal deformasyon derecesini, soğutma büzülme hızını ve alüminyumun artık termal stresini doğrudan belirler. Yaygın olarak kullanılan 6000 seri alaşım (6061 ve 6063 gibi), iyi işleme performansları ve yüksek termal stabiliteleri nedeniyle boyutsal stabilite için yüksek gereksinimlere sahip ürünlerde yaygın olarak kullanılmaktadır. Buna karşılık, daha yüksek mukavemete sahip bazı 7000 seri alaşım, sıcak çalışma sonrası deformasyona eğilimlidir ve kullanıldığında ilave soğutma kontrolü ve sonrası işleme gereklidir.

Ekstrüzyon kalıplarının hassasiyeti ve tasarımı

Ekstrüzyon kalıbı, ürünün kesit şeklini ve boyutsal doğruluğunu belirlemek için doğrudan bir araçtır. Die işlem hataları, termal deformasyon veya gevşek düzeneği varsa, ekstrüzyon işlemi sırasında lokal boyutlu kontrol kaybına neden olmak kolaydır. Kalıpın doğruluğunu sağlamak için CNC işleme teknolojisi gereklidir ve ısıl işlem ve sert takviye, kalıbın yüksek sıcaklıklarda kullanım özelliklerine göre gerçekleştirilir. Ek olarak, kalıp akış kanalı tasarımı, profil deformasyonuna neden olan düzensiz metal akışını önlemek için de makul olmalıdır.

Ekstrüzyon işlem parametrelerinin optimizasyonu

Ekstrüzyon sıcaklığı, hız ve basıncın kontrolü, boyutsal stabiliteyi etkileyen anahtar bir faktördür. Aşırı ekstrüzyon sıcaklığı, aşırı plastik metal akışına kolayca yol açabilir ve bu da boyutu kontrol etmeyi zorlaştırabilir; Aşırı ekstrüzyon hızı, "muz virajı" veya son deformasyon gibi sorunlara neden olabilir. Bu nedenle, alüminyum alaşım modeline ve ürün şekline göre ekstrüder parametrelerini makul bir şekilde ayarlamak ve işlemi sabit tutmak için veri izleme sistemini kullanmak gerekir. Ek olarak, ekstrüzyon yönünü ve besleme açısını ayarlamak, profilin lateral deformasyonunu azaltmaya yardımcı olabilir.

Soğutma ve düzeltme işleminin rolü

Aşırı termal stresin neden olduğu bükülmeyi veya bükülmeyi önlemek için alüminyum profillerinin demoldingten hemen sonra soğutulması gerekir. Yaygın soğutma yöntemleri, hava soğutma, su sisi soğutma veya su deposu soğutma içerir ve farklı kalınlıklar ve kesit şekilleri olan ürünler için farklı yöntemler uygundur. Soğutulduktan sonra, düzeltme işlemi gerekir ve olası küçük deformasyon, mekanik düzleştirme ekipmanı yoluyla tolerans aralığı içinde ayarlanır. Soğutma düzensizse veya düzleştirme açısı yanlış kontrol edilirse, verimsiz olabilir ve boyutsal sapmaya neden olabilir.

Yaşlanma Tedavisi Takviyeleri İstikrar

Güç ve yapısal stabiliteyi arttırması gereken alüminyum ekstrüzyon ürünleri için yapay yaşlanma veya doğal yaşlanma tedavisi genellikle düzenlenir. Yapay yaşlanma, metal kristalin içinde stabil bir çökeltilerin oluşumunu teşvik etmek için sıcaklığı ve süreyi kontrol eder, böylece boyutsal stabilite ve mekanik özellikleri iyileştirir. Sıcaklık çok yüksekse veya yaşlanma işlemi sırasında çok uzunsa, boyutsal değişikliklere de neden olacağı, bu nedenle standart işlem parametrelerinin kullanılması gerektiğine dikkat edilmelidir.

Depolama ve çevresel faktörlerin kontrolü

Alüminyum profiller dış ortamdaki değişikliklere duyarlıdır. Sıcaklık farklılıkları, nem ve depolama stresinin boyutları üzerinde belirli bir etkisi olacaktır. Taşımacılık ve depolama sırasında, ekstrüzyonların çok ağır istiflenmesi veya nemle deforme olmasından kaçınılmalıdır. Parantez, yastıklar ve havalandırma ekipmanlarının makul kullanımı, dış kuvvetlerin neden olduğu geometrik boyutsal sapmaları veya termal genleşme ve kasılmanın etkili bir şekilde azaltabilir.

Muayene ve kalite kontrol süreci

Boyut muayenesi, istikrarı değerlendirmenin doğrudan bir yoludur. Kaliperler, üç koordinat ölçüm cihazları, profil projektörleri ve diğer araçlar genellikle veri doğruluğunu sağlamak için rastgele uzunluk, kalınlık, düzlük, vb. Aynı zamanda, ekstrüzyon üretim süreci sırasında birinci parça muayenesi, devriye muayenesi ve nihai incelemenin uygulanması, boyutsal sapmaları zamanında etkili bir şekilde tespit edebilir ve düzeltebilir.

Farklı faktörlerin boyutsal stabilite üzerindeki etkisinin karşılaştırma tablosu

| Faktör | Özel tezahür | Boyutsal stabilite üzerindeki etki seviyesi | Kontrol yöntemi |

|---|---|---|---|

| Alaşım tipi | Farklı alaşım serilerinin değişen termal davranışları vardır | Orta | İyi işlenebilirlik ve termal stabiliteye sahip alaşımları seçin (ör. 6063) |

| Ölmek | Kalıp aşınması veya sapma tutarsız profillere neden olur | Yüksek | CNC-işlenmiş hassas kalıpları kullanın ve bunları düzenli olarak koruyun |

| Ekstrüzyon sıcaklığı ve hız | Yüksek sıcaklık veya kararsız hız düzensiz akışa neden olur | Yüksek | Otomatik kontrol sistemlerini kullanarak sıcaklığı ve hızı optimize edin |

| Soğutma yöntemi ve yoğunluğu | Eşit olmayan soğutma termal stres ve deformasyona yol açar | Yüksek | Uygun soğutma yöntemlerini seçin ve tekdüze soğutmayı sağlayın |

| Yaşlanma tedavisi | Yanlış sıcaklık kontrolü boyut değişimine neden olur | Orta | Yapay veya doğal yaşlanma süreçlerini kesinlikle takip edin |

| Depolama ve taşıma | İstifleme basıncı veya çevresel sıcaklık değişimleri boyutu etkiler | Düşük ila orta | Katmanlı depolama için rafları kullanın ve nem veya termal şoktan kaçının |

| Denetim prosedürü | Gecikmiş veya seyrek muayene | Orta | Birinci parçayı ve son incelemeyi geliştirin; Gerekirse satır içi izleme tanıtın |

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.