Çinko Alaşımlı Elektrikli Alet Aksesuarlarının Dökülmesinin Avantajları Nelerdir?

03-08-2025 Malzeme Özellikleri ve Yapısal Uyarlanabilirlik

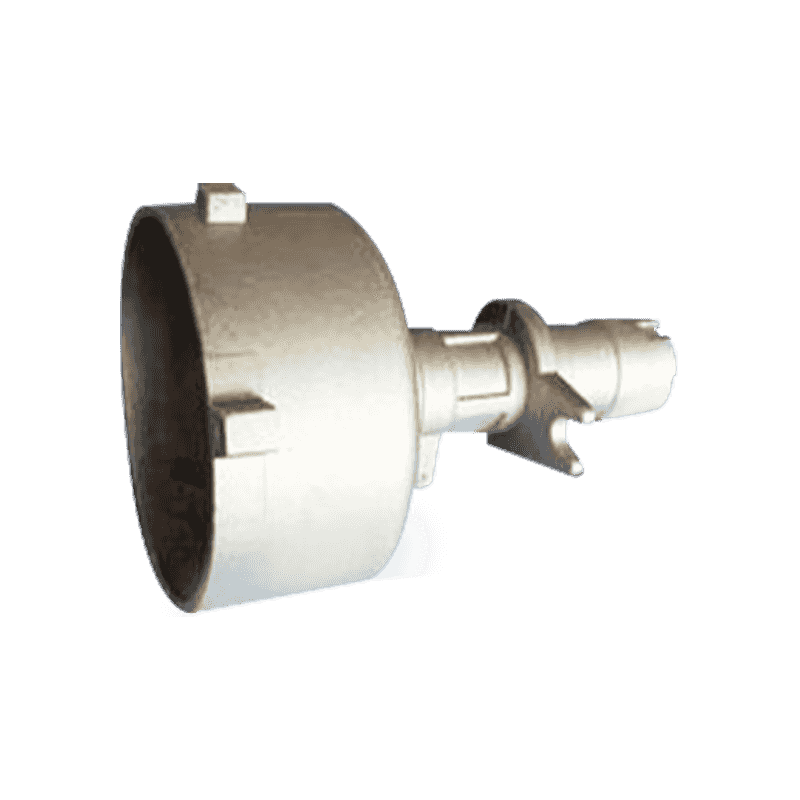

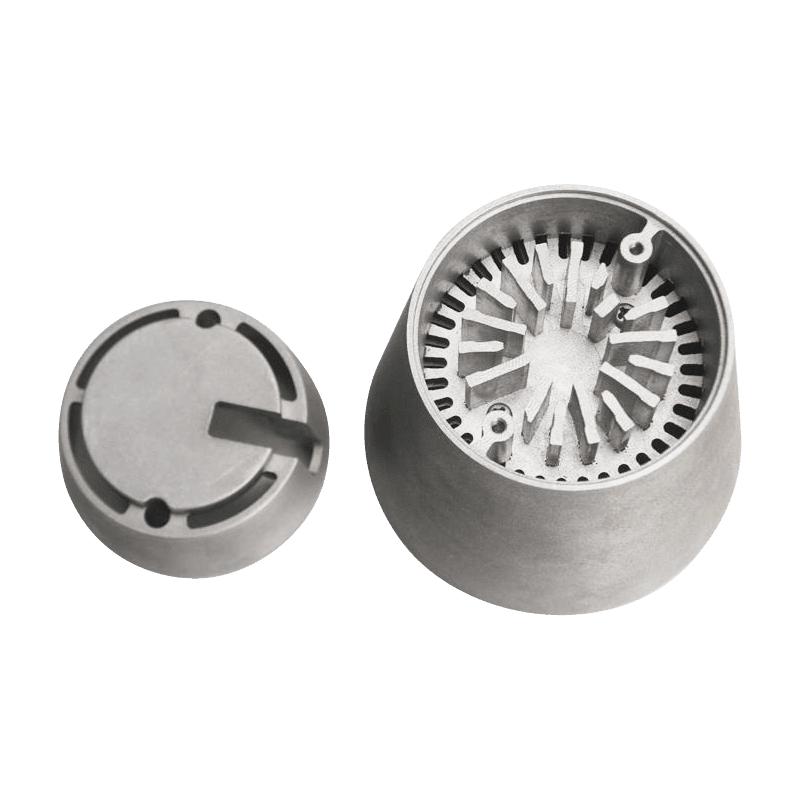

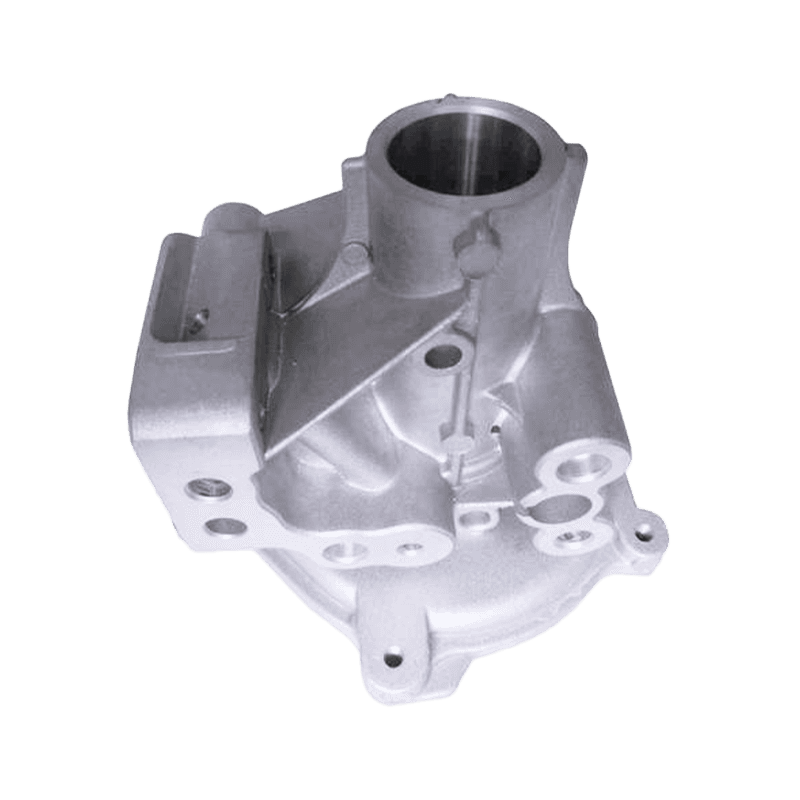

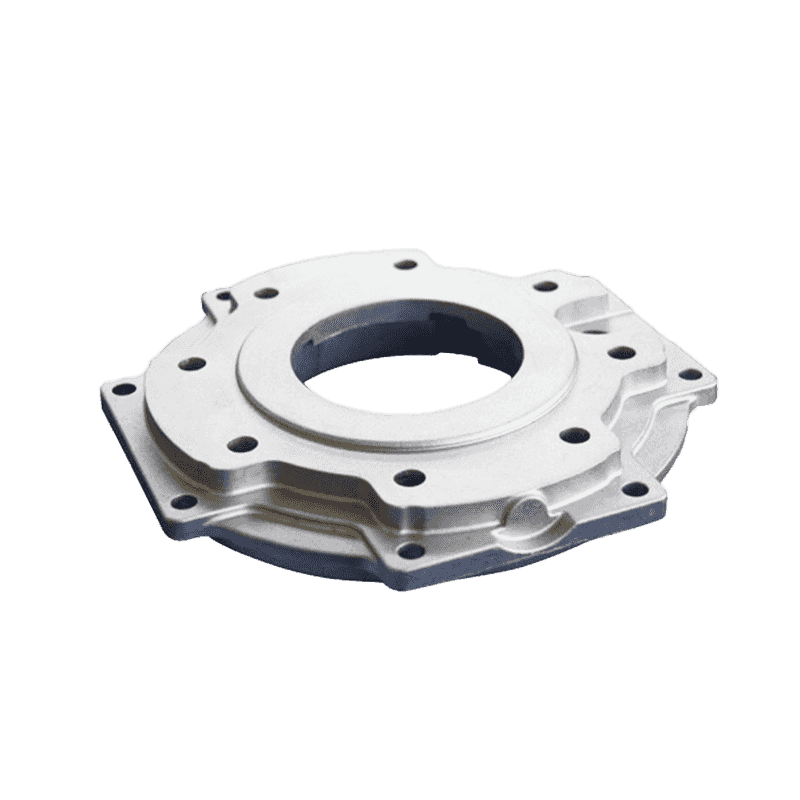

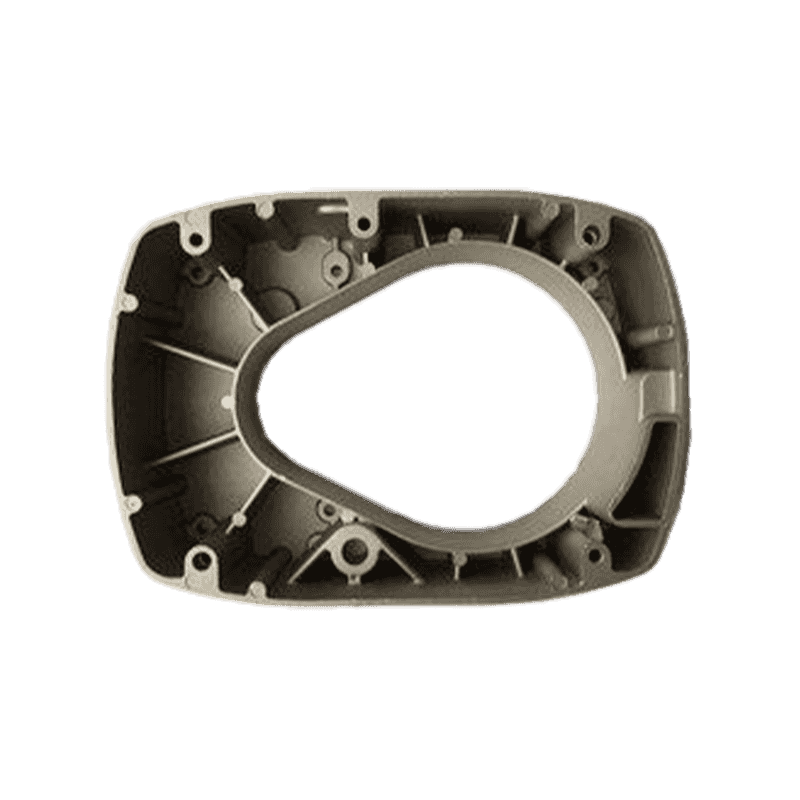

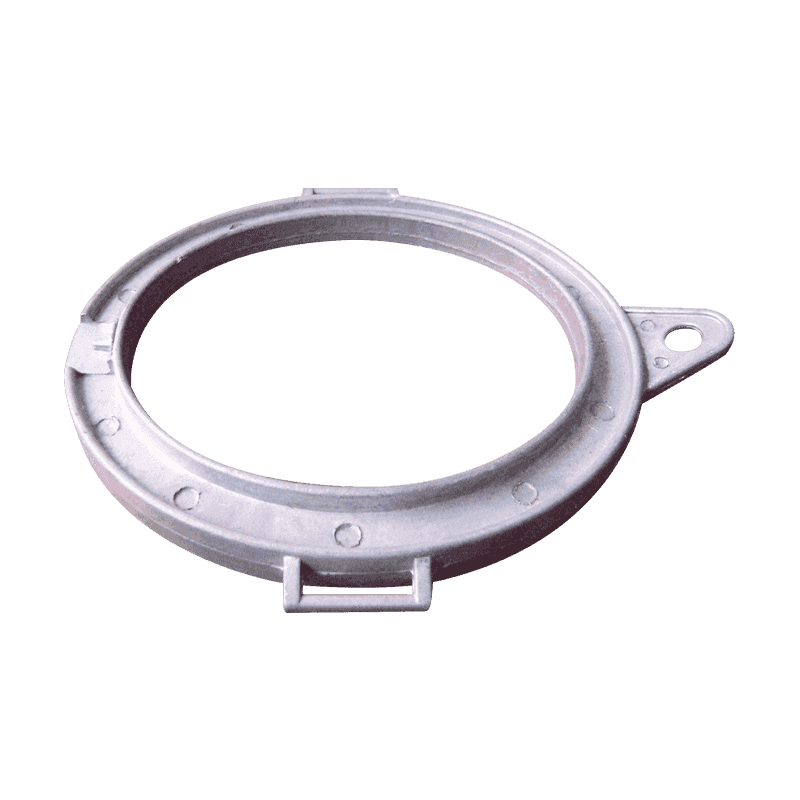

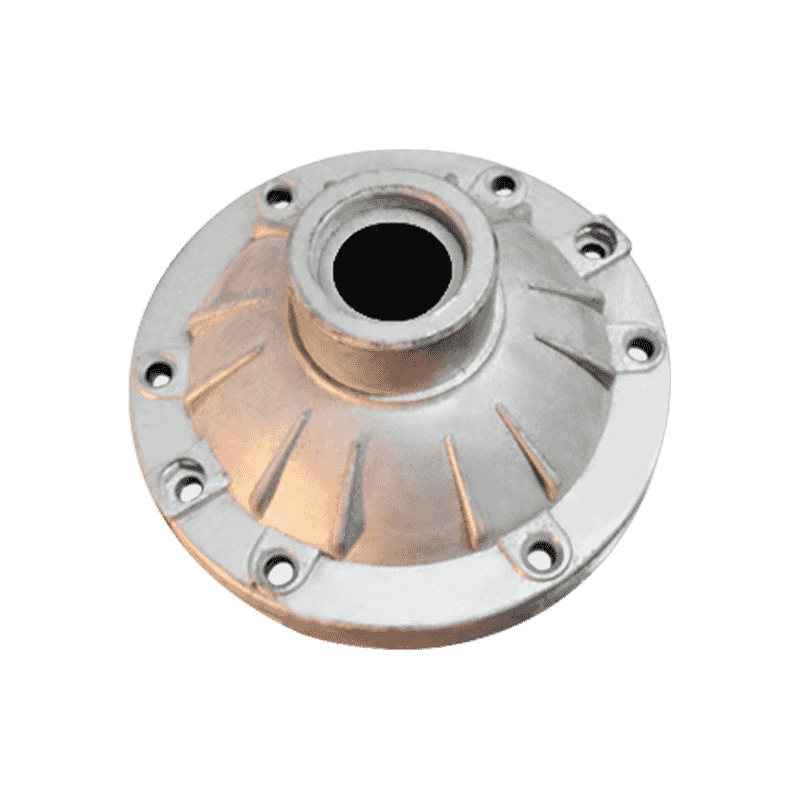

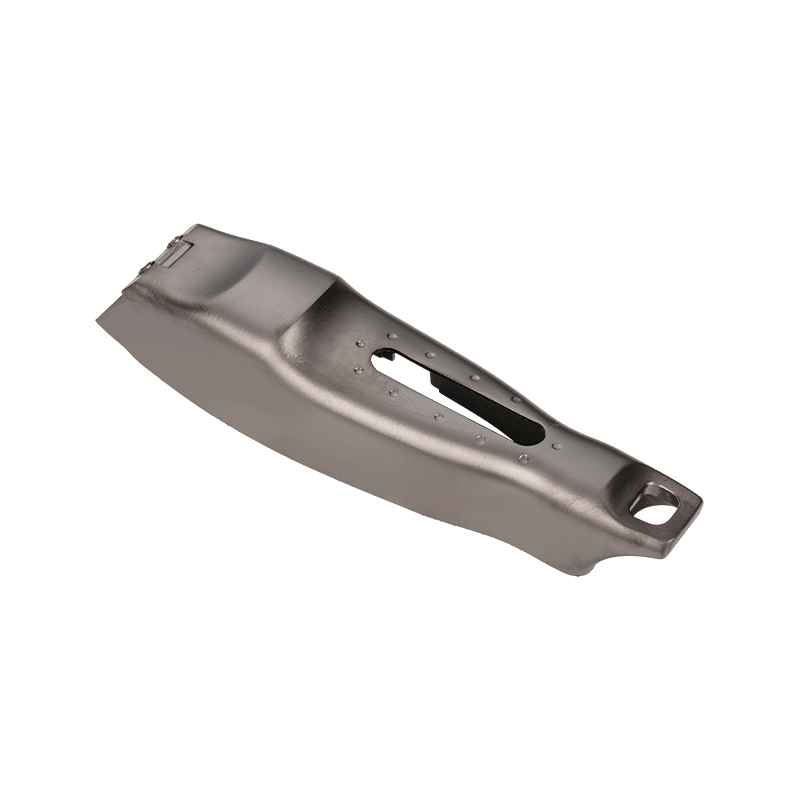

İçin önemli bir malzeme olarak Güç alet bağlantı parçalarının kalıp dökümü , çinko alaşımı iyi akışkanlığa ve düşük erime noktasına sahiptir, bu da kalıp döküm işlemi sırasında kalıp iyi yapısını doldurmasını ve karmaşık şekilli parçaların kalıplanmasını gerçekleştirmesini sağlar. Bu özellik, elektrik aleti bağlantı parçalarının üretim ihtiyaçları için çok uygundur, çünkü aletin iç kısımları genellikle ince yapılar ve karmaşık geometrik şekiller gerektirir. Çinko alaşımının tokluğu ve sünekliği, kullanım sırasında parçalar için belirli bir darbe direnci sağlar, bu da onları çeşitli çalışma ortamlarında stabil hale getirir. Farklı takım türleriyle birleştirildiğinde, malzeme özellikleri, kullanım sırasında aşınma direnci, mukavemet ve yüzey kalitesi için farklı elektrikli aletlerin gereksinimlerini karşılayacak şekilde alaşım bileşiminin ayarlanmasıyla optimize edilebilir.

Kalıp dökülmesinin hassasiyeti ve istikrarı

Kalıp dökme teknolojisi, elektrikli alet parçalarının birbirinin değiştirilebilirliği ve montaj doğruluğu için çok önemli olan çinko alaşım elektrikli alet armatürlerinin üretiminde yüksek boyutlu doğruluk ve tekrarlanabilirlik gösterir. Makul kalıp tasarımı ve hassas süreç kontrolü yoluyla, kalıp döküm parçaları, daha sonraki işleme bağlantılarını azaltmaya yardımcı olan ve böylece genel üretim maliyetini azaltmaya yardımcı olan daha düşük boyutlu bir tolerans aralığı elde edebilir. Uzun süreli üretimde, çinko alaşımı kalıp dökümü, aynı ürün grubunun şekli ve performansının, seri üretimin tutarlılık gereksinimlerini karşılayarak sabit kalmasını sağlayarak yüksek bir tutarlılığı koruyabilir. Ek olarak, iç soğutma sistemi ve basınç kontrol teknolojisi, kalıp döküm işlemi sırasında termal stresi azaltmak için kullanılabilir, böylece parça deformasyonunu ve iç kusurları azaltmak ve parçaların genel stabilitesini iyileştirmek.

Maliyet kontrolü ve üretim verimliliği

Çinko alaşımı kalıp dökümünün de maliyet kontrolünde avantajları vardır. Düşük erime noktası ve iyi kalıplama özellikleri, kalıp döküm ekipmanının daha düşük enerji tüketiminde çalışabileceği ve böylece üretim sürecinde enerji tüketimini azaltabileceği anlamına gelir. Diğer metal malzemelerle karşılaştırıldığında, çinko alaşımları hammadde tedarik ve işleme maliyetlerinde daha kontrol edilebilir. Kalıp dökülme işlemi, pazarın elektrik aleti bağlantı parçalarına yönelik büyük ölçekli talebini karşılayarak kısa sürede çok sayıda parçanın kalıplanmasını tamamlayabilen yüksek derecede otomatik üretim kapasitesine sahiptir. Bu sadece üretim verimliliğini artırmakla kalmaz, aynı zamanda işçilik maliyetlerini de azaltır. Buna ek olarak, üretim sürecini ve makul kalıp tasarımını optimize ederek, kalıp servis ömrü daha da genişletilebilir, böylece kalıp değiştirmenin neden olduğu ek masrafları azaltabilir.

Yüzey kalitesi ve işleme sonrası uyarlanabilirlik

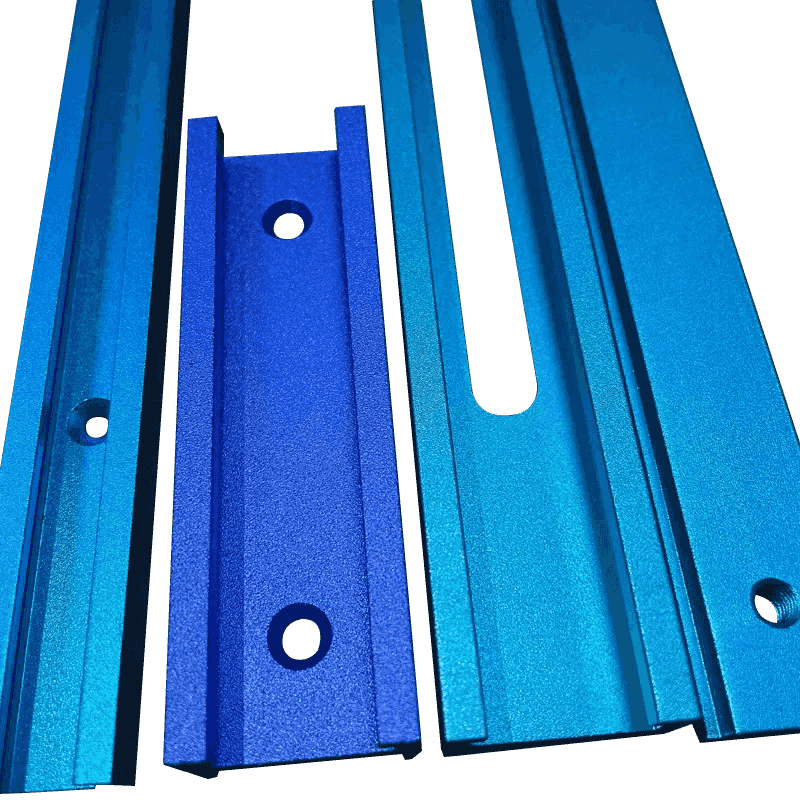

Çinko alaşımı kalıp dökümleri, sonraki yüzey işlemi için iyi bir temel durum sağlayan yüksek bir yüzey kaplamasına sahiptir. Elektrik aleti bağlantı parçaları için yüzey işlemi sadece estetikle ilişkili değildir, aynı zamanda korozyon direnci, aşınma direnci ve yalıtım gibi fonksiyonel gereksinimleri de içerir. Çinko alaşım parçaları, farklı kullanım ortamlarındaki performans gereksinimlerini karşılamak için elektrokaplama, püskürtme, anodizasyon ve kimyasal kaplama gibi çeşitli yüzey işlem yöntemlerini kolayca elde edebilir. Elektrik aleti endüstrisinde, parçalar genellikle nem, toz ve yağlı ortamlara maruz kalır. Uygun yüzey işleminden sonra, çinko alaşım armatürleri korozyona ve aşınmaya daha iyi direnebilir ve servis ömrünü uzatabilir.

Hafif yapı ve güç arasındaki denge

Modern elektrikli alet tasarımında, hafif ve yapısal güç arasındaki denge temel hedeflerden biridir. Çinko alaşımı yüksek bir yoğunluğa sahiptir, ancak daha ince duvar kalınlığı kalıplamasına izin verir, bu da güç gereksinimlerini karşılarken parçaların hafif tasarımını elde etmeyi mümkün kılar. Yapısal tasarım ve duvar kalınlığı dağılımını optimize ederek, malzeme tüketimi azaltılabilir ve toplam ağırlık azaltılabilir, böylece aletin taşınabilirliğini ve çalışma konforunu artırabilir. Kullanıcılar için, bu hafiflik ve dayanıklılık kombinasyonu, özellikle uzun vadeli işlemler veya yüksek taşınabilirlik gereksinimlerine sahip durumlar için aracın kullanım deneyimini geliştirebilir.

Kusur kontrolü ve süreç iyileştirmesi

Çinko alaşımı elektrikli alet bağlantı parçalarının kalıp döküm işleminde, gözenekler, soğuk kapanmalar ve yüzey kusurları yaygın kalite problemleridir. Bu kusurların parçaların performansı üzerindeki etkisini azaltmak için, vakum kalıp dökümü, yavaş doldurma, optimize edilmiş kapı ve egzoz sistemi ve diğer işlem araçları ile iyileştirmeler yapılabilir. Gelişmiş küf akışı analizi teknolojisi yardımıyla, kalıp tasarım aşamasında potansiyel kusurlar tahmin edilebilir ve azaltılabilir ve üretim sürecinin stabilitesi geliştirilebilir. Aynı zamanda, kalıp soğutma kanalları ekleyerek ve dökme sistemini geliştirerek, kalıplama işlemi sırasında sıcaklık dengesi geliştirilebilir, böylece bitmiş ürünün kalitesini artırabilir. Bu iyileştirme önlemlerinin kapsamlı uygulaması, kalıp dökümlerinin genel kalite kontrolü için bir garanti sağlar.

Elektrikli el aletlerinin çeşitli ihtiyaçlarına uyum sağlayın

Sondaj makineleri, kesme makineleri, öğütücüler vb. Gibi farklı elektrikli el aletleri türleri, yapısal mukavemet, aşınma direnci, ısı yayma performansı vb. Açısından bağlantı parçaları için farklı gereksinimlere sahiptir. Çinko alaşım kalıp dökümlerinin tasarım esnekliği, özellikle karmaşık kavisli yüzeylerde veya iç takviye kaburgalarında parça yapılarının farklı gereksinimlerine uyum sağlayabilir. İyi bir biçimlendirilebilirliğe sahiptir. Makul kalıp tasarımı ve proses ayarı yoluyla, farklı elektrikli aletlerin özel ihtiyaçlarını karşılamak için ek işlemler eklenmeden kişiselleştirilmiş parçaların üretimi elde edilebilir. Bu özellik, birden fazla seri ve çoklu ürün modeli üreten güç aleti üreticileri için pratik değere sahiptir.

Çinko alaşımının diğer malzemelerle karşılaştırılması

Alüminyum alaşımı ve magnezyum alaşımı gibi yaygın kalıp döküm malzemeleriyle karşılaştırıldığında, çinko alaşımının boyutsal doğruluk, küf ömrü ve süreç stabilitesinde belirli avantajları vardır. Alüminyum alaşımı daha düşük bir yoğunluğa sahip olmasına ve aşırı hafif parçalar için daha uygun olmasına rağmen, kalıp döküm kalıbı daha hızlı giyer ve daha yüksek uzun vadeli maliyetlere sahiptir. Magnezyum alaşımı ağırlık açısından iyi performans gösterir, ancak malzeme maliyeti ve süreç kontrolü daha zordur. Buna karşılık, çinko alaşımı kapsamlı maliyet, üretim verimliliği ve bitmiş ürün doğruluğu açısından daha dengelidir, bu da birçok elektrikli alet aksesuar üreticisi için ortak bir seçimdir.

Çinko alaşımının performansının diğer kalıp döküm malzemeleriyle karşılaştırılması

| Malzeme | Boyutsal doğruluk | Kalıp ömrü | Karmaşıklık Oluşturma | Hammadde maliyeti | Yoğunluk |

|---|---|---|---|---|---|

| Çinko alaşımı | Yüksek | Uzun | Yüksek | Orta | Yüksek |

| Alüminyum alaşımı | Orta | Orta | Orta | Orta | Orta |

| Magnezyum alaşımı | Orta | Kısa | Orta | Yüksek | Düşük |

Sürdürülebilirlik ve geri dönüşüm

Mevcut yeşil üretim eğilimi altında, malzemelerin geri dönüştürülebilirliği, işletmeler için endişenin önemli bir göstergesi haline gelmiştir. Çinko alaşımı yüksek bir geri dönüşüm oranına sahiptir ve rejenerasyondan sonraki performans sabit kalır, bu da ikincil kalıp döküm üretimi için uygundur. Etkili bir geri dönüşüm sistemi kurarak üreticiler maddi atıkları azaltabilir, çevre yükünü azaltabilir ve üretim maliyetlerini azaltabilir. Buna ek olarak, kalıp döküm işlemi sırasında üretilen hurdalar ve niteliksiz ürünler, kaynak kullanım verimliliğini daha da artırmak için yeniden eritilebilir ve yeniden kullanılabilir. Bu geri dönüşüm özelliği, çinko alaşımının çevre koruma gereksinimlerini karşılamasını sağlarken, işletmelerin rekabet gücünü artırır. .

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.