Alüminyum basınçlı döküm üretiminin verimliliği nasıl artırılabilir ve maliyetler nasıl azaltılabilir?

11-08-2025 Proses Optimizasyonu Üretim Verimliliğini Artırır

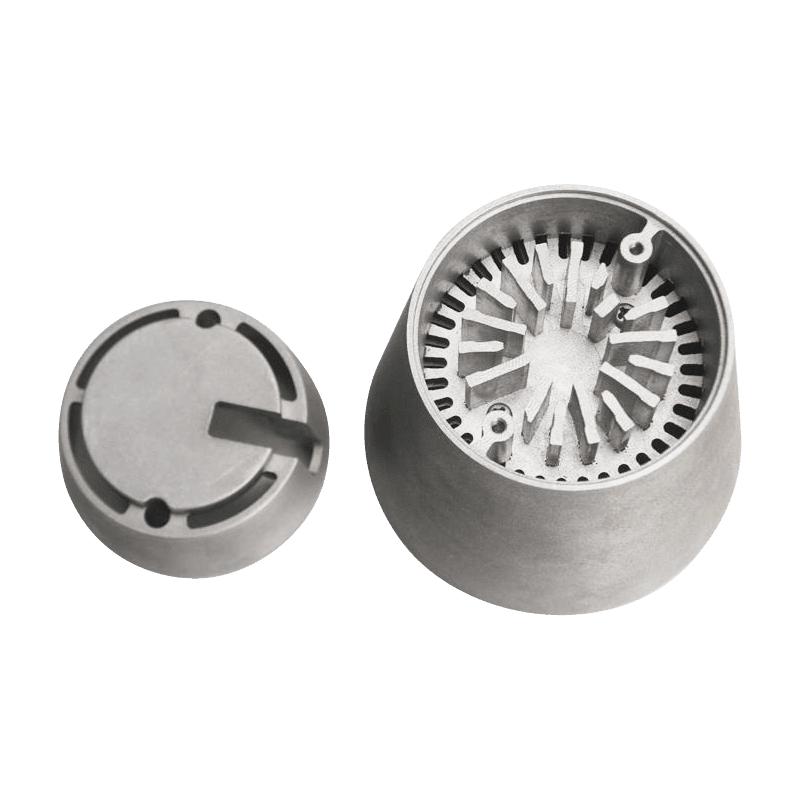

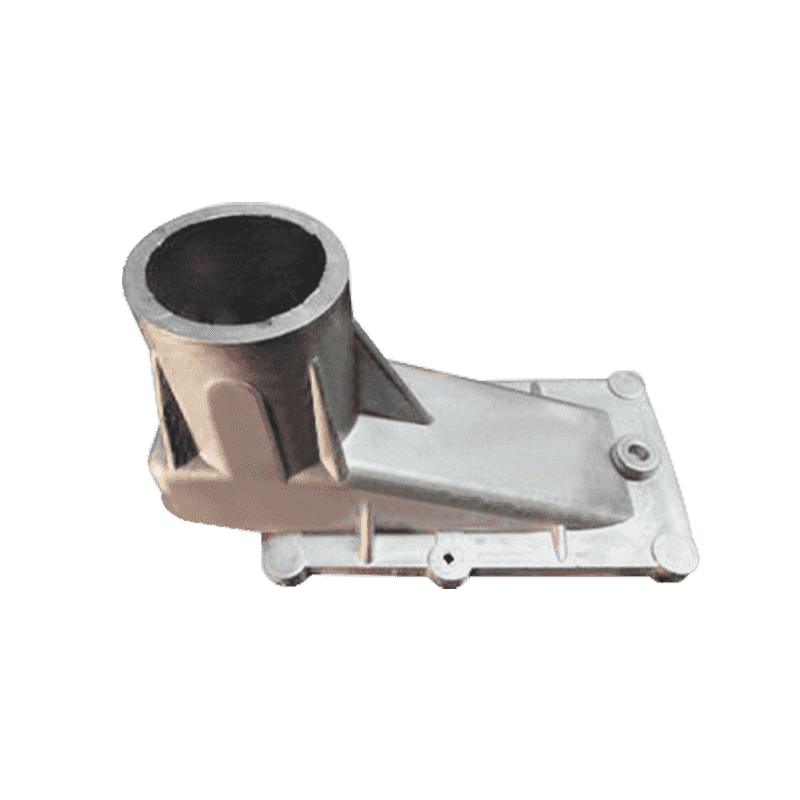

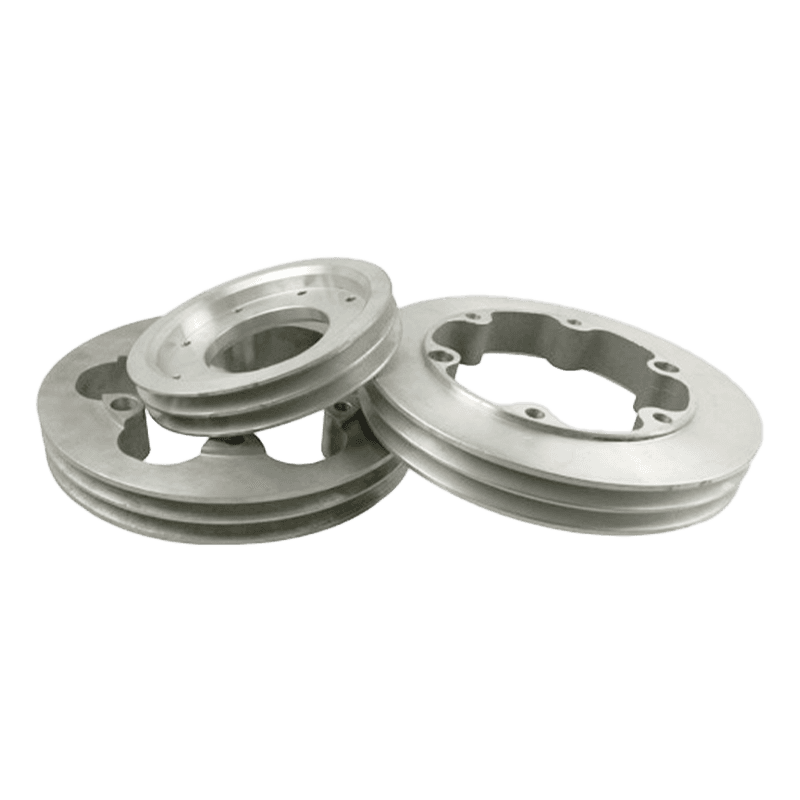

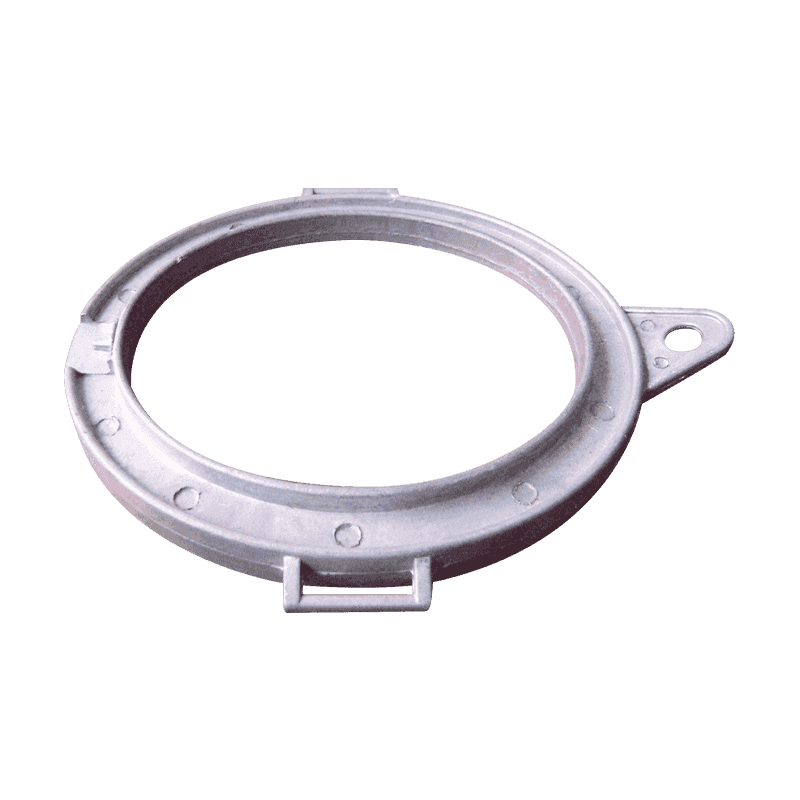

Alüminyum basınçlı döküm üretim verimliliği proses akışıyla yakından ilgilidir. Makul süreç tasarımı, üretim çevrim süresini kısaltabilir, enerji tüketimini azaltabilir ve tek parça üretim hızını artırabilir. İlk olarak, iyi tasarlanmış bir kalıp yapısı ve yolluk sistemi, enjeksiyon ve soğutma sürelerinin kısaltılmasına ve dolayısıyla birim üretim hızının arttırılmasına yardımcı olabilir. Kalıp havalandırma ve soğutma sistemlerinin optimize edilmesi kusurları azaltabilir ve yeniden işleme maliyetlerini azaltabilir. İkincisi, enjeksiyon hızı, bekletme süresi ve dökme sıcaklığı gibi işlem parametrelerinin ayarlanması, düzgün metal akışı sağlar, gözeneklilik ve büzülme gibi kusurları azaltır, ilk geçiş verimini artırır ve malzeme kaybını azaltır. Bilgisayar simülasyon teknolojisi, potansiyel sorunları proaktif bir şekilde tanımlayarak ve kalıp denemeleri ve devreye almada zamandan tasarruf ederek süreç tasarımına yardımcı olabilir.

Ekipman Yönetimi ve Bakımı İstikrarlı Üretimi Sağlar

Ekipman performansı ve stabilitesi üretim verimliliğini önemli ölçüde etkiler. Etkin ekipman yönetimi ve bakımı sayesinde ekipmanın aksama süresi azaltılarak sürekli üretim sağlanabilir. Optimum çalışmayı sağlamak için basınçlı döküm makinesinin hidrolik, ısıtma ve kontrol sistemlerini düzenli olarak inceleyin ve bakımını yapın. Üretim durumunu gerçek zamanlı olarak izlemek için sensörler ve kontrol sistemleri kullanan otomatik ve akıllı ekipmanların tanıtılması, arıza uyarılarına ve uzaktan teşhise olanak tanır, manuel müdahaleyi azaltır ve ekipman kullanımını iyileştirir. Ekipmanın aşırı kullanımını veya boşta kalmasını önlemek için üretim planlarını rasyonel bir şekilde düzenleyin, böylece genel üretim kapasitesini artırın.

Malzeme Kullanımı ve Maliyet Kontrolü

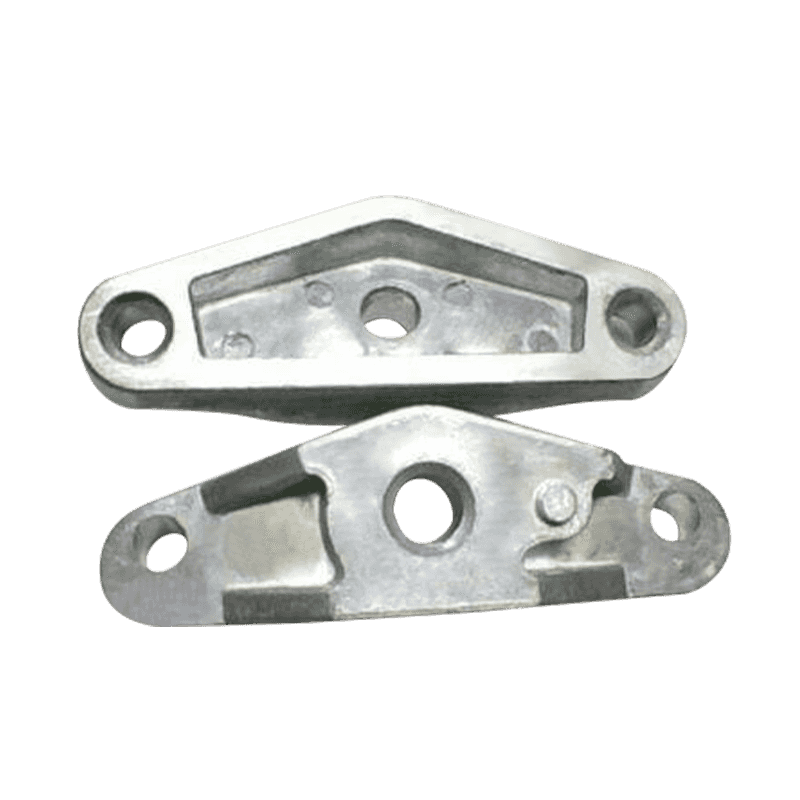

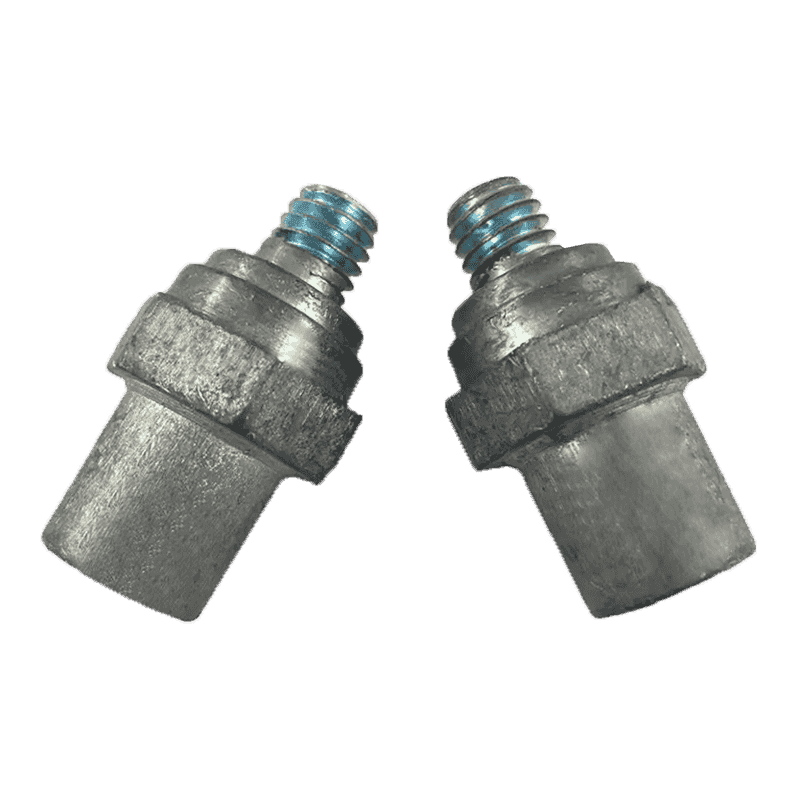

Alüminyum döküm Malzeme maliyetleri genel maliyetlerin önemli bir kısmını oluşturur ve bu da rasyonel malzeme kullanımını maliyetleri azaltmada temel bir yaklaşım haline getirir. İlk olarak, malzeme israfına yol açan aşırı tasarımı önlemek için maliyet ve performans gerekliliklerini dengeleyerek uygun alüminyum alaşımını seçin. İkinci olarak, eritme işlemi sırasında oksidasyon kayıplarını ve kalıntıları en aza indirmek için erimiş alüminyuma yönelik ısıtma ve tutma işlemlerini optimize edin, böylece hurda oranlarını düşürün. Alüminyum döküm parçaların tasarımında, erimiş alüminyum kullanımını azaltmak için uygun duvar kalınlıklarının ve hafif yapıların benimsenmesi gibi malzeme kullanımının azaltılması da dikkate alınmalıdır. Hurda geri dönüşüm ve yeniden kullanım sisteminin kurulması, malzeme tedarik maliyetlerini etkili bir şekilde azaltırken aynı zamanda çevresel etkiyi de en aza indirebilir.

| Malzeme Kullanım Önlemleri | Spesifik Eylemler |

|---|---|

| Makul Alaşım Seçimi | Performans ve maliyete göre uygun alaşım türlerini seçin |

| Optimize Edilmiş Eritme Süreci | Oksidasyonu ve yabancı maddeleri azaltmak için ısıtma sıcaklığını ve süresini kontrol edin |

| Yapısal Tasarım Optimizasyonu | Malzeme kullanımını azaltmak için uygun duvar kalınlığını ve hafif tasarımı kullanın |

| Atıkların Geri Dönüşümü ve Yeniden Kullanımı | Alüminyumun geri kazanımını ve kullanımını iyileştirmek için atık geri dönüşüm sistemleri kurmak |

Kalite Kontrol Yeniden Çalışma ve Hurda Oranlarını Azaltır

Kalite sorunları üretim maliyetlerini ve verimliliği doğrudan etkiler. Proses kalite kontrolünün güçlendirilmesi, yeniden işleme ve hurda oranlarını etkili bir şekilde azaltabilir. İlk olarak, tutarlı hammadde kalitesini sağlamak için gelen malzeme denetim standartlarını sıkı bir şekilde uygulayın. İkinci olarak, süreç parametrelerinin kontrol aralıkları dahilinde sabit kalmasını sağlayın. Önemli parametreleri ve ürün kalitesini gerçek zamanlı olarak izlemek için çevrimiçi test ekipmanlarını kullanın ve zamanında proses ayarlamalarına olanak tanıyın. Gözeneklilik ve çatlaklar gibi yaygın kusurların temel neden analizini yapın ve bunların oluşumunu azaltmak için hedeflenen önlemleri uygulayın. Operasyonel becerileri ve kalite bilincini geliştirmek için çalışanların eğitimini iyileştirin. Sürekli kalite iyileştirme faaliyetleri sayesinde hatalı ürün oranlarını azaltın ve yeniden çalışma süresinden ve malzeme maliyetlerinden tasarruf edin.

Yönetim Stratejileri ve Personel Eğitimi Sürekli Gelişimi Teşvik Ediyor

Üretim yönetimi kalitesi, verimlilik ve maliyet kontrolüyle doğrudan ilişkilidir. Tüm yönleriyle koordineli çalışmayı sağlamak için üretim planlama, malzeme yönetimi, ekipman bakımı ve kalite yönetimini kapsayan bilimsel bir üretim yönetim sistemi kurun. Üretim verilerinin gerçek zamanlı toplanmasını ve analizini sağlamak, karar verme sürecine yardımcı olmak ve yanıt verme hızını artırmak için bir bilgi yönetimi sistemi uygulayın. Süreçleri, ekipmanı ve kalite gerekliliklerini anlamalarını ve uygulamalarını geliştirmek ve böylece üretim verimliliğini artırmak için çalışanların eğitimine öncelik verin. Üretim sorunlarını derhal çözmek ve sürekli iyileştirmeyi teşvik etmek için ekip iletişimini ve işbirliğini teşvik edin. Çalışanları verimlilik ve maliyet iyileştirme faaliyetlerine aktif olarak katılmaya motive etmek için performans değerlendirme mekanizmalarını geliştirin.

| Yönetim Stratejisi | Uygulama Tedbirleri |

|---|---|

| Üretim Planlama | Makul üretim planları geliştirmek ve ekipman ve personel kaynaklarını koordine etmek |

| Bilgi Yönetimi | Veri toplama ve analiz için MES ve diğer sistemleri tanıtmak |

| Çalışan Eğitimi | Süreçler, ekipmanın çalışması ve kalite standartları hakkında düzenli eğitimler düzenlemek |

| Ekip İletişimi | Üretim sorunlarına derhal çözüm bulmak için iletişim platformları oluşturun |

| Performans Değerlendirmesi | Verimliliği ve maliyet iyileştirmelerini teşvik edecek teşvik mekanizmaları oluşturmak |

Otomasyon Teknolojisinin Uygulanması Yoluyla Üretim Verimliliğini Artırın

Endüstri 4.0'ın gelişmesiyle birlikte alüminyum basınçlı döküm endüstrisi, üretim verimliliğini artırmak ve işçilik maliyetlerini azaltmak için yavaş yavaş otomatik ekipmanları tanıtıyor. Otomatik yükleme ve boşaltma manipülatörleri ve robotları, hızlı kalıp yükleme ve boşaltma olanağı sağlayarak operatörün süresini azaltır ve üretim döngüsü stabilitesini artırır. Otomatik denetim ekipmanı ayrıca ürün boyutlarını, kusurlarını ve ağırlığını çevrimiçi olarak izleyebilir, anormallikleri anında tespit edebilir ve kusurlu ürünlerin alt süreçlere girmesini önleyebilir. Otomasyon aynı zamanda insan hatasından kaynaklanan kalite sorunlarını da azaltarak genel üretim sürekliliğini ve istikrarını iyileştirebilir.

Yeşil Üretim Konseptleri Maliyet Baskılarını Azaltır

Yeşil üretim sadece çevrenin korunmasına katkıda bulunmakla kalmıyor, aynı zamanda uzun vadede işletme maliyetlerini de azaltıyor. Alüminyum basınçlı döküm önemli miktarda enerji tüketir. Enerji tasarruflu ekipmanların kullanılması ve enerji yönetiminin optimize edilmesi, enerji maliyetlerinin azaltılmasına yardımcı olabilir. Örneğin, enerji tasarruflu fırınlar ve ısıtma ekipmanları kullanmak ve boşta kalan işlemleri en aza indirecek şekilde üretim vardiyalarını rasyonel bir şekilde planlamak, elektrik ve yakıt tüketimini önemli ölçüde azaltabilir. Ayrıca, egzoz gazı geri kazanımı ve atık malzemelerin yeniden kullanımı gibi çevre dostu önlemler yalnızca çevre düzenlemelerine uymakla kalmıyor, aynı zamanda kaynak israfını ve genel işletme maliyetlerini de azaltıyor.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.