Kurşun basınçlı döküm ile diğer metal basınçlı dökümün farklılıkları ve özellikleri nelerdir?

19-08-2025 Kurşun Basınçlı Dökümün Temel Özellikleri

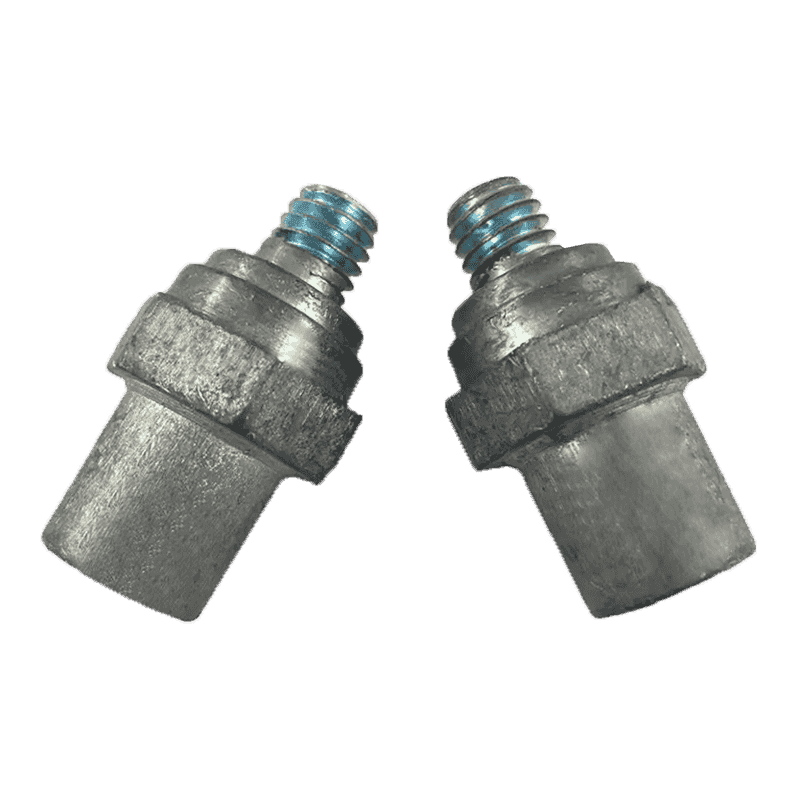

Kurşun dökümde hammadde olarak kurşun ve alaşımları kullanılır. Erimiş metal, istenilen metal ürünü oluşturmak için yüksek basınç altında bir kalıp boşluğuna enjekte edilir. Kurşunun erime noktası genellikle 327°C civarındadır, bu nedenle kurşun döküm için proses sıcaklığı düşüktür, bu da enerji tüketimini etkili bir şekilde azaltır. Kurşunun yüksek bir yoğunluğu vardır, bu da daha ağır nihai ürünlere neden olur ve bu da onu yüksek yoğunluk ve aşınma direnci gerektiren parçaların imalatına uygun hale getirir. Ayrıca kurşun, özellikle belirli ortamlarda iyi bir kimyasal stabilite göstererek mükemmel korozyon direnci sergiler. Eritme, enjeksiyon, soğutma, kalıptan çıkarma ve son işlemeyi içeren kurşun döküm işlemi nispeten olgunlaşmıştır ve yüksek oranda otomatikleştirilebilir.

Kurşun ve Alüminyum Basınçlı Döküm Arasındaki Temel Farklılıklar

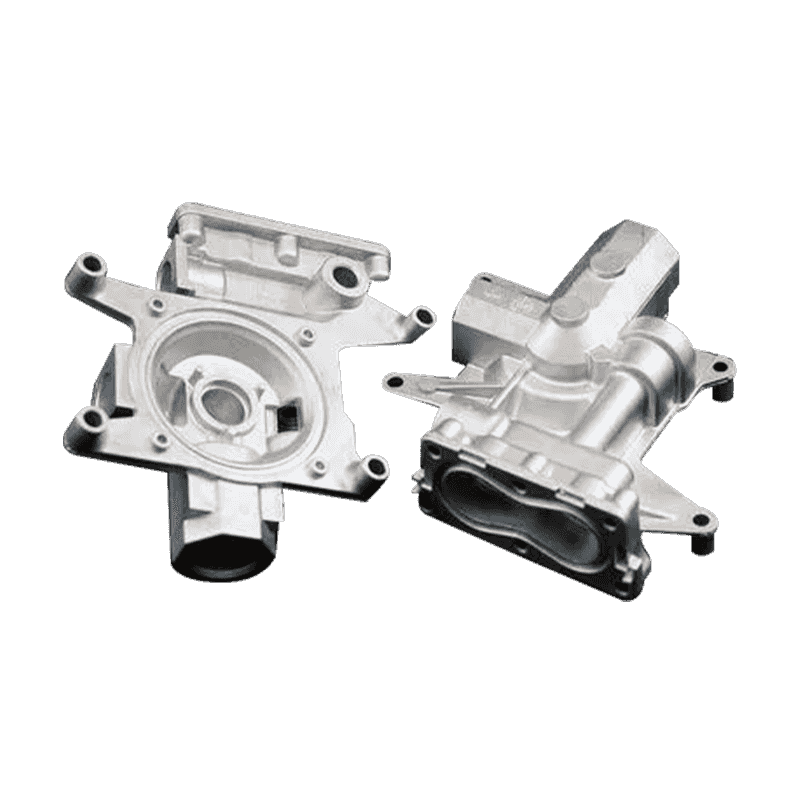

Kurşun döküm ve alüminyum basınçlı döküm iki yaygın metal basınçlı döküm işlemidir, ancak malzeme özellikleri, işlem parametreleri ve uygulama alanları bakımından farklılık gösterirler. Alüminyum alaşımları genellikle 660°C'nin üzerinde daha yüksek bir erime noktasına sahiptir ve enjeksiyon sıcaklıkları kurşun döküme göre daha yüksektir, bu da daha yüksek enerji tüketimi ve ekipman gereksinimleriyle sonuçlanır. Alüminyum basınçlı dökümler hafiftir, bu da onları hafiflik gerektiren parçaların imalatına uygun hale getirir. Karşılaştırıldığında kurşun dökümler daha yüksek yoğunluğa sahiptir ve daha yüksek kalite ve aşınma direnci gerektiren uygulamalar için uygundur. Alüminyum alaşımları şekillendirme sonrasında daha yüksek mukavemet ve mükemmel ısı iletkenliği ve ısı dağılımı sunarken, kurşun alaşımları iyi sızdırmazlık ve bariyer özellikleri gerektiren ürünler için daha uygundur. İkisi aynı zamanda kalıp tasarımı ve proses kontrolü açısından da farklılık gösterir; kurşun döküm kalıpları nispeten daha düşük sıcaklıklara ve basınçlara maruz kalır.

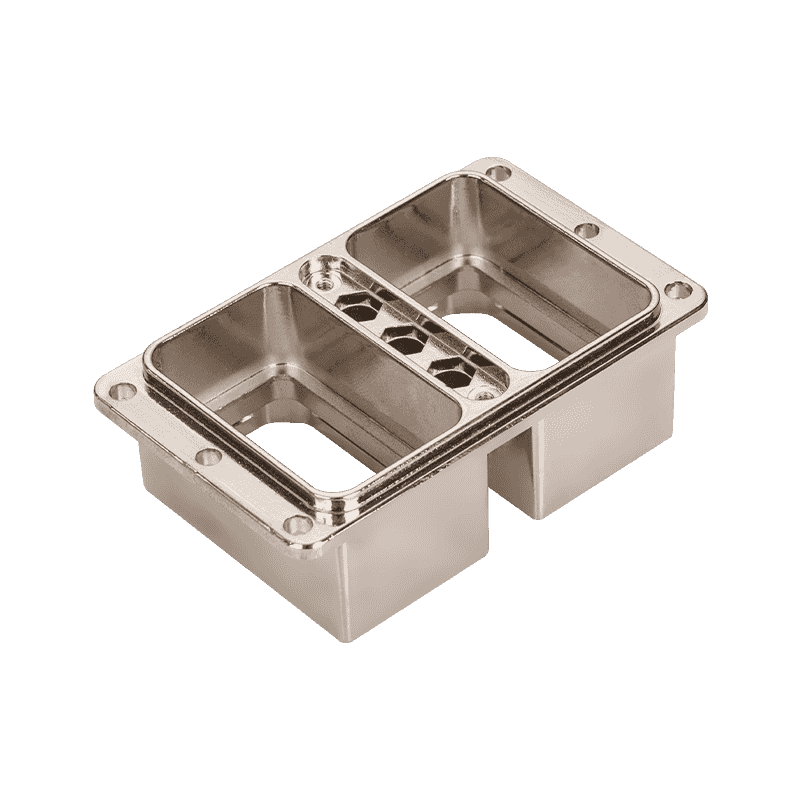

Kurşun Basınçlı Döküm ve Çinko Basınçlı Dökümün Karşılaştırılması

Çinko basınçlı döküm genellikle küçük, karmaşık ve yüksek hassasiyetli parçaların üretiminde kullanılır. Çinkonun erime noktası yaklaşık 419°C olup, kurşun ve alüminyum arasında bir ara değerdir. Çinko basınçlı dökümler üstün mekanik özellikler ve yüzey kalitesi sunar ve işlenmesi kolaydır. Kurşun döküm ile karşılaştırıldığında çinko döküm genellikle daha sert ve daha güçlüdür, ancak daha düşük yoğunluk ve ağırlığa sahiptir. Çinko basınçlı döküm, elektronik bileşen muhafazaları ve hassas alet bileşenleri gibi rafine bir görünüm ve karmaşık yapılar gerektiren ürünler için uygundur. Kurşun döküm, daha yüksek yoğunluğu ve daha iyi korozyon direnci nedeniyle genellikle radyasyondan korunma veya aşınma direnci gerektiren özel uygulamalarda kullanılır. İkisinin ayrıca çevre güvenliği ve sağlık yönetimi konusunda farklı gereksinimleri vardır. Kurşun oldukça zehirlidir ve üretim ve kullanım ortamları üzerinde sıkı kontrol gerektirir.

Kurşun Dökümün Avantajları ve Sınırlamaları

Kurşun dökümün avantajları öncelikle düşük erime noktası sayesinde elde edilen enerji tasarrufunun yanı sıra malzemenin doğal yüksek yoğunluğu ve korozyon direncinde yatmaktadır. Bu özellikler kurşun dökümü radyasyondan korunma ekipmanı ve aşınmaya dayanıklı parçalar gibi özel bileşenlerin imalatı için uygun hale getirir. Ayrıca kurşun döküm, daha düşük kalıp basıncı ve sıcaklığı gerektirir, bu da kalıp ömrünün uzatılmasına ve ekipman bakım maliyetlerinin azaltılmasına yardımcı olur. Bununla birlikte, kurşunun toksisitesi ve çevresel kısıtlamalar, sıkı emisyon kontrolleri ve işçi güvenliği önlemleri gerektiren bu sürecin ana sınırlamalarıdır. Ayrıca, kurşun döküm parçalarının mekanik özellikleri, alüminyum ve çinko basınçlı döküm parçalarıyla karşılaştırıldığında sınırlıdır, bu da bunların yüksek mukavemetli uygulamalarda kullanımını sınırlamaktadır.

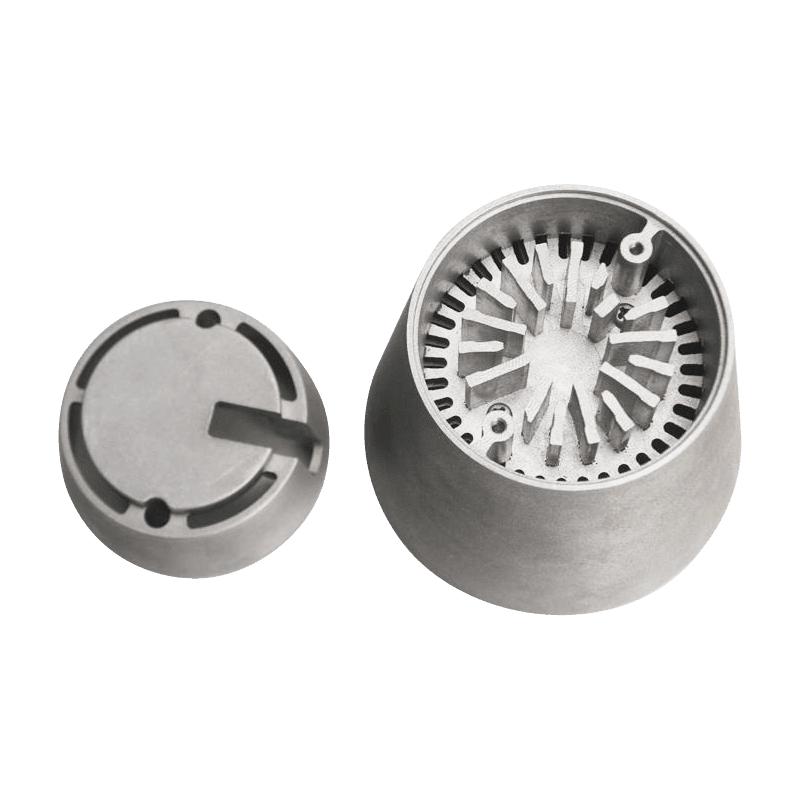

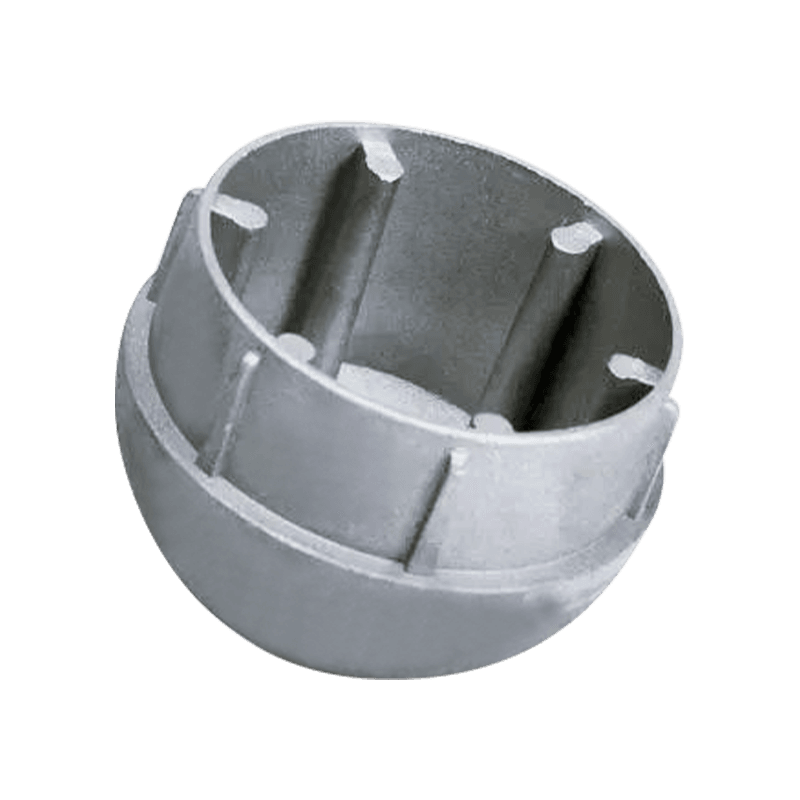

Kurşun Döküm Uygulama Analizi

Kurşun döküm öncelikle pil bileşenleri, koruyucu kapaklar, radyasyondan korunma cihazları ve bazı mekanik contalar gibi yüksek yoğunluk, korozyon direnci ve radyasyondan korunma gerektiren bileşenlerin üretiminde kullanılır. Bu uygulamalarda kurşun döküm, sızdırmazlık, aşınma direnci ve bariyer özellikleri açısından avantajlar sunar. Alüminyum ve çinko basınçlı döküm ile karşılaştırıldığında kurşun döküm, ağırlık ve koruma açısından avantajlar sunar ancak hafif tasarım gerektiren uygulamalarda uygulaması sınırlıdır. Gittikçe katılaşan çevre düzenlemeleri nedeniyle kurşun dökümün uygulama kapsamı sınırlı kalmıştır. Şirketler, fiili üretimde malzeme özelliklerini çevresel uyumlulukla dengelemelidir.

Çevre, Sağlık ve Güvenlik Hususları

Kurşun malzemelerin toksisitesi çevre ve insan sağlığı açısından potansiyel riskler oluşturur. Kurşun tozu ve egzoz emisyonlarını kontrol etmek ve kurşun kirliliğini önlemek için kurşun döküm üretimi sırasında etkili önlemler alınmalıdır. Atölye havalandırması, egzoz gazı arıtma sistemleri ve kişisel koruyucu ekipmanlar işçi güvenliğinin anahtarıdır. Şirketler, üretim süreçlerinin çevre standartlarını karşıladığından emin olmak için ilgili çevre koruma düzenlemelerine sıkı sıkıya uymalı ve emisyonları düzenli olarak izlemelidir. Ayrıca atık kurşun malzemelerin geri dönüşümü ve bertarafı, ikincil kirliliğin önlenmesi amacıyla düzenlenmelidir. Çevresel gereksinimler, şirketleri çevresel baskıyı azaltmak için kurşun döküm süreçlerinde alternatif malzeme ve teknolojileri keşfetmeye yönlendiriyor.

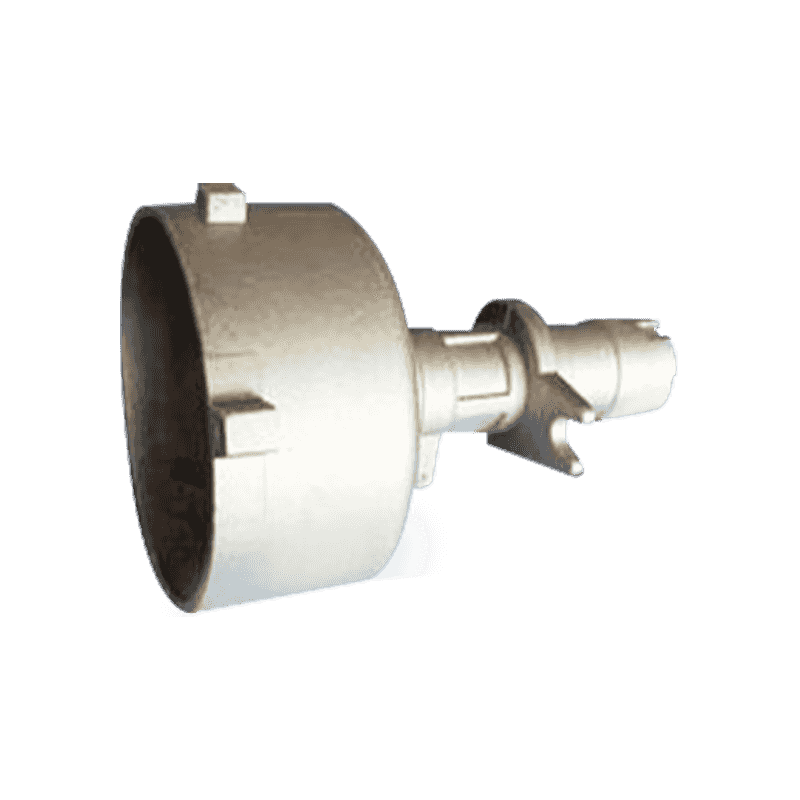

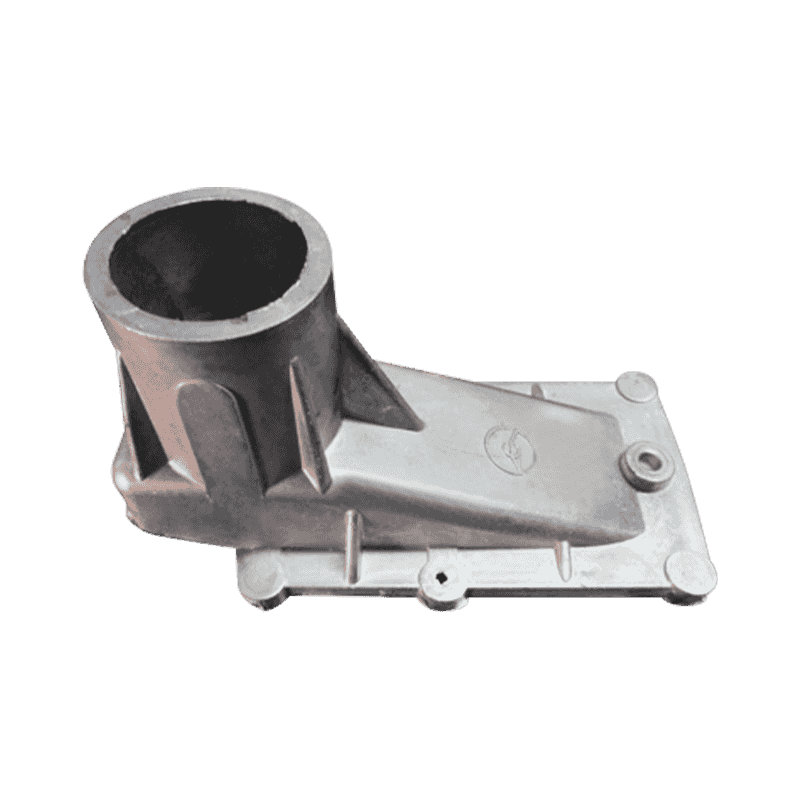

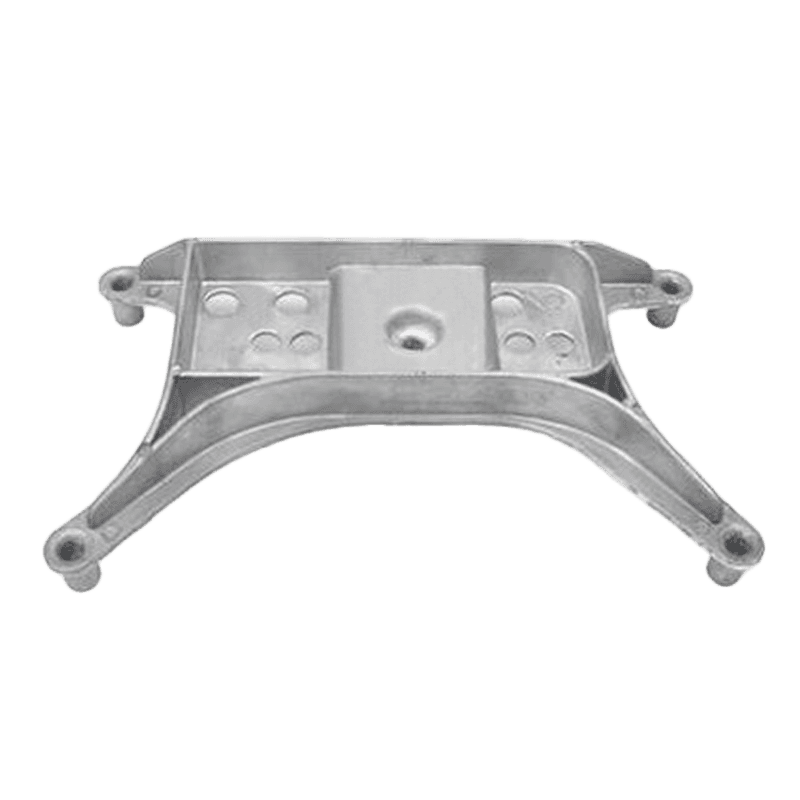

Kurşun Döküm Ekipman ve Kalıplarının Özellikleri

Alüminyum basınçlı döküm ekipmanıyla karşılaştırıldığında kurşun döküm ekipmanı, yüksek sıcaklık ve basınç direnci açısından daha düşük gereksinimlere, nispeten basit bir yapıya ve daha düşük bakım maliyetlerine sahiptir. Kalıp malzemeleri genellikle iyi aşınma direncine sahip çeliktir, ancak daha düşük sıcaklıklar nedeniyle kalıp termal yorulmasının meydana gelme olasılığı daha azdır. Kalıp tasarımı, dökümün boyutsal doğruluğunu sağlamak için kurşun alaşımının akış ve büzülme özelliklerini dikkate almalıdır. Kurşun döküm, nispeten uzun bir kalıp ömrü sunarak büyük hacimli üretimi desteklemesine olanak tanır. Uygun kalıp tasarımı, döküm kusurlarını azaltmaya ve ürün kalitesini artırmaya yardımcı olur.

Kurşun Basınçlı Dökümün Ekonomik Verimliliğinin Diğer Basınçlı Döküm Prosesleriyle Karşılaştırılması

Kurşun dökümün üretim maliyeti, malzeme fiyatı, ekipman yatırımı ve çevre koruma çabaları gibi faktörlerden etkilenir. Kurşun malzeme fiyatları nispeten istikrarlı olsa da, çevrenin korunması ve koruyucu önlemler ek maliyetlere yol açmaktadır. Alüminyum basınçlı döküm ile karşılaştırıldığında kurşun döküm daha az enerji tüketir, daha az ekipman yatırımı gerektirir ve daha az bakım gerektirir. Ancak kurşun malzemelerin taşınması ve imhası daha yüksek bir maliyet yüküne neden olur. Ancak çinko basınçlı döküm, üstün mekanik özellikleri ve katma değeri nedeniyle nispeten yüksek birim maliyete sahiptir. Şirketler, uygun üretim yöntemini seçmek için ürün talebine ve pazar koşullarına bağlı olarak çeşitli basınçlı döküm işlemlerinin ekonomik fizibilitesini dikkate almalıdır.

| Karşılaştırma Unsuru | Kurşun Döküm | Alüminyum Döküm | Çinko Basınçlı Döküm |

|---|---|---|---|

| Erime Noktası (°C) | ~327 | ~660 | ~419 |

| Yoğunluk (g/cm³) | Yüksek (11,34) | Düşük (2,7) | Orta (7.14) |

| Tipik Uygulamalar | Radyasyon koruyucu, ağır parçalar | Hafif otomotiv parçaları | Hassas bileşenler |

| Çevresel Risk | Toksisite nedeniyle yüksek | Ilıman | Ilıman |

| Ekipman Talebi | Daha düşük sıcaklık ve basınç | Daha yüksek sıcaklık ve basınç | Ortam sıcaklığı ve basıncı |

| Maliyet Faktörleri | Daha düşük enerji maliyeti, daha yüksek imha maliyeti | Daha yüksek enerji maliyeti, orta düzeyde bertaraf | Ilıman energy and disposal costs |

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.