Alüminyum basınçlı dökümde kalıp aşınması nasıl azaltılır ve kalıpların servis ömrü nasıl uzatılır?

11-12-2025Alüminyum Basınçlı Dökümde Kalıp Aşınmasına Giriş

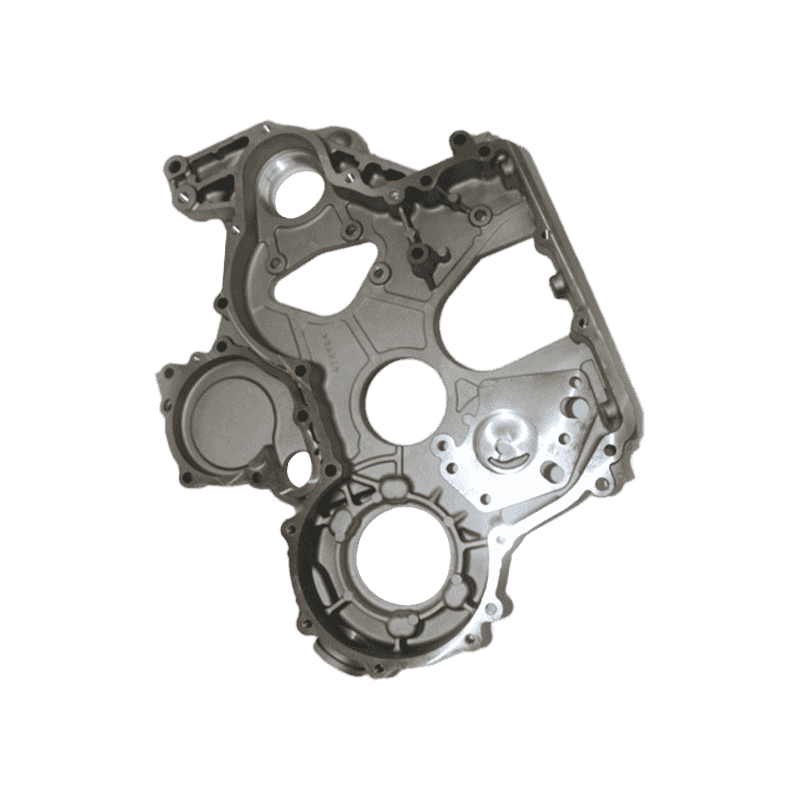

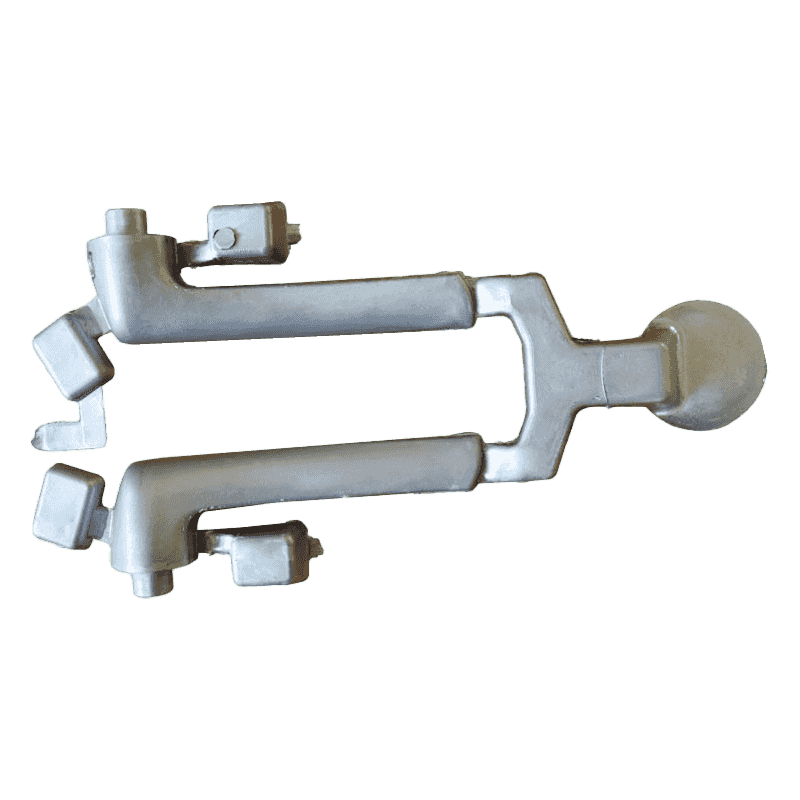

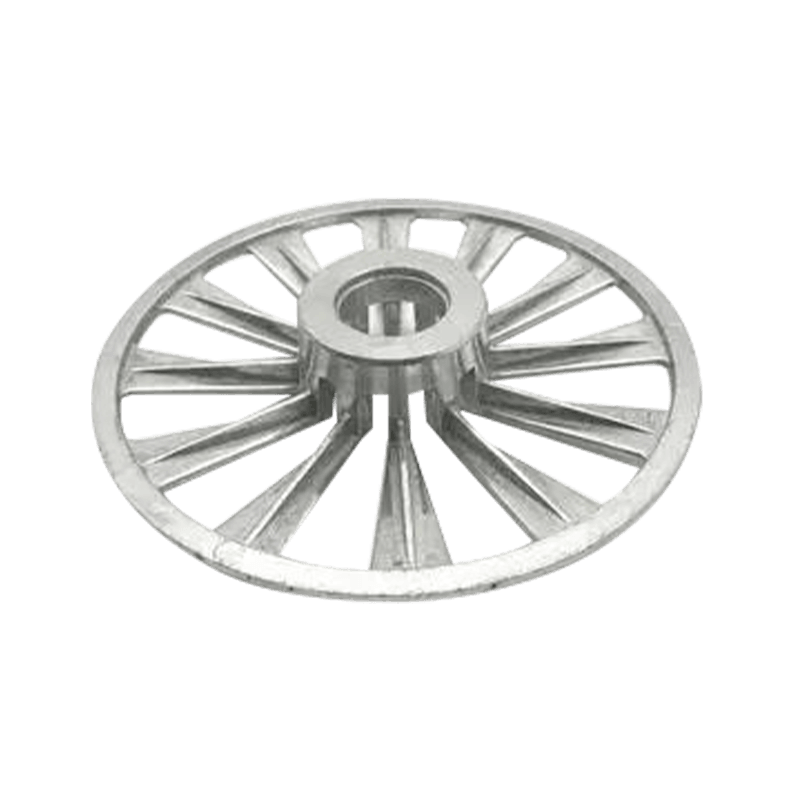

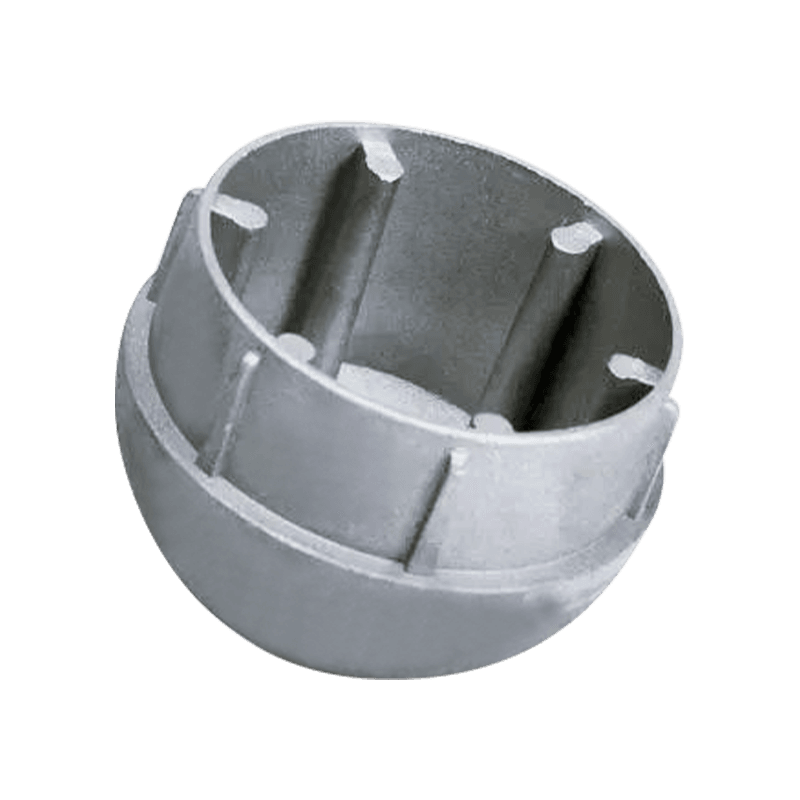

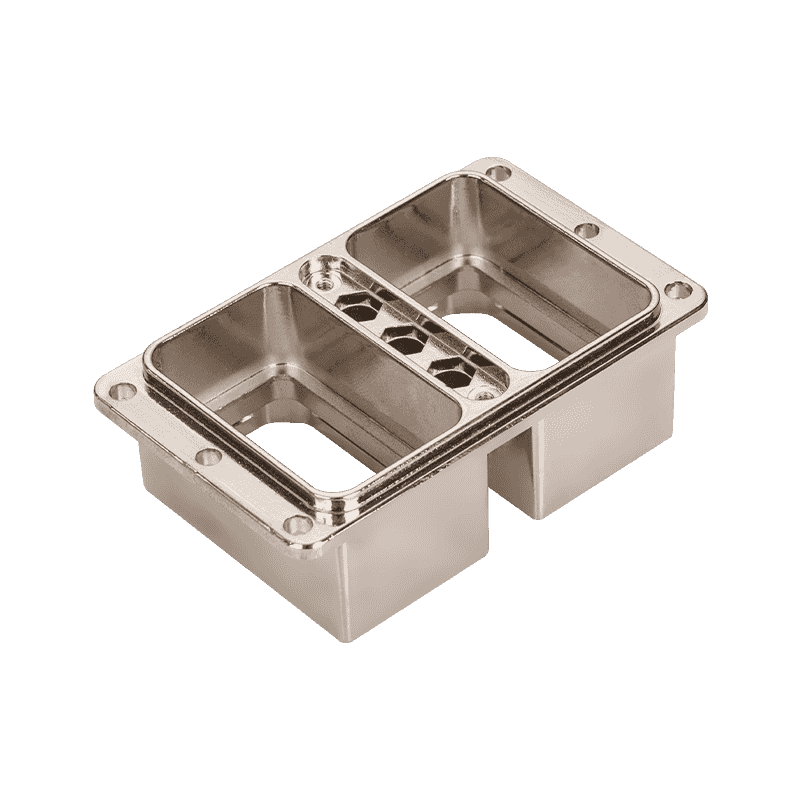

Alüminyum basınçlı döküm, erimiş alüminyumun yüksek basınç altında bir kalıba enjekte edilmesini içeren yaygın olarak kullanılan bir üretim işlemidir. Bu süreç otomotiv, havacılık ve elektronik gibi endüstrilerde yüksek hassasiyetli bileşenlerin üretilmesi için gereklidir. Ancak en büyük zorluklardan biri alüminyum döküm kalıpların aşınması ve yıpranmasıdır. Kalıp aşınması, kalıpların servis ömrünü önemli ölçüde kısaltabilir, bu da arıza sürelerinin artmasına, bakım maliyetlerinin artmasına ve üretim verimliliğinin azalmasına neden olabilir. Bu nedenle kalıp aşınmasının nasıl yönetileceğini ve azaltılacağını anlamak, basınçlı döküm prosesinin dayanıklılığını ve maliyet etkinliğini arttırmak açısından çok önemlidir.

Kalıp Aşınmasının Nedenlerini Anlamak

Alüminyum basınçlı dökümde kalıp aşınması çeşitli faktörlerden dolayı meydana gelir. Kalıp aşınmasının en yaygın nedenleri arasında termal döngü, mekanik stres, erozyon ve korozyon bulunur. Bu faktörler zamanla kalıp malzemesini bozabilir, çatlakların, yüzey pürüzlülüğünün ve dökümlerin kalitesini düşüren ve kalıbın ömrünü kısaltan diğer kusurların oluşmasına yol açabilir.

Termal döngü, döküm işlemi sırasında kalıbın tekrar tekrar ısıtılması ve soğutulması anlamına gelir. Erimiş alüminyum kalıba enjekte edildiğinde hızla soğuyup katılaşarak kalıbın önemli sıcaklık dalgalanmalarına maruz kalmasına neden olur. Bu sıcaklık değişiklikleri termal genleşmeye ve büzülmeye yol açabilir, bu da kalıp malzemesinde mikro çatlaklara neden olabilir ve sonuçta kalıbın bozulmasına neden olabilir.

Erimiş alüminyum yüksek basınç altında kalıp boşluğuyla temas ettiğinde mekanik stres oluşur. Alüminyumun uyguladığı kuvvet, özellikle erimiş metalin en yüksek hızla aktığı alanlarda kalıp yüzeyinde aşınmaya ve aşınmaya neden olabilir. Bu, kalıp yüzeyinin aşınmasına neden olabilir, bu da daha pürüzlü bir yüzey elde edilmesine ve nihai dökümün boyutsal doğruluğunun azalmasına yol açabilir.

Erozyon, kalıp aşınmasında bir diğer önemli faktördür. Erimiş alüminyumun yüksek basınçlı enjeksiyonu, kalıp yüzeyini yavaş yavaş aşındıran küçük metal parçacıklarını taşıyabilir. Bu özellikle metal akışının türbülanslı olduğu karmaşık geometrilere veya ince duvarlara sahip alanlarda problemlidir.

Korozyon aynı zamanda alüminyum dökümde de bir sorundur. Ortamda nem, rutubet ve bazı kimyasalların bulunması kalıp malzemesinin zamanla bozulmasına neden olarak pas oluşumuna veya kalıbı zayıflatan diğer aşındırıcı etkilere neden olabilir.

Kalıp Aşınmasını Azaltma Stratejileri

Alüminyum basınçlı dökümde kalıp aşınmasının azaltılması, aşınmanın temel nedenlerini ele alan çok yönlü bir yaklaşım gerektirir. Kalıpların hizmet ömrünü uzatmak ve genel üretim verimliliğini artırmak için çeşitli stratejiler kullanılabilir. Bu stratejiler arasında kalıp malzemelerinin optimize edilmesi, soğutma ve ısıtma sistemlerinin iyileştirilmesi ve daha iyi bakım uygulamalarının benimsenmesi yer alıyor.

Doğru Kalıp Malzemesini Seçmek

Kalıp malzemelerinin seçimi, aşınmanın azaltılmasında ve kalıpların ömrünün uzatılmasında kritik bir rol oynar. Yüksek termal iletkenliğe, dayanıklılığa ve termal döngüye, erozyona ve korozyona karşı dirence sahip malzemeler alüminyum döküm için idealdir. Bazı yaygın kalıp malzemeleri arasında H13 gibi yüksek mukavemetli çelik alaşımları ve kalıbın aşınma ve korozyona karşı direncini artıran özel kaplamalar bulunur.

H13 çeliği, termal şok ve aşınmaya karşı yüksek direnci nedeniyle alüminyum dökümde yaygın olarak kullanılır. Döküm işlemiyle ilişkili yüksek sıcaklıklara dayanma kapasitesine sahiptir ve çatlamaya ve yüzey bozulmasına karşı dayanıklıdır. Ayrıca krom kaplama veya nitrürleme gibi yüzey kaplamaları kalıbın aşınma, erozyon ve korozyona karşı direncini daha da artırabilir. Bu kaplamalar, termal döngü ve mekanik stresten kaynaklanan hasarlara daha az eğilimli, sert ve dayanıklı bir yüzey oluşturur.

Bazı durumlarda aşınma ve korozyona karşı ilave direnç gerektiren kalıplar için seramik malzemelerin veya kompozit malzemelerin kullanılması da düşünülebilir. Bu malzemeler özellikle kalıbın agresif kimyasal reaksiyonlara veya yüksek sıcaklıklara maruz kaldığı ortamlarda etkilidir.

Soğutma ve Isıtma Sistemlerinin Optimize Edilmesi

Kalıp aşınmasını en aza indirmek için verimli soğutma ve ısıtma çok önemlidir. Yetersiz soğutma, aşırı ısı oluşumuna neden olarak termal strese ve kalıbın deformasyonuna neden olabilir. Öte yandan aşırı agresif soğutma, hızlı termal döngüye neden olabilir ve bu da kalıp malzemesinde çatlak ve diğer kusurların oluşumunu şiddetlendirebilir.

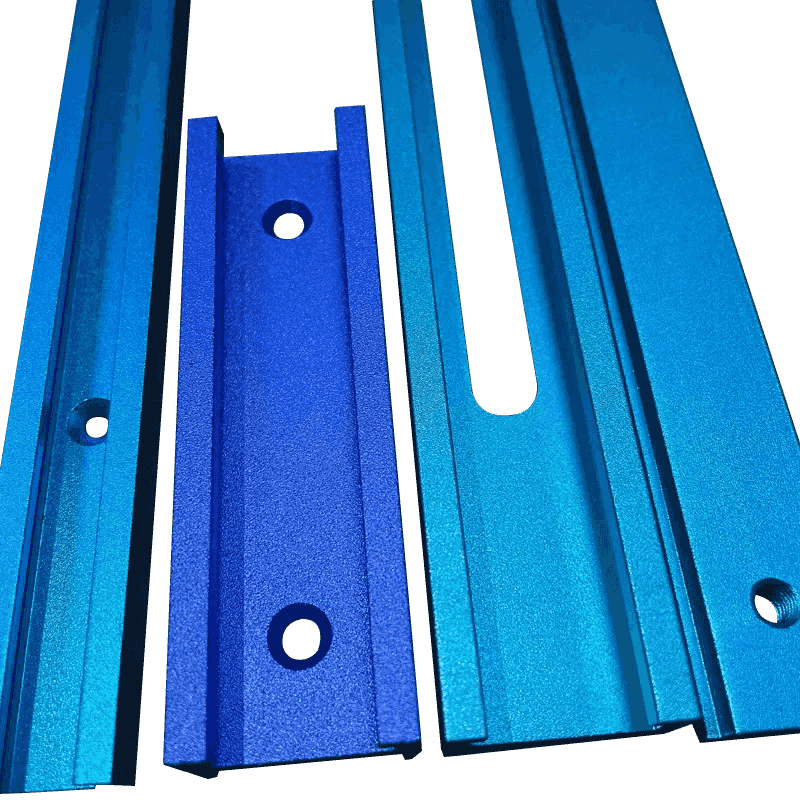

Soğutma sistemini optimize etmek için kalıbı etkili bir soğutma kanalı düzeniyle tasarlamak önemlidir. Bu, kalıbın eşit şekilde soğutulmasını ve sıcak noktaların önlenmesini sağlar. Doğru soğutma, termal yorgunluğa ve çatlamaya katkıda bulunabilecek eşit olmayan genleşme ve büzülmeyi önler. Soğutma kanalları, kalıp sistemi ve boşluk gibi döküm işlemi sırasında en fazla ısıya maruz kalan kalıp alanlarına stratejik olarak yerleştirilmelidir.

Kalıp tasarımını optimize etmenin yanı sıra erimiş alüminyumun sıcaklığı da dikkatli bir şekilde kontrol edilmelidir. Döküm işlemi boyunca tutarlı bir sıcaklığın korunması, kalıptaki aşırı sıcaklık dalgalanmalarının önlenmesine yardımcı olur. Bu, termal stresi azaltır ve küf hasarı riskini en aza indirir. Bazı durumlarda, gelişmiş sıcaklık izleme sistemlerinin kullanılması, kalıp sıcaklığına ilişkin gerçek zamanlı veriler sağlayarak üretim sırasında daha iyi kontrol ve ayarlamalara olanak sağlayabilir.

Kalıp Üzerindeki Mekanik Stresin Azaltılması

Erimiş alüminyumun enjeksiyon basıncı ve hızı kontrol edilerek kalıp üzerindeki mekanik stres azaltılabilir. Enjeksiyon parametrelerini ayarlayarak dolum işlemi sırasında kalıba uygulanan kuvveti en aza indirmek mümkündür. Bu, özellikle metal akışının en yoğun olduğu alanlarda kalıp yüzeyinin aşınmasını ve erozyonunu azaltmaya yardımcı olabilir.

Ek olarak yükselticilerin ve havalandırma deliklerinin kullanılması erimiş alüminyum akışının kontrol edilmesine yardımcı olabilir, türbülansı önleyebilir ve kalıbın hassas alanlarında erozyon olasılığını azaltabilir. Uygun yolluk tasarımı, erimiş metalin kalıp boşluğuna eşit şekilde akmasını sağlamak, yüksek basınç alanlarından kaçınmak ve aşınma potansiyelini en aza indirmek için de çok önemlidir.

Düzenli Kalıp Bakımının Uygulanması

Kalıpların iyi durumda kalmasını ve hizmet ömrü boyunca etkili bir şekilde çalışmaya devam etmesini sağlamak için düzenli bakım şarttır. Bakım faaliyetleri, kalıp arızasına yol açmadan önce herhangi bir aşınma veya hasar belirtisini gidermek için rutin denetimleri, temizliği ve onarımları içerebilir. Küçük sorunları erkenden tanımlayıp ele alarak, kalıbın ömrünü uzatmak ve maliyetli arıza sürelerini veya onarımları önlemek mümkündür.

Her üretim döngüsünden sonra kalıbın temizlenmesi, korozyona ve erozyona katkıda bulunabilecek metal kalıntısının birikmesini önlemek için özellikle önemlidir. İnatçı kalıntıları gidermek için özel temizlik maddeleri kullanılabilirken, zamanla pürüzlü hale gelmesi durumunda kalıbın yüzeyinin eski haline getirilmesi için aşındırıcı temizleme yöntemleri kullanılabilir. Ayrıca hareketli parçaların ve bağlantı noktalarının yağlanması, döküm işlemi sırasında sürtünmenin ve aşınmanın azaltılmasına yardımcı olabilir.

Kalıbın soğutma sisteminin durumunu izlemek, soğutma kanallarında herhangi bir tıkanıklık veya sızıntı olup olmadığını kontrol etmek de önemlidir. Bakımlı bir soğutma sistemi tutarlı kalıp sıcaklığı sağlayarak termal yorulmayı ve çatlamayı önlemeye yardımcı olur. Düzenli bakım kontrolleri, kalıbın aşırı aşınmaya maruz kalabileceği alanları da tespit ederek zamanında onarım veya değiştirme yapılmasına olanak tanır.

Kalıp Yüzey Kaplamalarının Kullanımı

Kalıba yüzey kaplamaları uygulamak aşınmaya, korozyona ve termal hasara karşı ek bir koruma katmanı sağlayabilir. Krom kaplama, nitrürleme veya seramik kaplamalar gibi kaplamalar, kalıbın yüzey sertliğini ve termal döngüye karşı direncini artırmaya yardımcı olur. Bu kaplamalar, özellikle yolluk sistemi ve kalıp boşluğu gibi yüksek strese veya aşınmaya maruz kalan alanlarda kalıbın ömrünü önemli ölçüde uzatabilir.

Yüzey kaplamaları, kalıbın aşınma direncini artırmanın yanı sıra dökümlerin yüzey kalitesini de geliştirebilir. Daha pürüzsüz bir kalıp yüzeyi sürtünmeyi azaltır ve erimiş alüminyumun akışını iyileştirir; bu da daha kaliteli dökümlere ve kalıpta daha az aşınmaya yol açabilir. Yüzey kaplamaları ayrıca kalıbın temizlenmesini kolaylaştırır, metal kalıntısı oluşumunu azaltır ve korozyonu önler.

Kalıp Malzemeleri ve Kaplamaların Karşılaştırılması

| Malzeme/Kaplama | Avantajları | Ortak Uygulamalar |

|---|---|---|

| H13 Çelik | Yüksek basınç altında dayanıklı, yüksek termal şok direnci | Alüminyum döküm kalıplarında yaygın olarak kullanılır |

| Krom Kaplama | Yüzey sertliğini ve korozyon direncini artırır | Yolluk sistemleri ve boşluklar gibi yüksek aşınmalı alanlarda kullanılır |

| nitrürleme | Sertliği, aşınma direncini ve yorulma mukavemetini artırır | Termal döngüye maruz kalan kalıplar için idealdir |

| Seramik Kaplamalar | Yüksek sıcaklık dayanımı, yapışmaz özellikler | Yüksek ısıya ve aşındırıcı koşullara maruz kalan kalıplar için kullanılır |

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.