Alüminyum alaşımlı güç alet parçalarının gücü, yüksek yük işlemlerinin gereksinimlerini karşılamak için ölme yeterli midir?

03-06-2025 Ölüm işlemi altında alüminyum alaşım parçalarının temel güç özellikleri

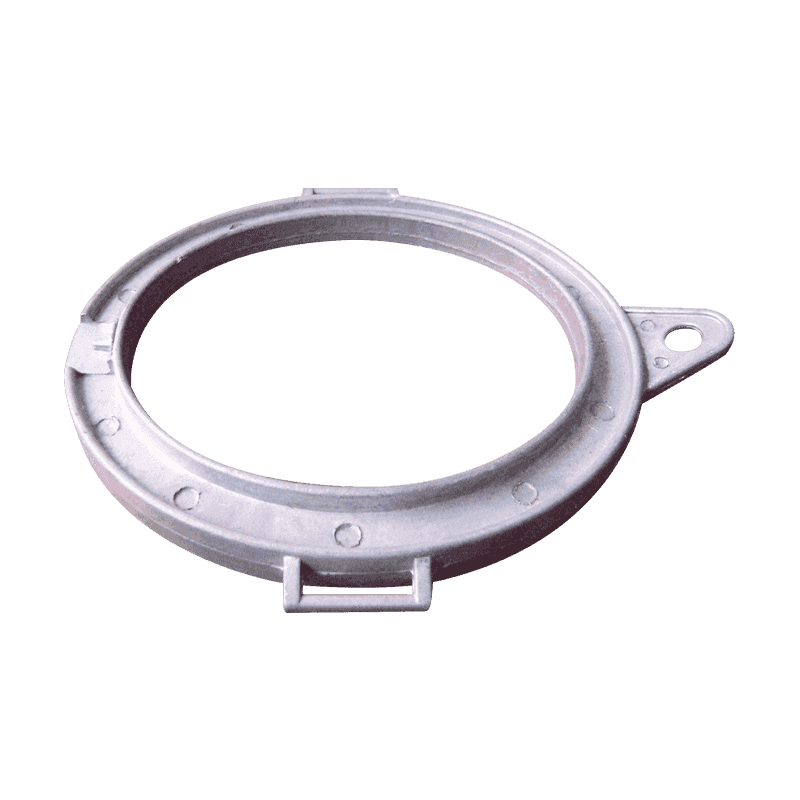

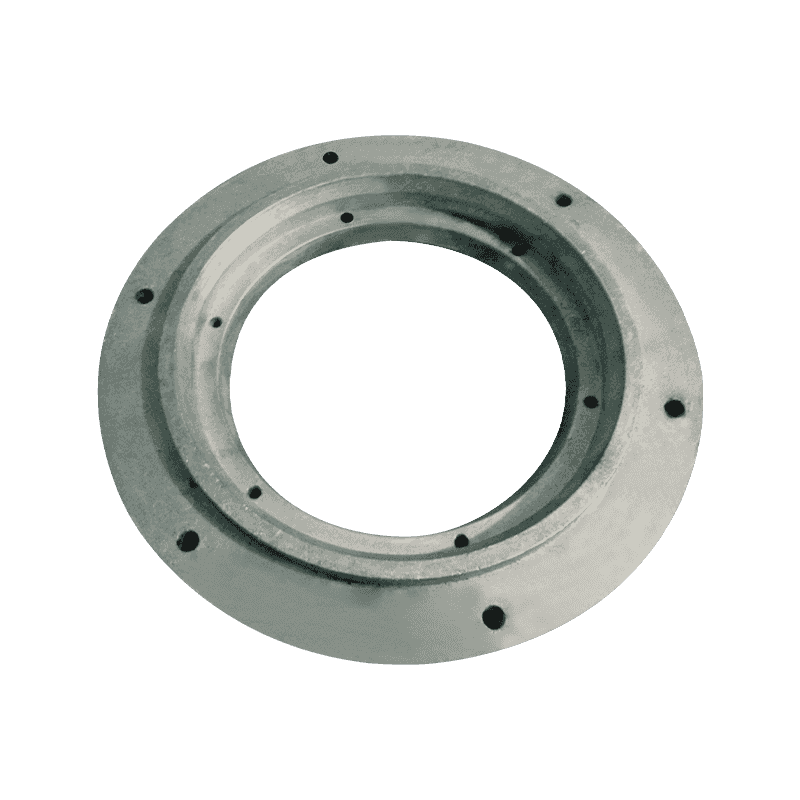

Alüminyum alaşım kalıp dökümü düşük yoğunlukları, ışık yapıları ve yüksek kalıplama verimliliği nedeniyle elektrikli alet muhafazalarında ve iç yapısal parçalarda yaygın olarak kullanılmaktadır. ADC12, A380, ALSI9CU3 vb. Gibi yaygın malzemeler iyi bir gerilme mukavemeti ve darbe direncine sahiptir. Alüminyum alaşımının mutlak mukavemeti dövme çelik veya paslanmaz çelikten daha düşük olmasına rağmen, yük taşıyan boşluk, tasarım sırasında duvar kalınlığı dağılımı, kaburga düzenlemesi vb. Konut, koruyucu yapı veya elektrik aletlerinin basınç taşıyan kısımları için, temel güçleri günlük kullanım için gereken mekanik gereksinimleri karşılayabilir.

Yapısal tasarım ve kuvvet dağılımının güç performansı üzerindeki etkisi

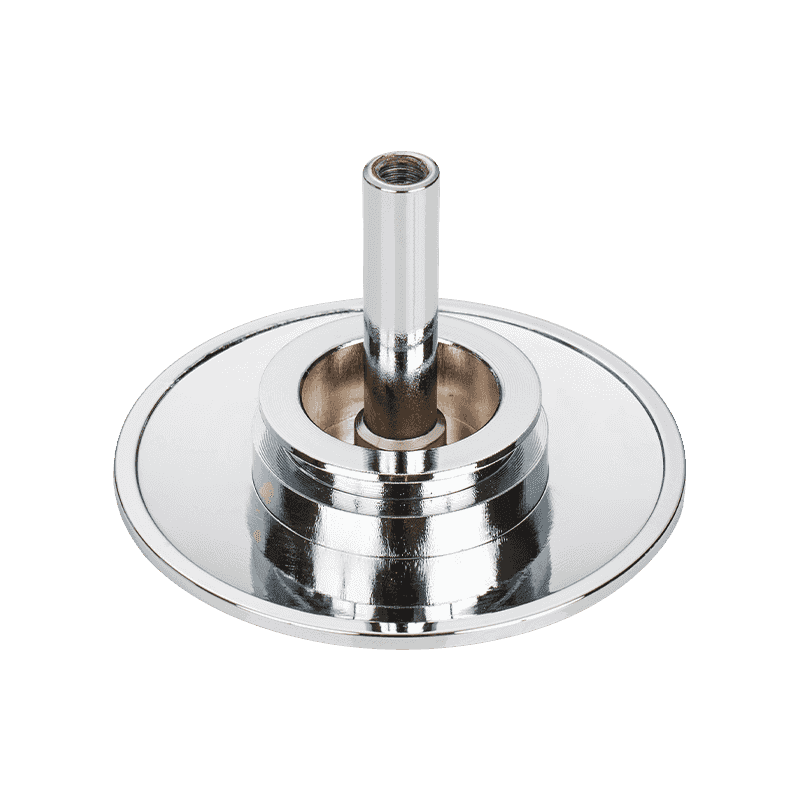

Kalıp dökümlerinin tasarım sırasında yapısal homojenlik ve stres dağılım ilkelerini dikkate alması gerekir. Stres konsantrasyonu, kaburgaların, kaburgaları veya fileto geçişlerini destekleyerek azaltılabilir, böylece toplam yük taşıma kapasitesini iyileştirebilir. Elektrikli aletlerdeki kalıp döküm parçalarının genellikle aralıklı titreşime, yüksek frekanslı rotasyona ve reaksiyon kuvveti etkisine dayanması gerekir. Bu nedenle, makul yapısal tasarım sadece yük taşıyan performansı iyileştirmenin anahtarı değil, aynı zamanda kullanım sırasında parçaların stabilitesi ile doğrudan ilişkilidir.

Kalıp döküm kalıp kalitesinin mukavemet tutarlılığı üzerindeki etkisi

Ölüm işlemi sırasında büzülme delikleri, gözenekler, soğuk kapanmalar ve diğer kusurlar meydana gelirse, parçaların iç yapısının kompaktlığı etkilenecek ve bu da lokal güçte bir azalmaya neden olacaktır. Kalıp dökülen parçaların kalitesini sağlamak için, küf sıcaklığı, alaşım dökme hızı, egzoz sistemi ve küf tasarımı gibi anahtar işlem parametrelerinin kontrol edilmesi gerekir. Bitmiş parçaların genellikle mukavemet dağılımlarını doğrulamak için X-ışını tespiti, metalografik analiz veya mekanik testlerle doğrulanması gerekir. Kitle üretiminde, kalıp döküm işleminin kontrol edilebilirliği, genel gücün tutarlılığını sağlamak için büyük önem taşımaktadır.

Yüksek yük senaryoları için uygun uygulama sınırları

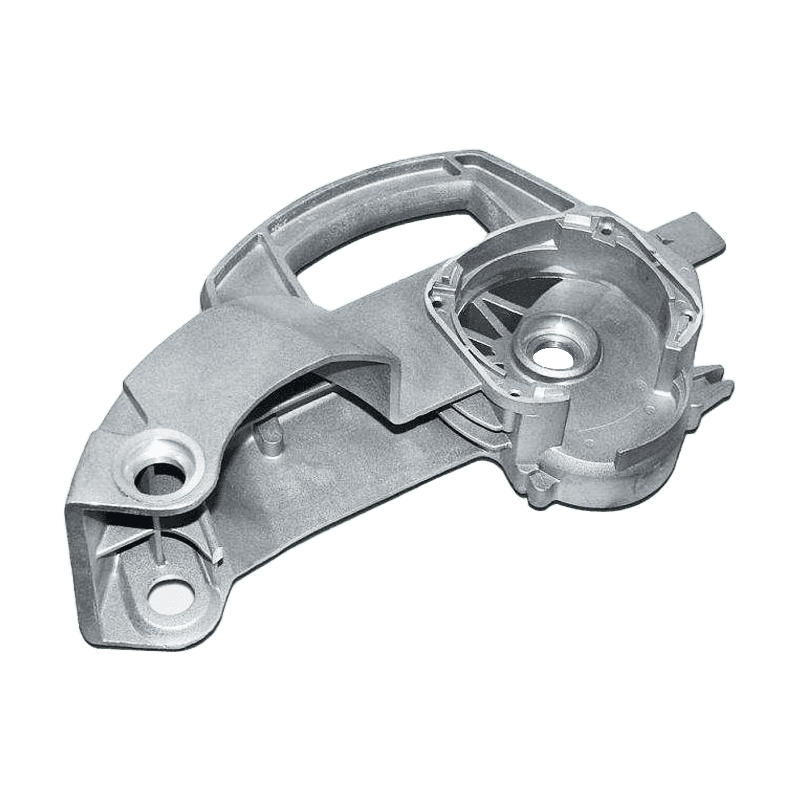

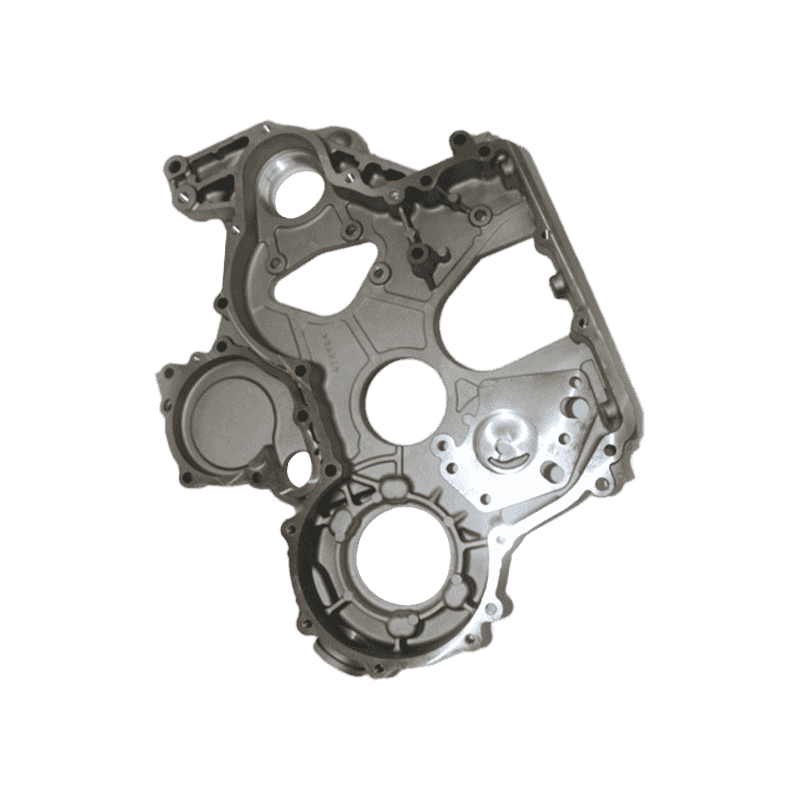

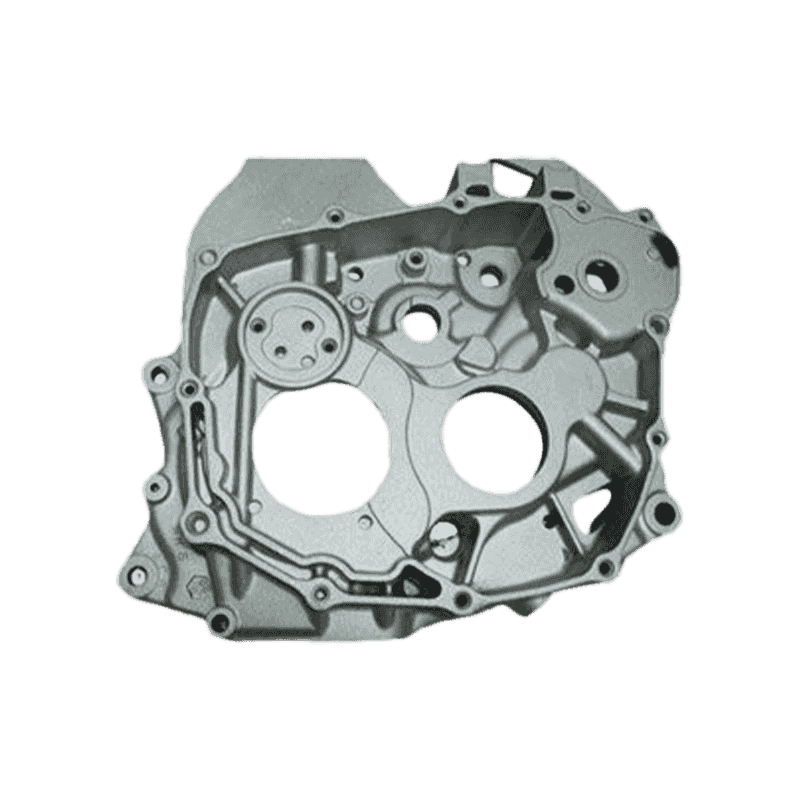

Şanzıman gövdesinde, ön koruma plakasında, dişli boşluğunda ve elektrikli aletlerin diğer bölümlerinde kalıp döküm alüminyum alaşım parçaları yaygın olarak kullanılsa da, bazı yapılar hala yüksek frekans, yüksek etkili ve yüksek sıcaklıklı ortamlar altında yetersiz mukavemet veya deformasyon problemleriyle karşılaşabilir. Örneğin, ağır endüstriyel sondaj makineleri, darbe anahtarları ve diğer yüksek yoğunluklu operasyonlar ve uzun çalışma döngüleri, parçaların yorgunluk performansı üzerine daha yüksek gereksinimler getirir. Bu senaryolarda, güçlendirilmiş alüminyum alaşım malzemeleri eşleştirmek veya ısı işlemi, infiltrasyon ve diğer yöntemler yoluyla mekanik özellikleri iyileştirmek gerekir.

Güç performansını optimize etmek için işleme sonrası işlemle birlikte

Mukavemeti daha da iyileştirmek için, alüminyum alaşım kalıp dökümleri, organizasyondaki SI ve Cu elemanlarını çökeltmek ve sertleştirmek için genellikle T5 veya T6 ısıl işlem işlemini kullanır. Aynı zamanda, bazı önemli parçalar bağlantı doğruluğunu ve mekanik stabiliteyi sağlamak için mekanik işlemlerle desteklenecektir. Yüzey işlemi açısından, anodizasyon ve elektroforetik kaplama gibi süreçler sadece korozyon direncini iyileştirmeye yardımcı olmakla kalmaz, aynı zamanda dış kuvvet etkisine karşı belirli tamponlama koruması sağlar.

Gerçek durumlarda uygulama performansı

Belirli bir el açısı öğütücü modeli gibi gerçek ürün uygulamalarında, ön kabuğu ADC12 kalıp dökümünü kullanır. Bu yapının, belirgin çatlaklar veya deformasyon olmadan yüksek hızlı bir titreşim ortamında yüzlerce saat boyunca stabil bir şekilde çalışabileceği doğrulanmıştır. Ek olarak, yüksek frekanslı sökme ve montaj elektrik anahtarlarının kabuk yapısında, kalıp döküm alüminyum alaşımları da yaygın olarak kullanılır ve burulma ve sıkıştırma direnci gereksinimleri, kaburga konumu ve kalınlık oranının kontrolü ile karşılanır. .

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.