Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

Devamını okuAlüminyum alaşım otomatik şasi parçaları kalıp döküm

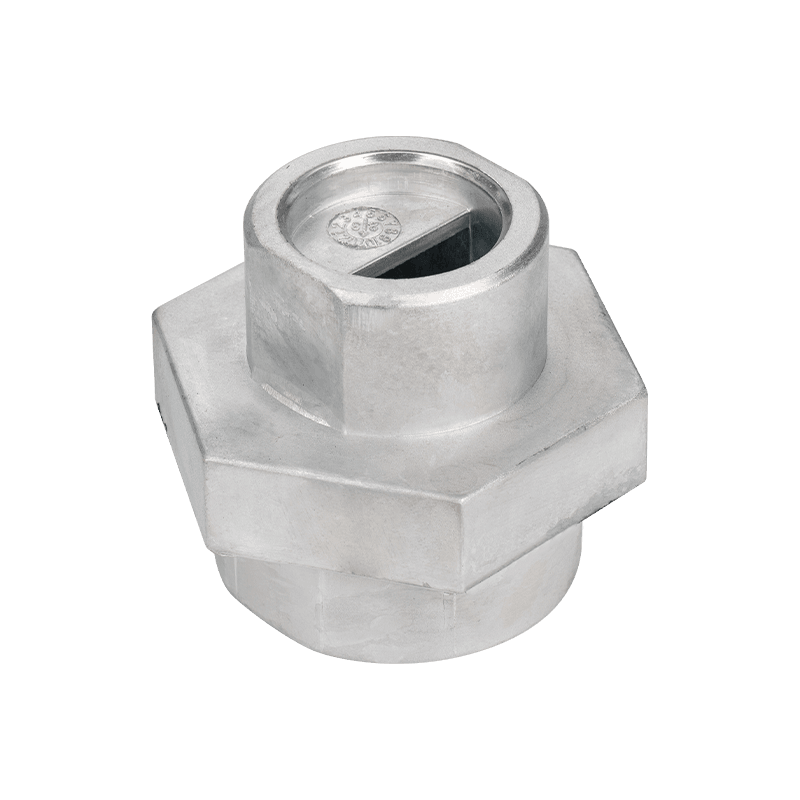

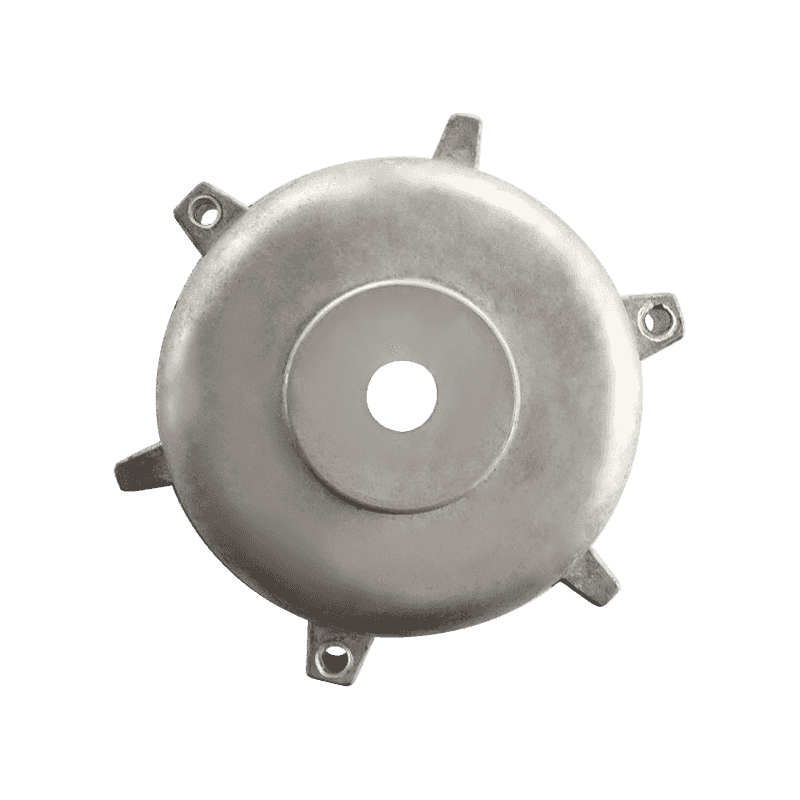

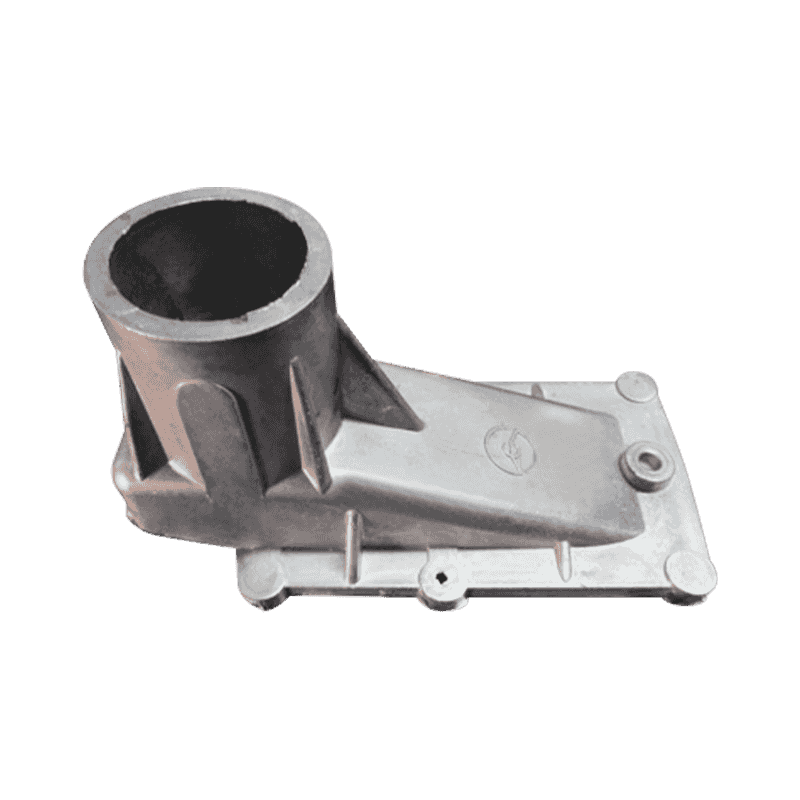

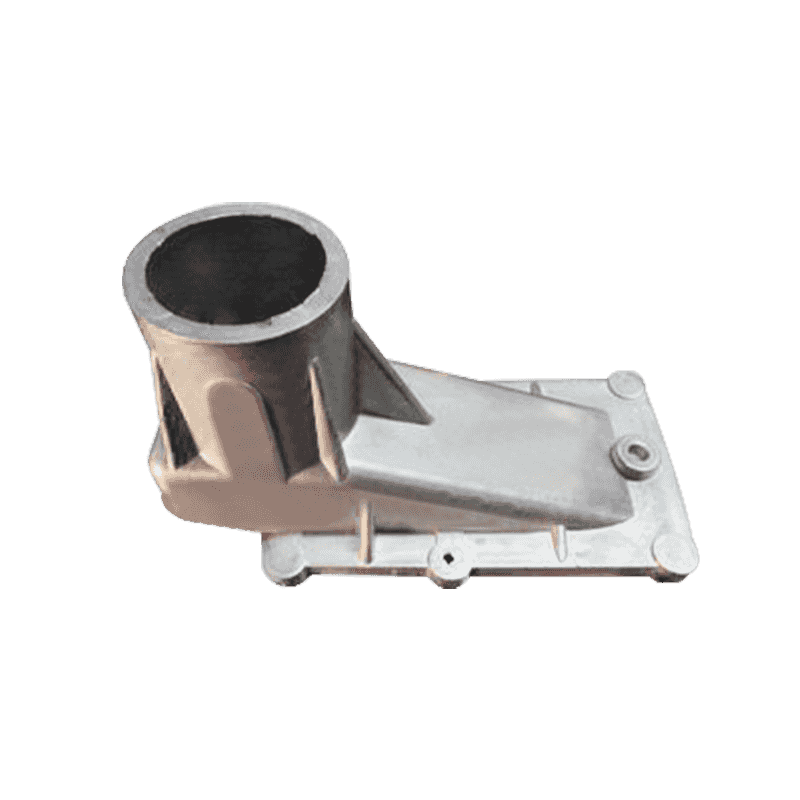

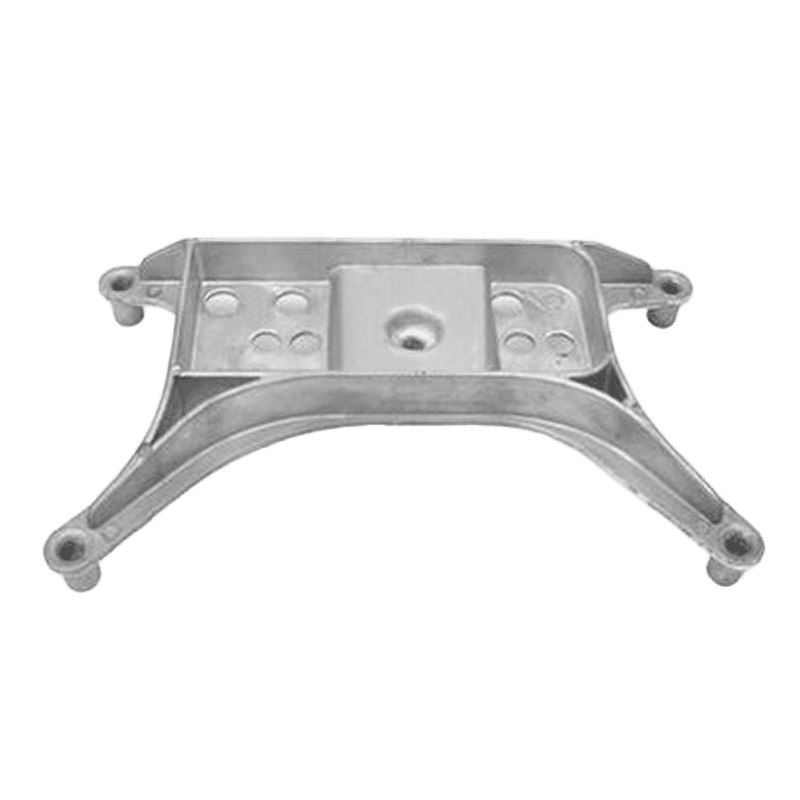

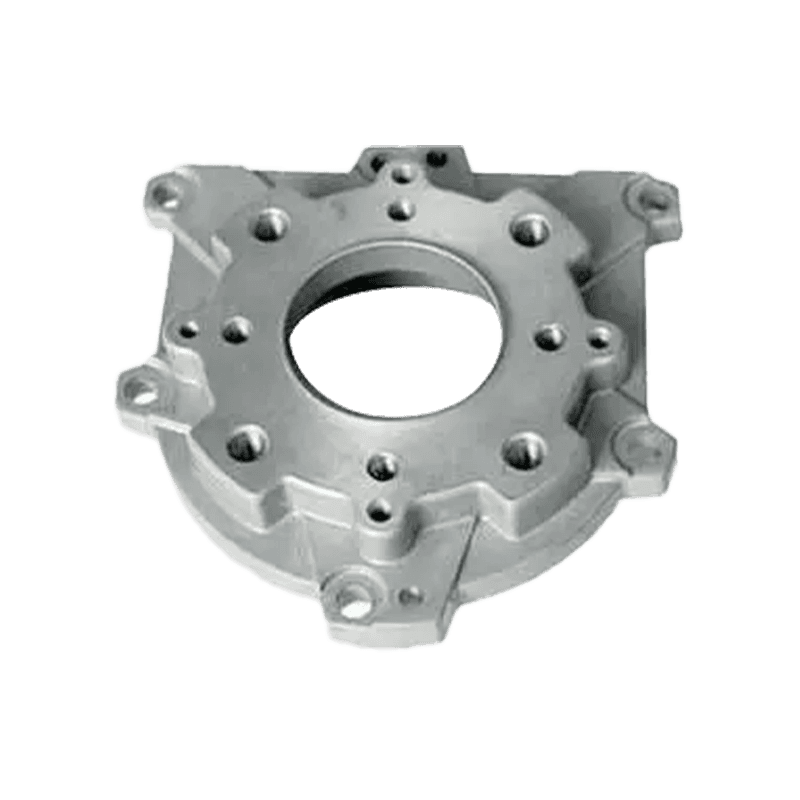

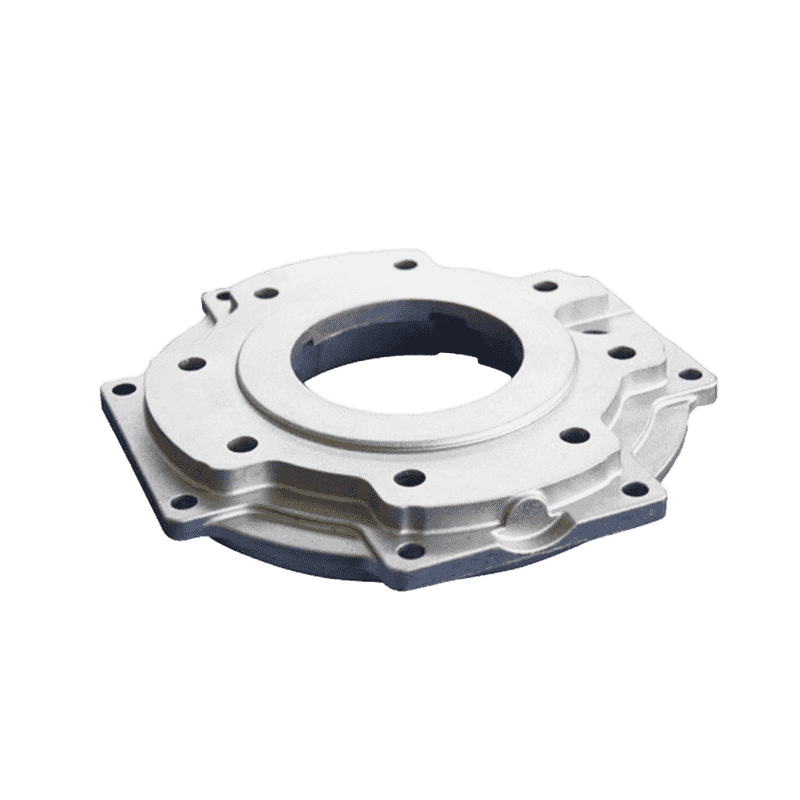

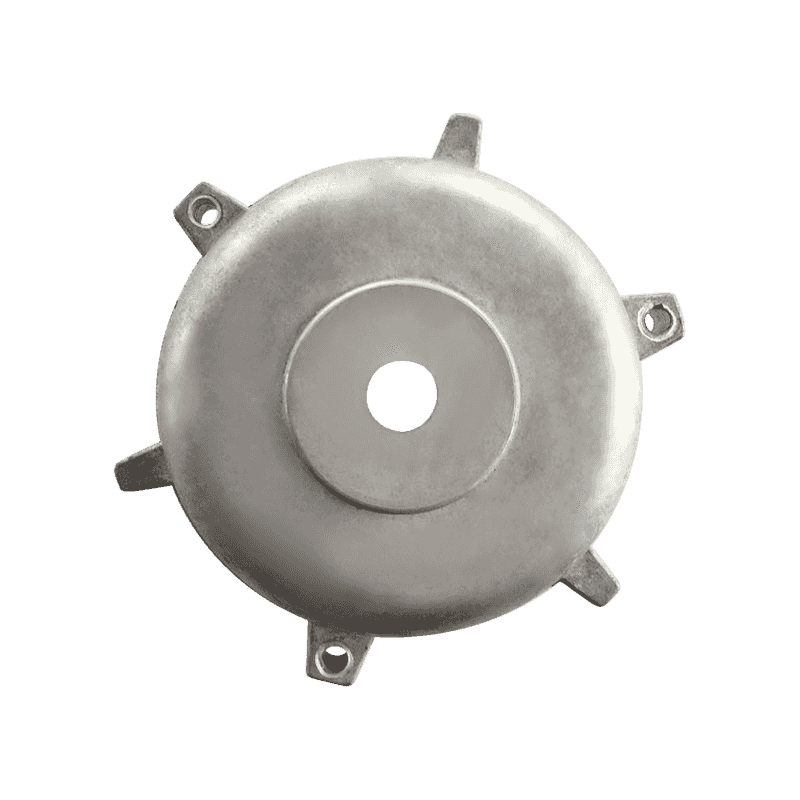

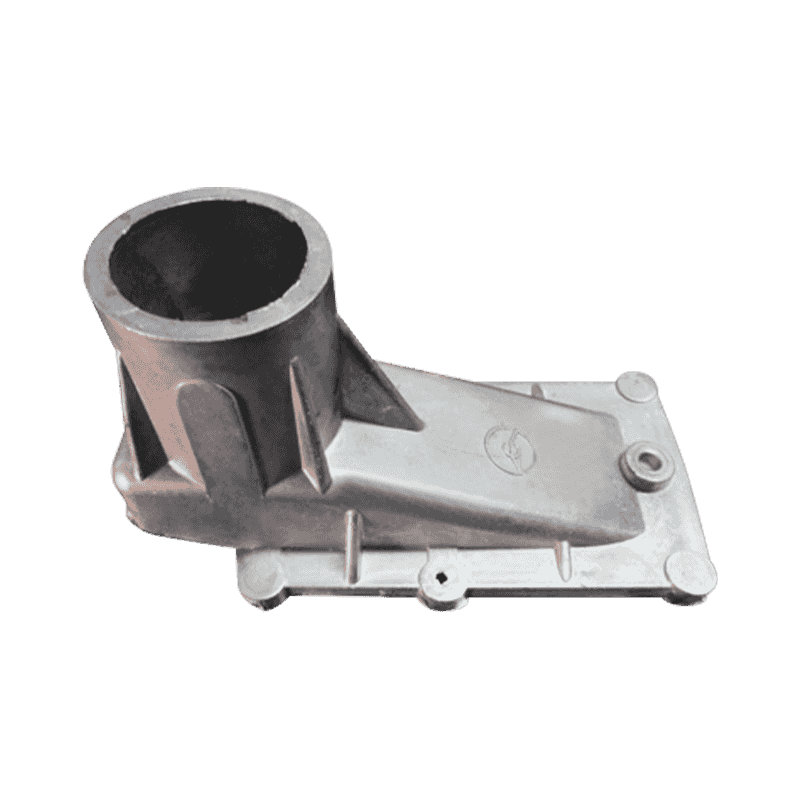

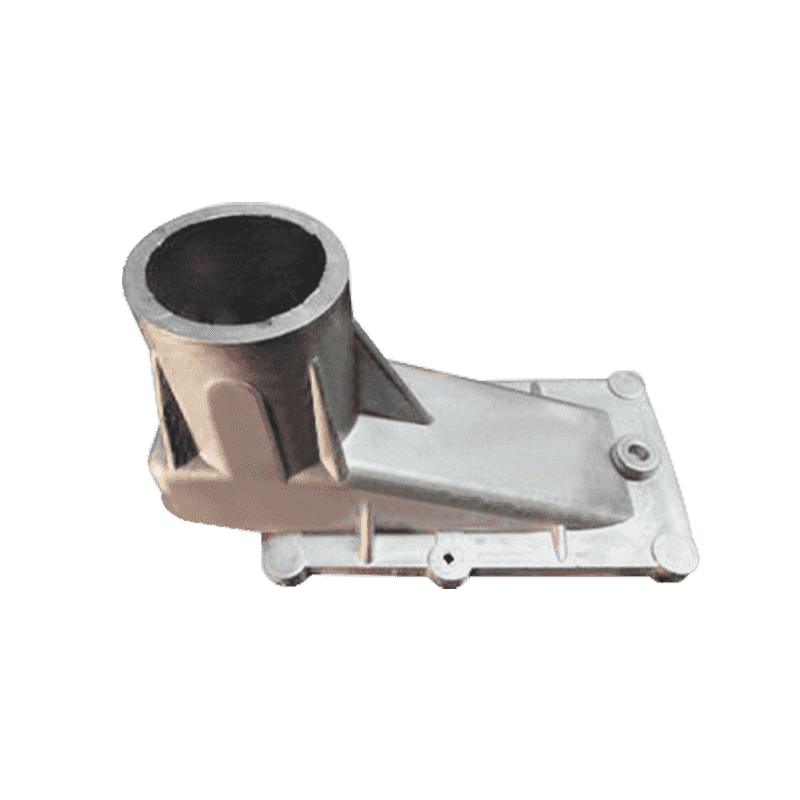

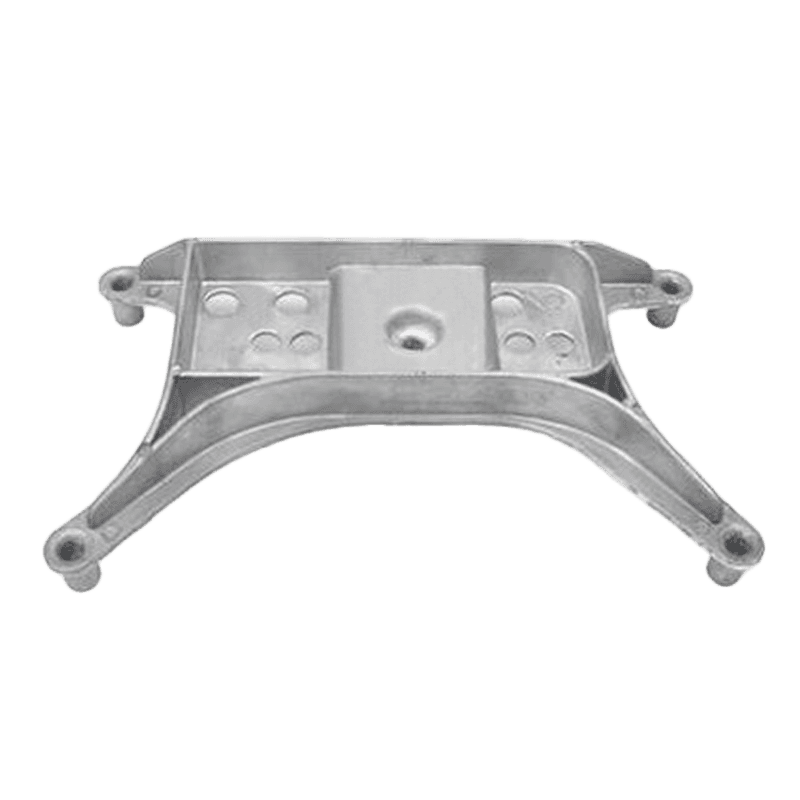

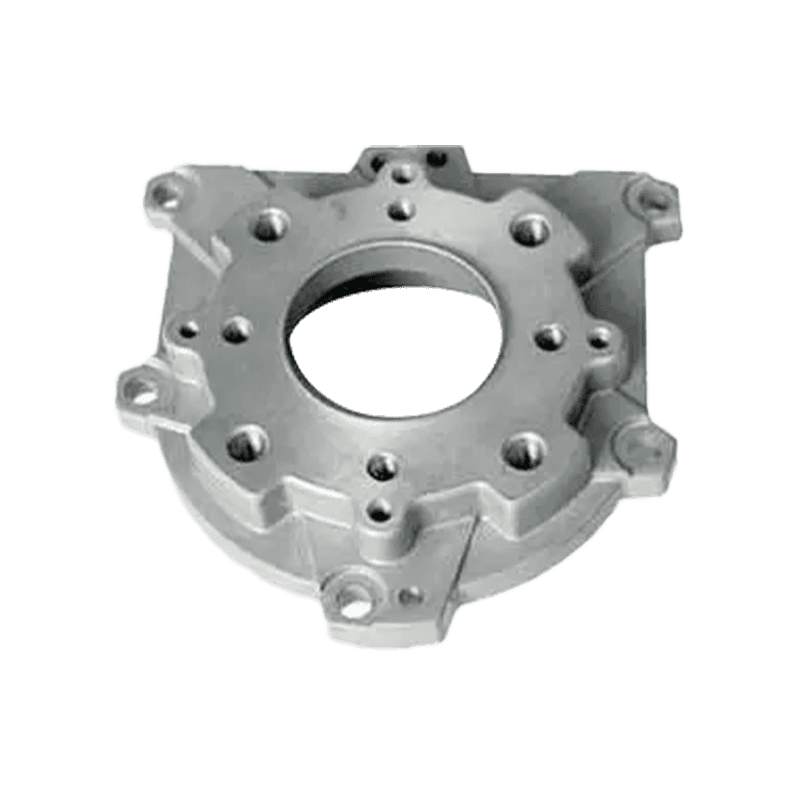

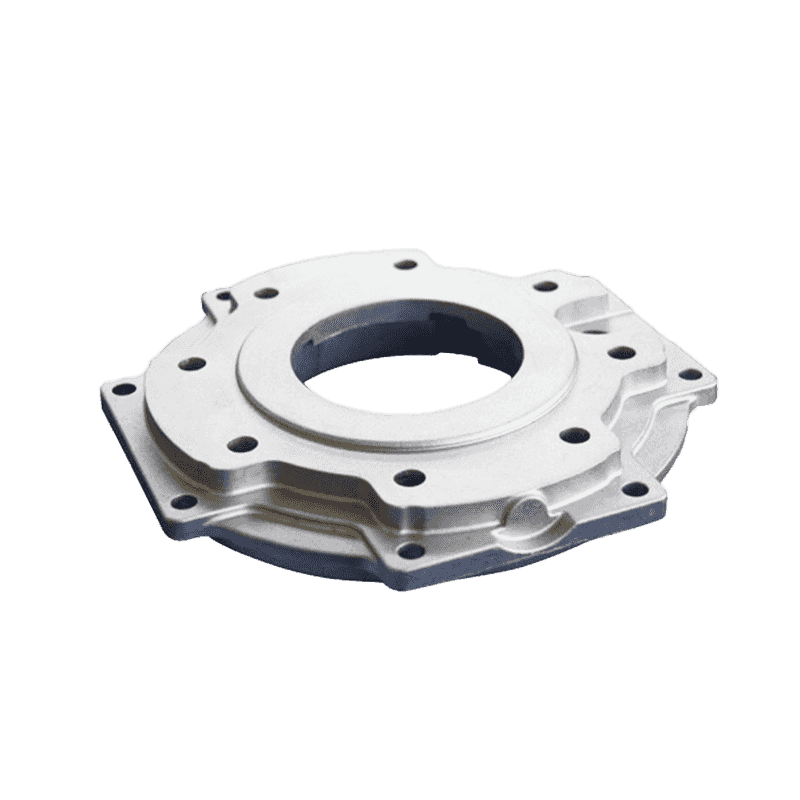

Hafif, yüksek mukavemetli, korozyona dayanıklı bir metal malzeme olarak alüminyum alaşımlı oto şasi parçaları, otomobil üretimi alanında yaygın olarak kullanılmaktadır. Otomobil endüstrisinin sürekli geliştirilmesiyle, otomobil şasi parçaları için gereksinimler, özellikle güvenlik, konfor ve çevre koruması açısından yükseliyor.

Alüminyum alaşımı yüksek mukavemete ve sertliğe sahiptir ve büyük yüklere ve darbe kuvvetlerine dayanabilir, böylece otomobil sürüşünün stabilitesini ve güvenliğini sağlar. Geleneksel çelik ile karşılaştırıldığında, alüminyum alaşımı daha düşük bir yoğunluğa sahiptir, bu da otomobil şasi parçalarının ağırlığını büyük ölçüde azaltır, böylece enerji tüketimini ve emisyonlarını azaltır. Bu sadece otomobilin yakıt ekonomisini iyileştirmeye yardımcı olmakla kalmaz, aynı zamanda çevreye kirliliği de azaltır.

Alüminyum alaşımı iyi korozyon direncine sahiptir ve çeşitli zorlu ortamlarda kararlı performansı koruyabilir. Bu özellikle otomobil şasi parçaları için önemlidir, çünkü genellikle nem ve tuz spreyi gibi zararlı ortamlara maruz kalırlar. Alüminyum alaşımının korozyon direnci, şasi parçalarının servis ömrünü etkili bir şekilde genişletebilir, onarım ve değiştirme sıklığını azaltabilir ve bakım maliyetlerini azaltabilir.

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

Anahtar avantajlar nelerdir Alüminyum alaşım otomatik şasi parçaları kalıp döküm Teknoloji?

Alüminyum alaşımı, otomotiv şasi parçaları için özellikle önemli olan hafifliğin özelliklerine sahiptir. Hafif şasi parçaları sadece aracın toplam ağırlığını azaltmakla kalmaz, aynı zamanda yakıt verimliliğini artırabilir ve emisyonları azaltabilir. Bu nedenle, şasi parçaları üretmek için alüminyum alaşımının kullanılması, giderek daha sıkı çevresel düzenlemeleri ve enerji tasarrufu ve çevre dostu araçlara yönelik tüketici talebini karşılamaya yardımcı olur.

Alüminyum alaşımı mükemmel mekanik özelliklere ve korozyon direncine sahiptir. Geleneksel çelik malzemelerle karşılaştırıldığında, alüminyum alaşım yüksek sıcaklık ve nemli ortamlarda daha iyi performans gösterir ve paslanması kolay değildir, bu da otomotiv şasi parçalarının uzun süreli kullanımı ve bakımı için önemli bir avantajdır. Buna ek olarak, alüminyum alaşımının mukavemeti ve sertliği, otomotiv şasi parçalarının gereksinimlerini karşılamak için yeterlidir ve karmaşık yol koşulları altında stabilitesini ve güvenliğini sağlar.

Alüminyum alaşımı güçlü işlenebilirliğe sahiptir ve kalıp dökümü için uygundur. Die döküm teknolojisi, her bir şasi parçasının boyutsal doğruluğunu ve tutarlılığını sağlayarak yüksek hassasiyetli ve karmaşık şekil parçaları üretimini sağlayabilir. Bu, özellikle tüm aracın montaj kalitesini ve performansını artırmaya yardımcı olan otomobil üretiminde montaj ve eşleşme için özellikle önemlidir. Buna ek olarak, Die döküm teknolojisi de büyük ölçekli üretim sağlayabilir, üretim maliyetlerini azaltabilir ve üretim verimliliğini artırabilir.

Alüminyum alaşım malzemeleri yüksek geri dönüşüm oranına sahiptir. Alüminyum alaşımı, kaynak atıklarını ve çevre kirliliğini azaltmak için geri dönüştürülebilir. Bu sadece sürdürülebilir kalkınma kavramına uygun değildir, aynı zamanda üretim maliyetlerini azaltabilir ve işletmelerin ekonomik faydalarını artırabilir.

Alüminyum alaşım otomobil şasi parçalarının kalıp dökümünün kalitesi ve güvenilirliği nasıl sağlanır?

Hammadde seçimi çok önemlidir. Yüksek kaliteli alüminyum alaşımlı hammaddeler, şasi parçalarının kalitesini sağlamak için temeldir. Alüminyum alaşım malzemeleri seçerken, kimyasal bileşimleri, saflık ve performans göstergeleri dikkate alınmalıdır. Sıkı malzeme denetimi ve tarama süreçleri, düşük malzemelerin üretim sürecine girmesini etkili bir şekilde önleyebilir ve kaynaktan ürün kalitesini sağlayabilir.

Kalıp döküm işleminin kontrolü anahtardır. Ölüm işleminde sıcaklık, basınç ve hız gibi parametrelerin nihai ürünün kalitesi üzerinde önemli bir etkisi olacaktır. Bu nedenle, her parametrenin optimal aralıkta olmasını sağlamak için gelişmiş kalıp döküm ekipmanı ve proses teknolojisine ihtiyaç vardır. Örneğin, alüminyum sıvının dökme sıcaklığının ve kalıp sıcaklığının makul kontrolü, dökümlerin gözeneklerini ve büzülme deliklerini azaltabilir ve dökümlerin yoğunluğunu ve mukavemetini artırabilir. Aynı zamanda, kalıp döküm hızını ve basıncını optimize etmek, dökümlerin deformasyonunu ve çatlamasını azaltabilir ve boyutsal doğruluk ve yüzey kalitesini artırabilir.

Kalıp tasarımı ve bakımı, kalıp döküm kalitesini sağlamak için de önemli bağlantılardır. Yüksek kaliteli kalıp tasarımı, dökümlerin kalıplama etkisini geliştirebilir ve kusurları ve hurda oranlarını azaltabilir. Kalıpın düzenli olarak bakımı ve bakımı, kalıbın servis ömrünü uzatabilir ve her kalıp dökümün stabilitesini ve kıvamını sağlayabilir.

Üretim sürecinde, katı kalite denetimi ve kontrolü vazgeçilmezdir. X-ışını kusuru tespiti, ultrasonik inceleme, üç koordinat ölçümü vb. Gibi modern muayene ekipmanı ve ortalamaları, iç kusurları, dökümlerin boyutsal doğruluğunu ve yüzey kalitesini kapsamlı bir şekilde inceleyebilir ve zamanında keşfedebilir ve doğru sorunlar olabilir. Buna ek olarak, bir ses kalitesi yönetim sistemi oluşturmak ve tam süreli kalite izleme ve kayıt uygulamak, her ürünün kalitesinin standartları ve gereksinimleri karşılamasını sağlayabilir.

Yetenek yetiştiriciliği ve teknik eğitim aynı zamanda alüminyum alaşım otomotiv şasi bileşenlerinin kalıp dökümünün kalitesini ve güvenilirliğini sağlamanın anahtarıdır. Yetenekli operatörler ve profesyonel teknik ekipler, üretim sürecinde ortaya çıkan sorunları derhal keşfedebilir ve çözebilir, üretim verimliliğini ve ürün kalitesini artırabilir. Bu nedenle, işletmeler çalışanların teknik eğitim ve beceri geliştirmelerini güçlendirmeli ve genel teknik seviyeyi ve yönetim seviyesini sürekli olarak geliştirmelidir.

Alüminyum alaşım otomobil şasi bileşenleri için kalıp döküm teknolojisinin gelecekteki geliştirme eğilimi nedir?

Hafif siklet, alüminyum alaşım kalıp döküm teknolojisinin gelişiminin odak noktası olmaya devam edecektir. Küresel enerji krizi ve çevre sorunları giderek daha ciddi hale geldikçe, otomobil üreticileri yakıt ekonomisine ve araçların çevresel performansına daha fazla dikkat ediyorlar. Alüminyum alaşımı, hafif ve yüksek mukavemeti nedeniyle otomobil şasi bileşenlerinde daha yaygın olarak kullanılacaktır. Gelecekte, hafif malzemeler ve yapısal tasarım kombinasyonu araç performansını ve verimliliğini daha da artıracak ve tüketicilerin ve düzenlemelerin ikili ihtiyaçlarını karşılayacaktır.

Gelişmiş üretim teknolojisinin uygulanması, kalıp döküm teknolojisinin iyileştirilmesini teşvik edecektir. Akıllı üretim, dijital üretim ve otomasyon teknolojisinin geliştirilmesi, alüminyum alaşım kalıp dökümünün üretim verimliliğini ve kalitesini önemli ölçüde artıracaktır. Örneğin, dijital kalıp tasarımı ve üretim teknolojisi, kalıpların doğruluğunu ve servis ömrünü artırabilir ve üretimdeki kusurları ve hurda oranlarını azaltabilir. Otomatik üretim hatlarının ve robotik teknolojinin uygulanması tam otomasyon işlemlerini gerçekleştirebilir, insan faktörlerinin ürün kalitesi üzerindeki etkisini azaltabilir ve üretimin tutarlılığını ve istikrarını artırabilir.

Yeni materyallerin ve yeni süreçlerin araştırılması ve geliştirilmesi teknolojik atılımlar getirecektir. Malzeme biliminin geliştirilmesiyle, yeni yüksek performanslı alüminyum alaşım malzemeleri ortaya çıkmaya devam edecektir. Bu malzemeler güç, tokluk, korozyon direnci vb. Açısından daha iyi performansa sahiptir ve daha yüksek talep uygulama senaryolarını karşılayabilir. Aynı zamanda, vakum kalıp döküm, yarı katı kalıp döküm ve yüksek basınçlı kalıp döküm gibi gelişmiş kalıp döküm işlemlerinin tanıtımı ve uygulanması, dökümlerin kalitesini ve performansını önemli ölçüde artıracak ve otomotiv şasi bileşenlerindeki alüminyum alaşımlarının uygulama kapsamını genişletecektir.

Çevre koruma ve sürdürülebilir kalkınma, teknolojik kalkınma için önemli talimatlar haline gelecektir. Gelecek alüminyum alaşım kalıp döküm teknolojisi, enerji tasarrufu, emisyon azaltma ve kaynak geri dönüşümüne daha fazla dikkat edecektir. Üretim süreçlerini ve ekipmanlarını optimize ederek, enerji tüketimini ve atık emisyonlarını azaltabilir ve yeşil üretim ve temiz üretim elde edebiliriz. Aynı zamanda, alüminyum alaşım malzemelerinin geri dönüşümünün güçlendirilmesi ve tam bir dairesel ekonomik sistem oluşturulması, kaynak tüketimini ve çevresel yükü azaltmaya ve endüstrinin sürdürülebilir gelişimini teşvik etmeye yardımcı olacaktır.

İşbirliği ve yenilik, teknolojik ilerlemeyi teşvik etmede önemli güçler olacaktır. Otomobil üreticileri, parça tedarikçileri, bilimsel araştırma kurumları ve üniversiteler arasındaki yakın işbirliği, teknolojinin ortak araştırma ve geliştirme ve uygulama geliştirmeyi teşvik edecektir. Çapraz alan teknik değişimleri ve işbirlikçi yenilikler yoluyla, yeni teknolojilerin Ar-Ge ve sanayileşme süreci hızlandırılabilir ve alüminyum alaşım kalıp döküm teknolojisinin sürdürülebilir gelişimi ve ilerlemesi teşvik edilebilir.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.