Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

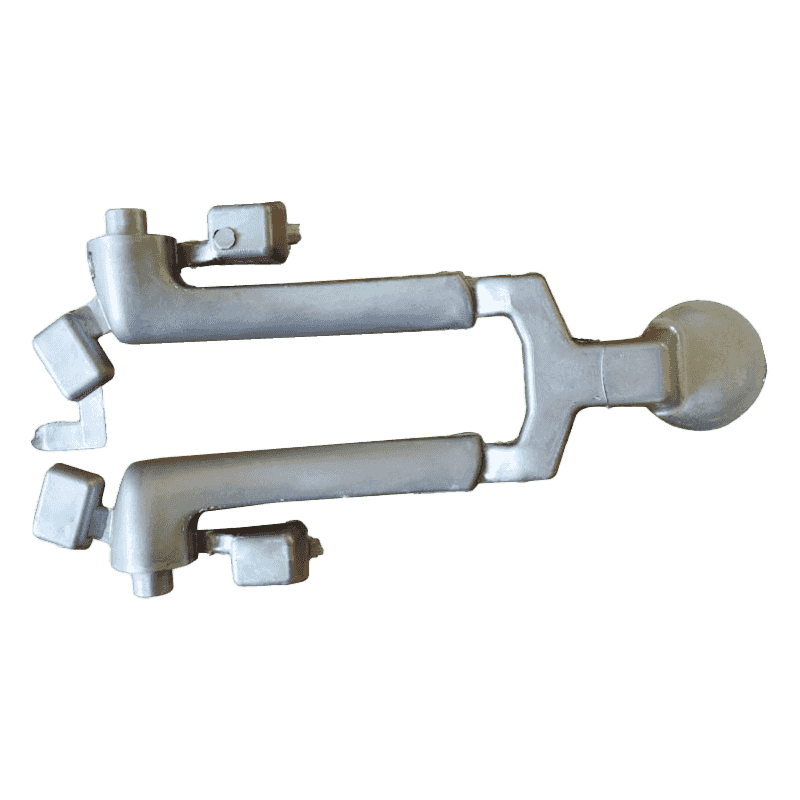

Devamını okuAlüminyum alaşım braketi kalıp döküm

Alüminyum alaşım braketlerinin özellikleri onları kullanıcılar için ilk tercih haline getirir. Her şeyden önce, alüminyum alaşımı hafif ve yüksek mukavemet özelliklerine sahiptir ve dizüstü bilgisayarlar, tabletler ve akıllı TV'ler gibi çeşitli ağır elektronik cihazlar taşıyabilir. Geleneksel metallerle karşılaştırıldığında, alüminyum alaşımı düşük yoğunluk, hafif, ancak daha yüksek mukavemete sahiptir, bu da braketin cihazı sıkıca desteklemesini sağlarken, kullanıcının ağırlık duygusunu azaltır ve hareketliliği artırır.

Alüminyum alaşımı iyi korozyon direncine ve oksidasyon direncine sahiptir. Günlük ortamlarda, alüminyum alaşımı oksidasyona ve korozyona etkili bir şekilde direnebilir, bu da uzun süreli kullanım altında stabilite ve hizmet ömrünü sağlar. Bu özellik, alüminyum alaşım braketlerinin çeşitli ortamlarda stabiliteyi korumasını sağlar ve dış faktörlerden kolayca etkilenmez.

Ek olarak, alüminyum alaşımı, ısıyı etkili bir şekilde dağıtabilen ve cihazın aşırı ısınmasını önleyebilen iyi termal iletkenliğe sahiptir. Bu özellik, elektronik cihazları uzun süre kullanırken özellikle önemlidir, bu da ekipmanın normal çalışmasını sağlayabilir ve ekipmanın servis ömrünü uzatabilir.

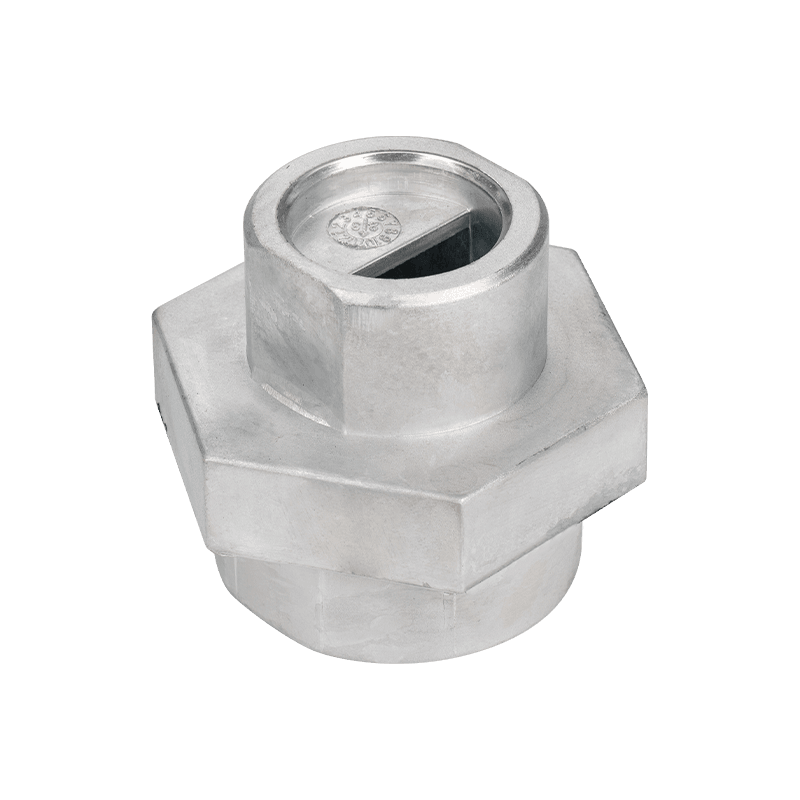

Alüminyum alaşım lamba bağlantı parçaları

Alüminyum alaşım lamba kutup bağlantı parçaları

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

Alüminyum alaşım braketi kalıp dökümünün doğruluğu neden bu kadar yüksek?

Metal işleme alanında, hassasiyet ürün kalitesini ölçmek için önemli kriterlerden biridir. Alüminyum alaşım braketi kalıp döküm son derece yüksek hassasiyeti ile bilinen ve otomobil, havacılık, elektronik iletişim ve diğer alanlarda yaygın olarak kullanılmaktadır.

1. Kalıp, kalıp döküm işleminin çekirdek bileşenidir. Tasarım doğruluğu, nihai ürünün doğruluğunu doğrudan belirler. Alüminyum alaşım braketi kalıp döküm işleminde, kalıp CNC (bilgisayar sayısal kontrol) işleme merkezleri ve elektrik deşarj işleme, vb. Gibi yüksek hassasiyetli işleme ekipmanı ve teknolojisi kullanılarak üretilir.

Küfün tasarımı ayrıca alüminyum alaşımının akışkanlığı ve katılaşma özellikleri hakkında tam olarak dikkate alır. Kalıp akış kanalı tasarımını, egzoz sistemini ve soğutma sistemini optimize ederek, erimiş alüminyum alaşımının kalıbı yüksek basınç altında hızlı ve eşit bir şekilde doldurmasını sağlayarak kabarcıkları ve büzülmeyi azaltır. delikler gibi kusurlar, böylece ürünün doğruluğunu ve yüzey kalitesini iyileştirir.

2. Alüminyum alaşım braketi kalıp dökümünün işlem kontrolü, yüksek hassasiyet elde etmek için anahtar bir bağlantıdır. Ölüm işlemi sırasında, enjeksiyon basıncı, enjeksiyon hızı, küf sıcaklığı, alaşım sıcaklığı vb. Gibi çoklu işlem parametrelerinin sıkı bir şekilde kontrol edilmesi gerekir. Bu parametrelerdeki küçük değişikliklerin ürünün doğruluğu üzerinde önemli bir etkisi olabilir. Proses parametrelerinin kesin kontrolünü elde etmek için, modern kalıp döküm ekipmanı gelişmiş kontrol sistemleri ve sensörlerle donatılmıştır. Bu sistemler, kalıp döküm işleminin stabilitesini ve tutarlılığını sağlamak için işlem parametrelerini gerçek zamanlı olarak izleyebilir ve ayarlayabilir. Deneyimli operatörler ayrıca işlem parametrelerini gerçek koşullara göre izleyecek ve ayarlayacaktır. En iyi kalıp döküm etkisini elde etmek için üretim durumuna göre işlem parametreleri ince ayarlanmıştır.

3. Alüminyum alaşımı, kalıp döküm braketlerinin ana malzemesidir. Mükemmel fiziksel ve kimyasal özellikleri, yüksek hassasiyetli kalıp döküm için güçlü destek sağlar. Alüminyum alaşımı iyi akışkanlık ve doldurma özelliklerine sahiptir ve kalıbın tüm köşelerini yüksek basınç altında hızlı ve eşit olarak doldurabilir ve yetersiz dolumun neden olduğu kusurları azaltır. Alüminyum alaşımının katılaşma büzülmesi nispeten küçüktür, bu da katılaşmanın neden olduğu kusurları azaltmaya yardımcı olur. Büzülmenin neden olduğu boyutsal sapma nedeniyle, alüminyum alaşımı da ısıyı kalıba hızlı bir şekilde aktarabilen, katılaşma işlemini hızlandırabilir ve ürünün doğruluğunu ve yüzey kalitesini daha da artırabilen iyi termal iletkenlik özelliklerine sahiptir.

4. Demoulding'ten sonra, ürünün doğruluğunu ve performansını daha da iyileştirmek için, kalıp döküm parçalarının deburring, öğütme, ısı işlemi vb. Bir dizi sonraki işlem prosedüründen geçmesi gerekir. Alüminyum alaşım braketi kalıp dökümünde, bu sonraki işlem adımları da ürünün nihai doğruluğunu sağlamak için titizlikle çalıştırılır.

Deburring ve taşlama işlemleri, kalıp dökümlerinin yüzeyindeki küçük sırtları ve depresyonları kaldırabilir, bu da yüzeylerini daha düz ve daha pürüzsüz hale getirebilir. Bu işlemler genellikle tutarlı ve tek tip kaldırma miktarlarını sağlamak için yüksek hassasiyetli işleme ekipmanı ve araçları kullanılarak gerçekleştirilir. Operatörler ayrıca daha yüksek yüzey kalitesi elde etmek için ürünün özel gereksinimlerine göre ince öğütme gerçekleştirir. Isıl işlem süreci, iç yapısını değiştirerek alüminyum alaşımının mekanik özelliklerini ve stabilitesini geliştirir. Isıl işlem işlemi sırasında, alüminyum alaşımının performansının beklenen gereksinimleri karşıladığından emin olmak için ısıtma sıcaklığı, tutma süresi ve soğutma hızı gibi parametrelerin sıkı bir şekilde kontrol edilmesi gerekir. Isıl işlemi ayrıca kalıp döküm içindeki kalıntı stres ve yapısal kusurları ortadan kaldırabilir, bu da doğruluğunu ve stabilitesini daha da artırabilir.

5. Alüminyum alaşım braketi kalıp dökümünün doğruluğunun tasarım gereksinimlerini karşıladığından emin olmak için katı kalite testi de gereklidir. Kalite denetimi, hammadde denetimi, kalıp denetimi, kalıp döküm işlemi izleme ve bitmiş ürün denetimi dahil olmak üzere tüm üretim süreci boyunca çalışır. Bitmiş ürün incelemesinde, üç boyutlu koordinat ölçüm makineleri ve projektörler gibi yüksek hassasiyetli ölçüm ekipmanı genellikle kalıp döküm parçalarının boyutsal doğruluğunu ve şekil doğruluğunu tespit etmek için kullanılır. Bu cihazlar, çeşitli boyutsal parametreleri doğru bir şekilde ölçebilir ve kalıp döküm parçalarının şekil sapmalarını ve bunları tasarım karşılaştırmalı analiziyle karşılaştırabilir. Sıkı kalite denetimi yoluyla, üretim sürecindeki sorunlar zamanla keşfedilebilir ve düzeltilebilir, bu da ürünlerin doğruluğu ve kalitesinin müşteri gereksinimlerini karşılamasını sağlar.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.