Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

Devamını okuAlüminyum alaşım abajur parçaları

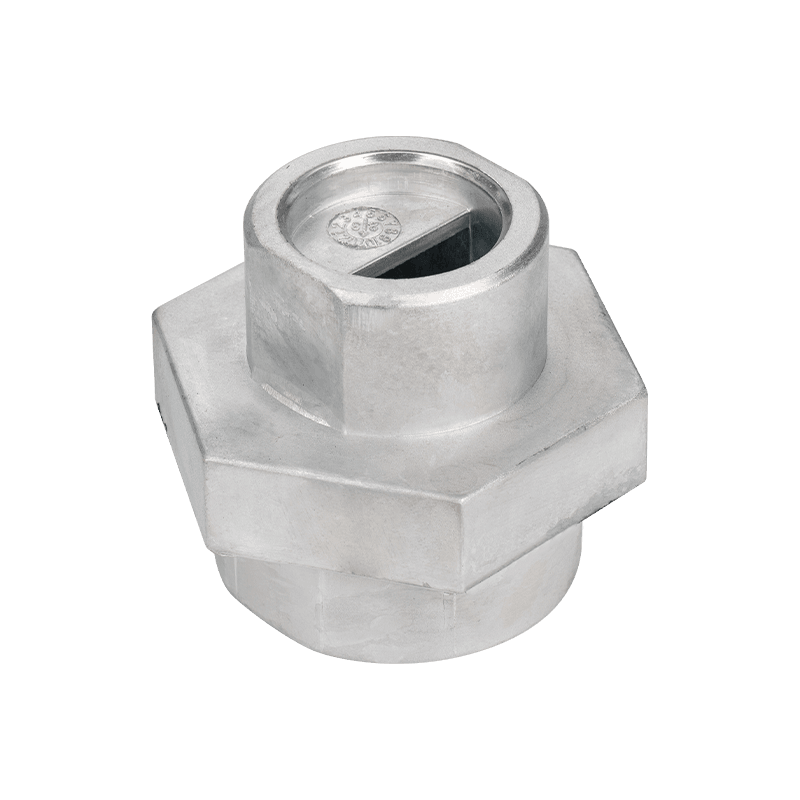

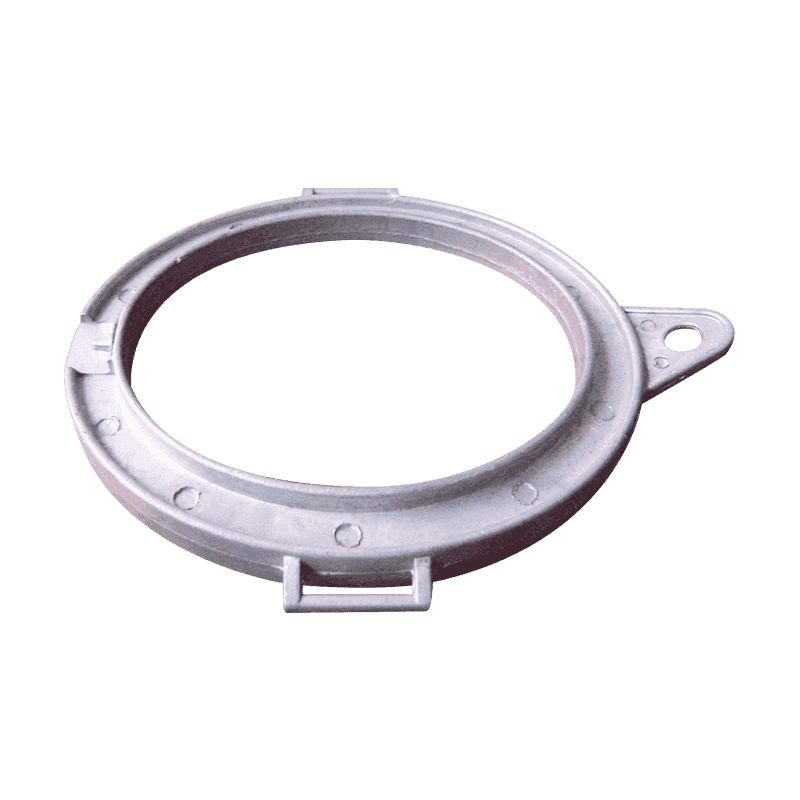

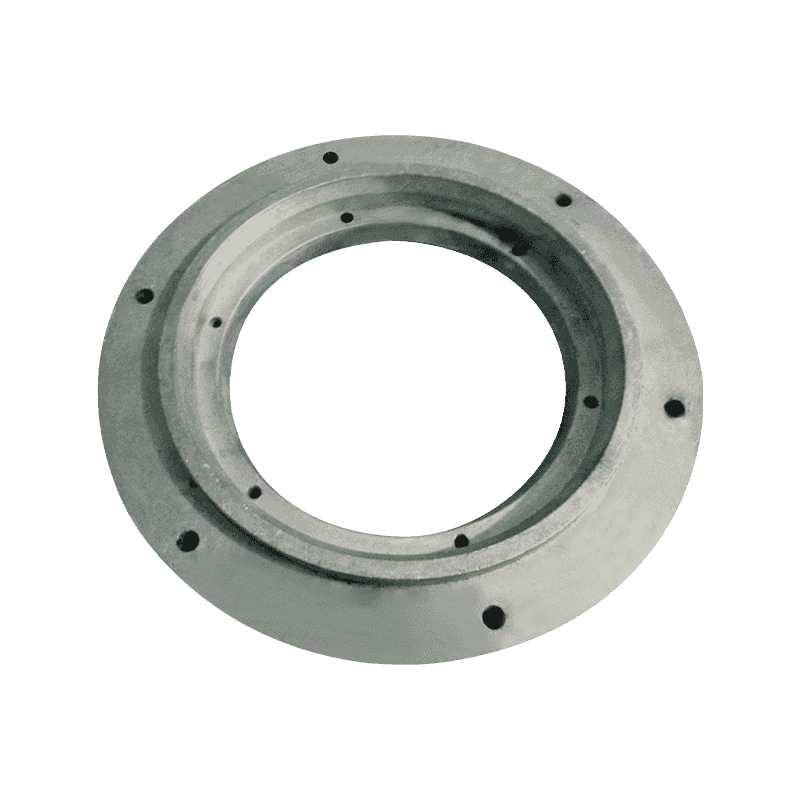

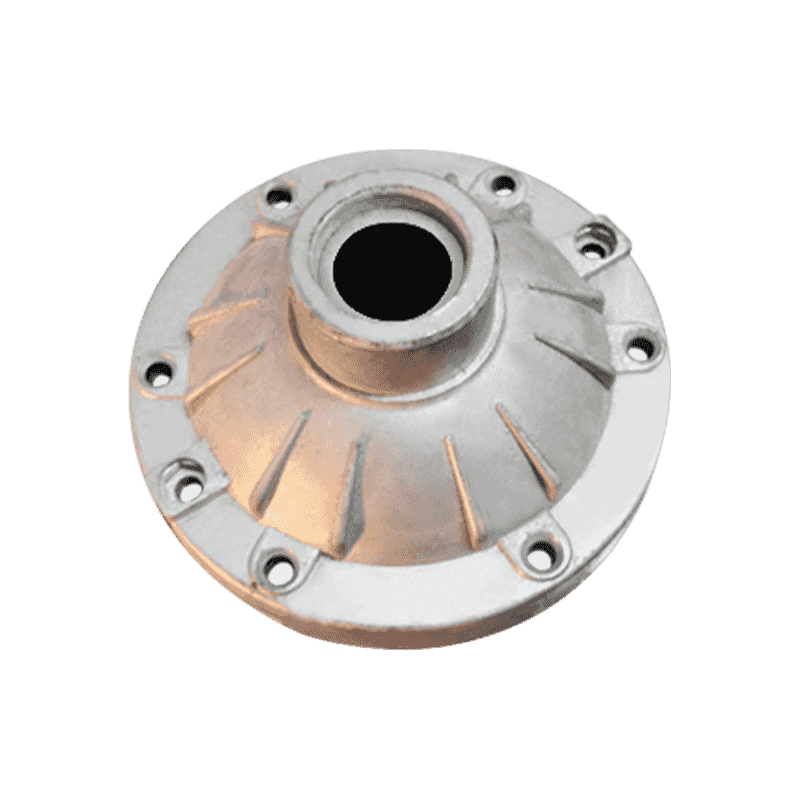

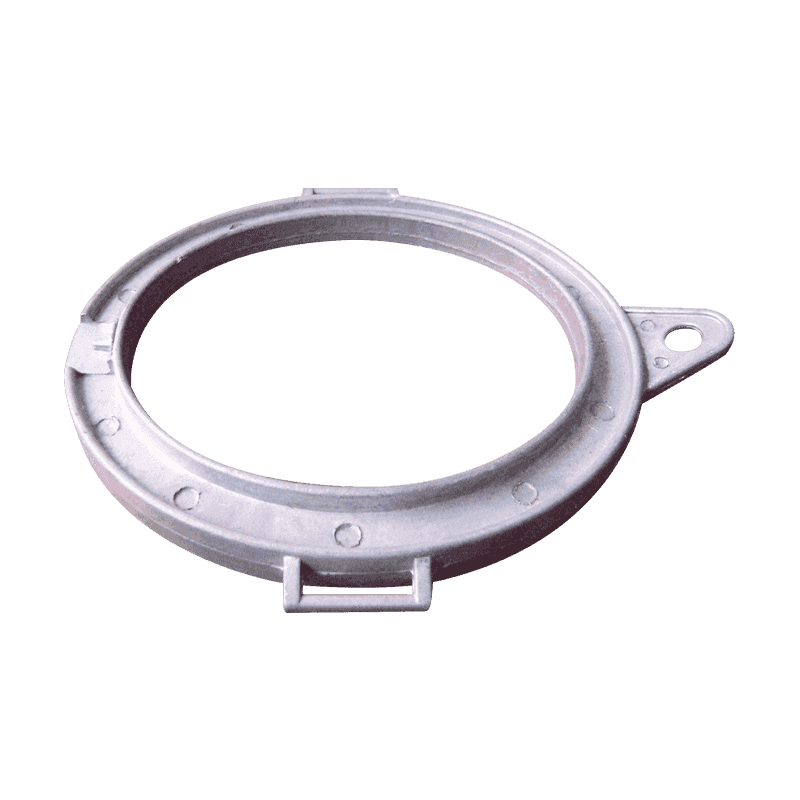

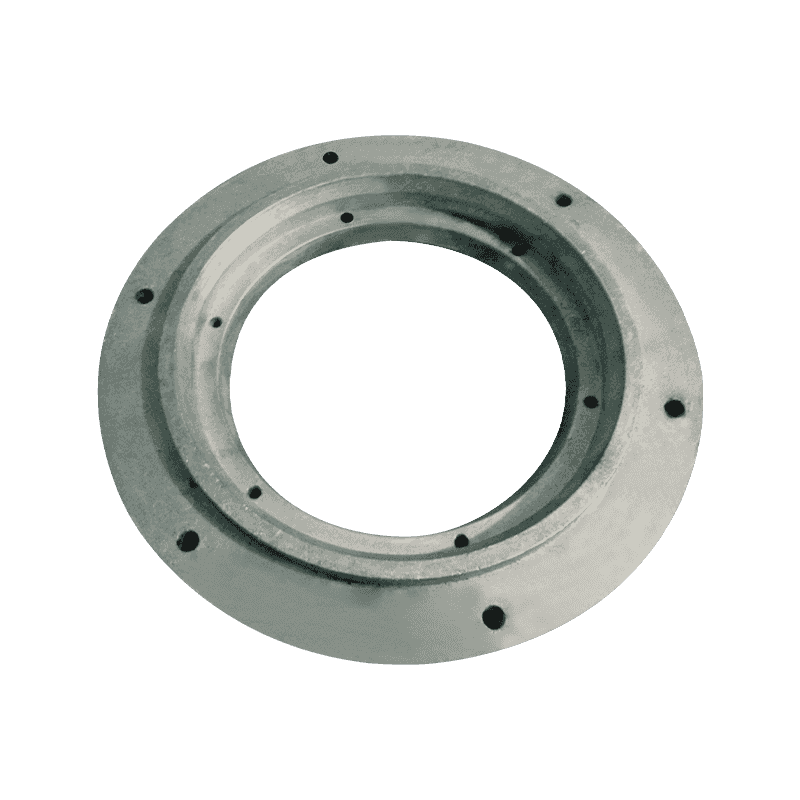

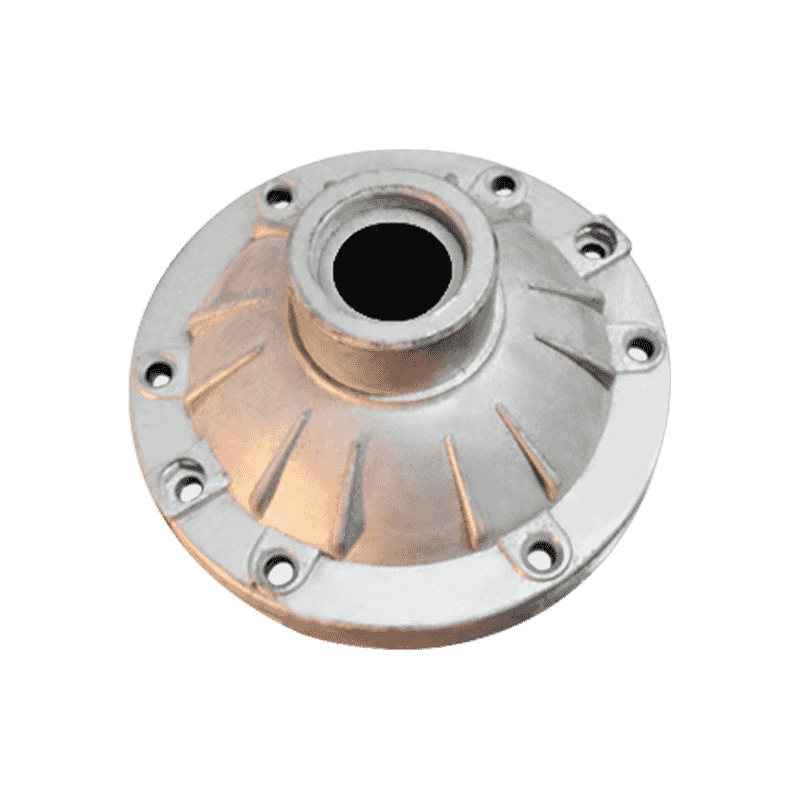

Modern aydınlatma teknolojisinin sürekli ilerlemesi ve tüketicilerin artan estetik ihtiyaçları ile alüminyum alaşım abajur aksesuarları aydınlatma endüstrisinde büyük beklenen bir seçim haline gelmiştir. Bu aksesuarlar sadece lamba tasarımına daha fazla yaratıcı alan getirmekle kalmaz, aynı zamanda lambaların pratikliğini ve dayanıklılığını da sağlar.

Alüminyum alaşım malzemeleri, hafif ağırlıkları, korozyon direnci ve kolay işleme nedeniyle abajur aksesuarlarının üretimi için tercih edilen malzeme haline gelmiştir. Hassas kalıp döküm ve işleme teknolojisi ile üreticiler, çeşitli aydınlatma senaryolarının ihtiyaçlarını karşılamak için çeşitli şekillere ve pürüzsüz yüzeylere sahip alüminyum alaşım abajur aksesuarları oluşturabilirler.

Tasarım açısından, alüminyum alaşım abajur aksesuarları son derece yüksek esneklik göstermektedir. Modern minimalist stil, retro Avrupa tarzı ister Çin klasik tarzı olsun, farklı alüminyum alaşım abajur aksesuarları ile elde edilebilir. Ayrıca, gerçekten kişiselleştirilmiş özelleştirme hizmetleri sağlamak için müşteri ihtiyaçlarına göre özelleştirilebilir.

Tasarım avantajlarına ek olarak, alüminyum alaşım abajur aksesuarları da pratiklikte iyi performans gösterir. Işık kaynağını etkili bir şekilde koruyabilir, parlamayı ve ışık kirliliğini önleyebilir ve kullanıcılara rahat bir aydınlatma ortamı sağlayabilirler. Aynı zamanda, mükemmel ısı dağılma performansı da lambanın uzun süreli kararlı çalışmasını sağlar ve lambanın servis ömrünü uzatır.

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

Özel üretim süreci nedir Alüminyum alaşım abajur parçaları ?

1. Alüminyum alaşım malzemelerinin seçimi

Alüminyum alaşımının seçimi, abajur parçalarının üretiminde ilk ve en önemli adımdır. Kullanım ortamına, tasarım gereksinimlerine ve abajurun maliyet hususlarına göre, uygun alüminyum alaşım derecesi seçilmelidir. Labhade parçaları için, yüksek mukavemetli, iyi tokluğa ve düşük termal genleşme katsayısına sahip alüminyum alaşımlar ilk tercihtir. Bazı spesifik alüminyum alaşım kaliteleri, iyi dökümleri ve mekanik özellikleri nedeniyle karmaşık şekillere sahip abajur parçaları üretmek için kullanılır.

2. Isı işlemi

Alüminyum alaşımlarının mekanik özelliklerini ve işleme özelliklerini iyileştirmek için hammaddelerin ısıl işlem görmesi gerekir. Isıl işlemi esas olarak iki adım içerir: çözelti tedavisi ve yaşlanma tedavisi. Çözelti tedavisi, alüminyum alaşımını belirli bir sıcaklığa ısıtır ve bir süre için sıcak tutar, böylece alaşımdaki çözünen elementler, düzgün bir katı çözelti oluşturmak için matriste tamamen çözülür. Sonraki yaşlanma tedavisi, daha düşük bir sıcaklıkta bir süre sıcak tutmaktır, böylece katı çözeltideki çözünen elementler ince dağınık bir ikinci faz olarak çökeltilir, böylece alaşımın mukavemetini ve sertliğini iyileştirir.

3. İşleme işlemi

Abjon parçalarının tasarım çizimlerine ve boyut gereksinimlerine göre, boşluk ısıl işlemeli alüminyum alaşım tabakasından kesilir. Bu adım genellikle bir testere aracı kullanılarak gerçekleştirilir. Boşluğun boyutsal doğruluğunu ve yüzey kalitesini sağlamak için testere bıçağını keskin tutmak ve kesme hızını ve derinliğini kontrol etmek gerekir. Kaba işlemenin temel amacı, boş malzemeyi boştan çıkarmak ve iş parçasının temel şeklini oluşturmaktır. Bu aşama freze, dönme ve delme içerir.

Frezeleme: Boşluğu öğütmek, gereksiz parçaları çıkarmak ve abajur parçalarının dış konturunu önceden oluşturmak için bir freze makinesi kullanın.

Dönüş: Silindirik veya konik yüzeyler gerektiren parçalar için, gerekli boyut ve şekil doğruluğunu elde etmek için dönme için bir torna kullanın.

Sondaj: Tasarım çizimlerindeki delik gereksinimlerine göre, boşlukta delikler açmak için bir delme makinesi kullanın. Bu adım, deliğin boyutunu ve konum doğruluğunu sağlamak için matkap ucunun boyutunun, delme hızının ve besleme hızının kontrol edilmesini gerektirir.

Yarı bitirme, kaba işleme temelinde iş parçasının boyutsal doğruluğunu ve yüzey kalitesini daha da geliştirmektir. Bu aşama esas olarak öğütme ve elektrik deşarj işleme (EDM) gibi süreçleri içerir.

Taşlama: Kaba işleme ile bırakılan işaretleri ve çapakları çıkarmak için iş parçasının yüzeyini öğütmek için bir öğütücü kullanın ve yüzey kaplamasını ve düzlüğünü geliştirin.

EDM: Karmaşık şekiller, küçük açıklıklar veya geleneksel yöntemlerle işlenmesi zor parçalar için elektrostark işleme teknolojisi kullanılır. EDM, hassas işleme elde etmek için malzemeleri eritmek veya buharlaştırmak için elektrikli kıvılcım deşarjı ile üretilen yerel yüksek sıcaklığı kullanır.

Sonlandırma, iş parçasının yüzey kalitesini ve boyutsal doğruluğunu daha da artırmayı amaçlayan abajur parçalarının üretiminde son anahtar işlemdir. Bu aşama, honlama, parlatma ve temizlik gibi süreçleri içerir.

Honlama: Yüzeyin pürüzsüzlüğünü ve inceliğini artırmak için iş parçasının yüzeyinde küçük çapakları ve eşit olmayan parçaları çıkarmak için bir honing makinesi kullanın.

Parlatma: Bir ayna kaplaması elde etmek için iş parçasının yüzeyini cilalamak için bir parlatma makinesi kullanın. Parlatma etkisini sağlamak için parlatma işlemi sırasında uygun parlatma macunu ve parlatma bezi kullanılması gerekir.

Temizlik: Son adım, soğutucu, kesme sıvısı ve iş parçasının yüzeyinde kalan parlatma macunu gibi kirleticileri temizlemektir. Ultrasonik temizlik veya kimyasal temizleme yöntemleri genellikle iş parçası yüzeyinin temizliğini sağlamak için kullanılır.

4. Yüzey tedavisi

Yüzey işlemi, alüminyum alaşım lambası parçalarının görünüm kalitesini ve korozyon direncini iyileştirmek için önemli bir araçtır. Yaygın yüzey işlem yöntemleri arasında anodizasyon, püskürtme ve elektroplokasyon bulunur.

Anodizasyon: Alüminyum alaşımının yüzeyinde elektrokimyasal yöntemle yoğun bir oksit film oluşur. Bu oksit film sadece güzel değil, aynı zamanda alüminyum alaşımlı substratı dış ortam tarafından erozyondan koruyabilen güçlü korozyon direncine de sahiptir.

Püskürtme: Görünüm rengini değiştirmek, parlaklığı arttırmak ve korozyon direncini iyileştirmek için alüminyum alaşımının yüzeyine bir veya daha fazla boya katmanı püskürtün. Püskürtmeden önce, iş parçasının yüzeyinin, yağlama, pas giderme ve fosfat gibi ön işleme tabi tutulması gerekir.

Elektrokaplama: Korozyon direncini, aşınma direncini ve dekorasyonunu geliştirmek için alüminyum alaşımının yüzeyine bir metal tabakası (nikel, krom vb.) Kaplar. Elektrokaplama işlemi, kaplamanın kalitesini ve kalınlığını sağlamak için kaplama çözeltisi bileşimi, sıcaklık, akım yoğunluğu vb. Gibi parametrelerin sıkı kontrolünü gerektirir.

5. Kalite denetimi ve ambalaj

Üretim sürecinin son aşamasında, alüminyum alaşım abajur parçalarının sıkı kalite denetimi gereklidir. Bu, iş parçasının boyutsal doğruluğunu, şekil doğruluğunu ve yüzey kalitesini test etmek için koordinat ölçüm makineleri ve yüzey pürüzlülüğü test cihazları gibi araçları kullanmayı içerir. İş parçasının çatlaklar ve gözenekler gibi hiçbir kusur olmamasını sağlamak için görsel inceleme de gereklidir.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.