Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

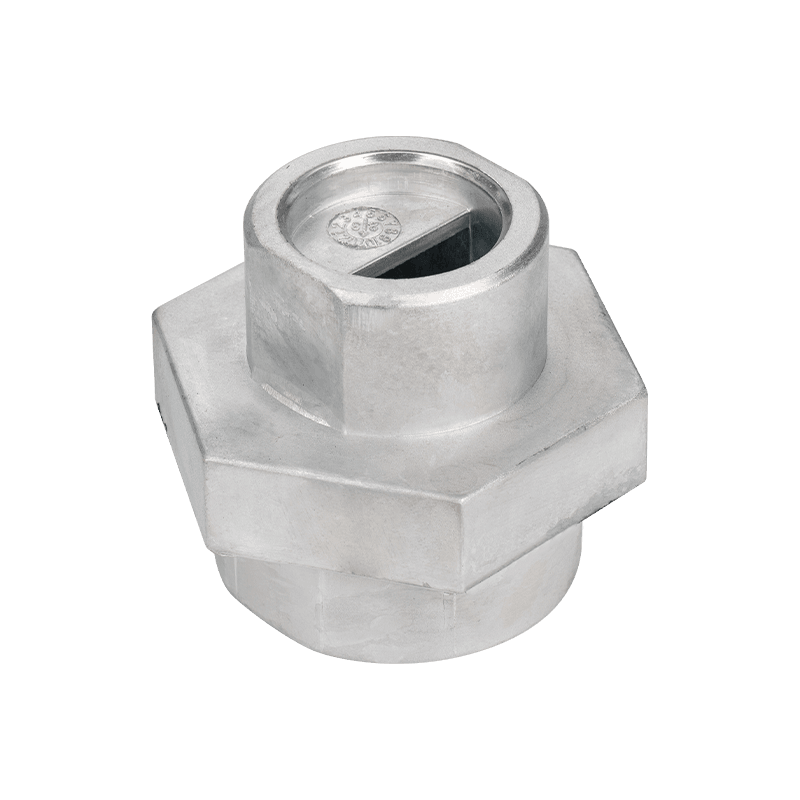

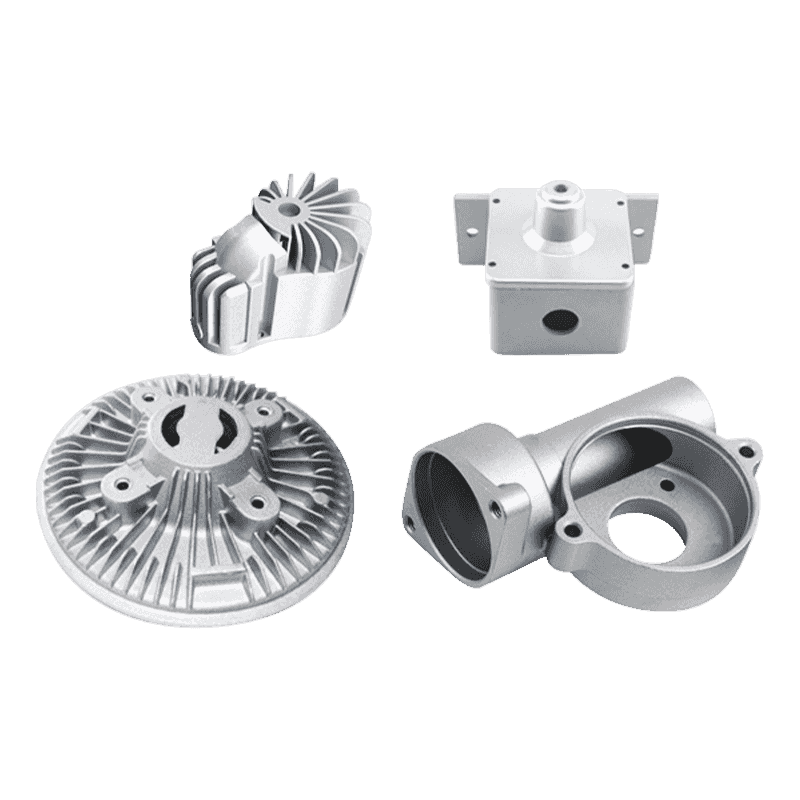

Devamını okuAlüminyum alaşım elektrikli aletler konut aksesuarları kalıp döküm

Alüminyum Alaşım Takım Gövdesi Aksesuarları, ana bileşen olarak alüminyumlu alaşım malzemelerden yapılmış takım gövdeleri ve aksesuarlarıdır. Bu gövde aksesuarları, çeşitli elektrikli aletlerde, el aletlerinde ve diğer mekanik ekipmanlarda yaygın olarak kullanılır ve iç parçaların korunmasında, hizmet ömrünü iyileştirmede ve çalışma kolaylığını geliştirmede önemli bir rol oynar.

Alüminyum alaşımlı araç konut aksesuarlarının ana avantajlarından biri daha düşük yoğunluğudur, bu nedenle yapılan gövde aksesuarları ağırlık hafiftir ve taşıması ve çalıştırılması kolaydır. Bu, araçları kullanırken, iş yükünü azaltırken kullanıcıları daha rahat ve esnek hale getirir.

Ek olarak, alüminyum alaşımı mükemmel korozyon direncine sahiptir ve nem, asit ve alkali gibi sert ortamlarda bile kararlı performansı koruyabilir. Bu, alüminyum alaşımlı alet gövdesi aksesuarlarının uzun bir hizmet ömrüne sahip olmasını ve çeşitli karmaşık çalışma ortamlarının testine dayanabilmesini sağlar.

Alüminyum alaşımının yüksek mukavemeti de avantajlarından biridir. Daha fazla basınç ve darbe kuvvetine dayanabilir, böylece iç kısımları etkili bir şekilde hasardan koruyabilir. Bu, kullanım sırasında aracı daha dayanıklı ve güvenilir hale getirerek onarım ve değiştirme sıklığını azaltır.

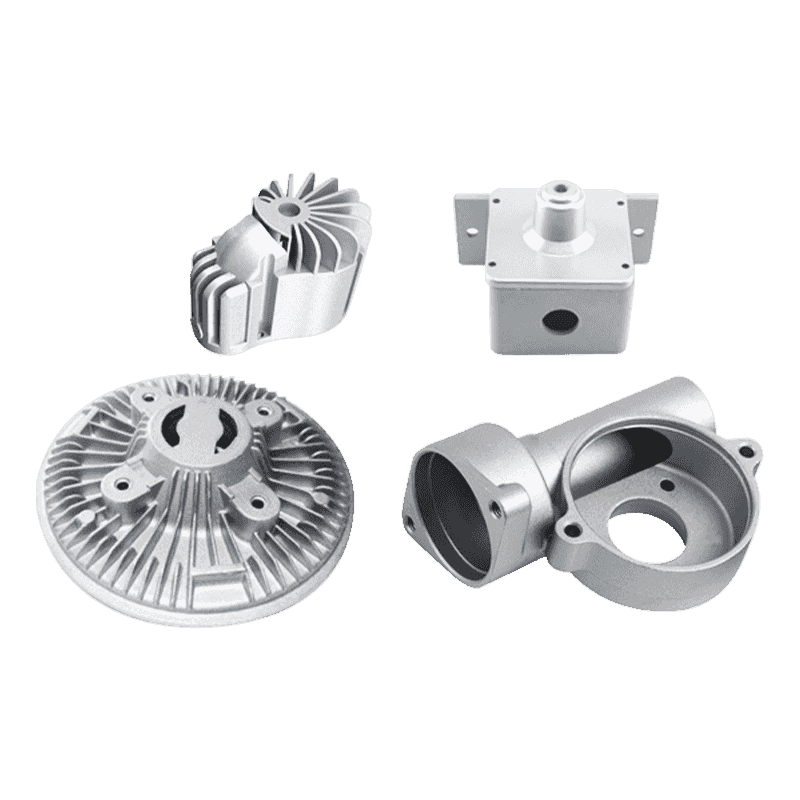

Alüminyum Alaşım Güç Alet Aksesuarları

Alüminyum Alaşım Elektrikli El Santrali Konut Aksesuarları

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

Alüminyum Alaşım Güç Alet Aksesuarları

Alüminyum Alaşım Elektrikli El Santrali Konut Aksesuarları

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

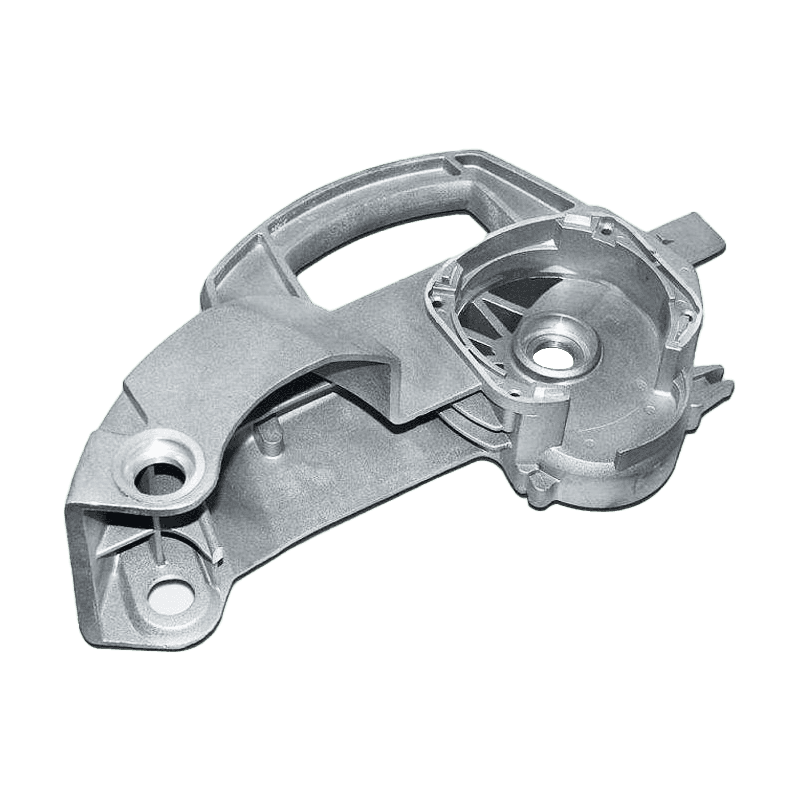

Alüminyum alaşım güç alet parçaları

Alüminyum Alaşım Elektrikli El Enerjisi Konut Aksesuarları

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

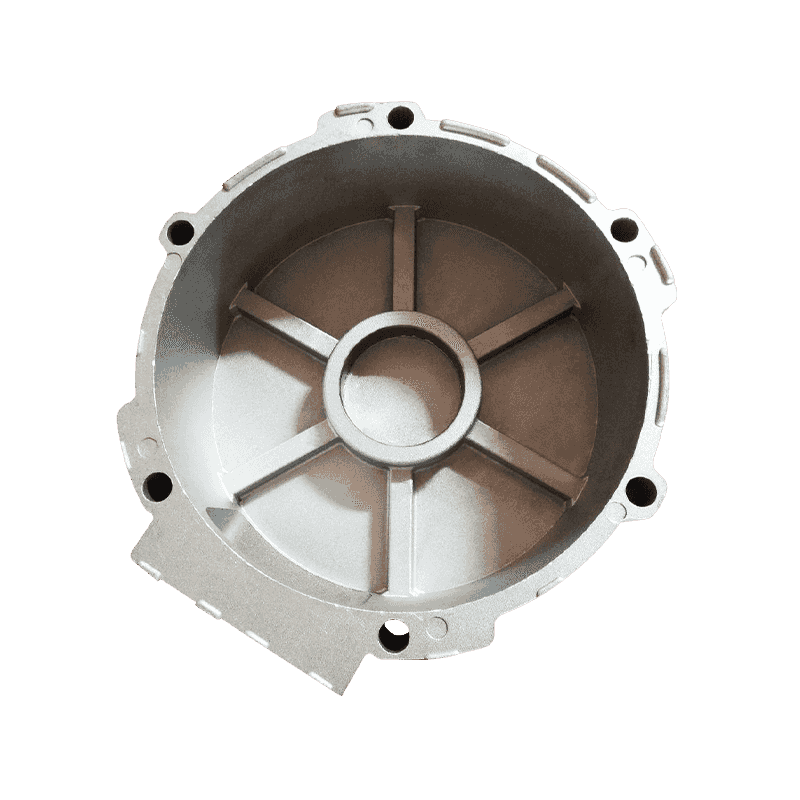

Alüminyum alaşım kalıp döküm işlemi

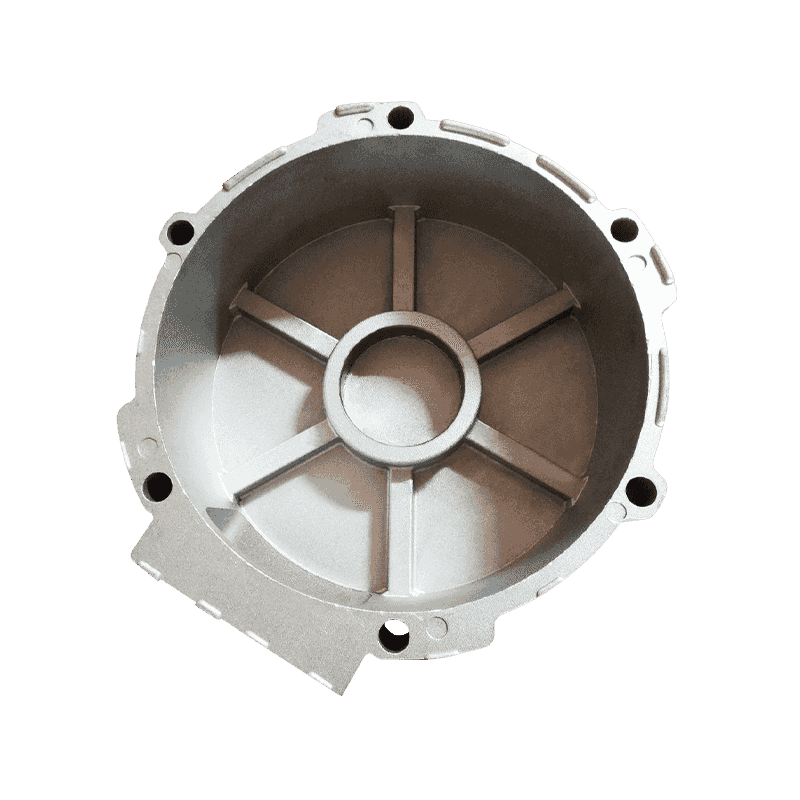

Alüminyum alaşım kalıp dökümü, yüksek basınç altında çelik bir kalıp boşluğuna erimiş alüminyumun enjekte edilmesini içeren yüksek verimli bir üretim işlemidir. Bu yöntem, yüksek boyutlu doğruluk ve yüzey kaplamasına sahip karmaşık şekiller üretme yeteneği için tercih edilir. İşlem genellikle birkaç anahtar adım içerir:

Takım tasarımı: İşlem, genellikle bilgisayar destekli tasarım (CAD) yazılımı kullanarak çelik kalıpların tasarımı ile başlar. Bu kalıplar, döküm parçasının son şeklini ve özelliklerini tanımladıkları için çok önemlidir. Tasarım aşaması, kalıbın döküm işleminde yer alan yüksek basınçlara ve sıcaklıklara dayanabilmesini sağlar.

Erime ve enjeksiyon: Alüminyum, tipik olarak külçe veya geri dönüştürülmüş hurda şeklinde, bir fırında 600 ila 700 derece santigrat arasında değişen sıcaklıklara eritilir. Erimiş bir kez, alüminyum, genellikle inç kare (psi) başına 1500 ila 2500 pound arasında değişen yüksek basınçta çelik küf boşluğuna enjekte edilir. Bu basınç, erimiş metalin tüm kalıp boşluğunu doldurmasını ve parçanın geometrisinin tüm detaylarını yakalamasını sağlar.

Soğutma ve ejeksiyon: Enjeksiyondan sonra, erimiş alüminyum kalıp içinde hızla soğur ve katılaşır. Soğutma hızı, iç gerilmeleri en aza indirmek ve parçanın mekanik özelliklerine katkıda bulunan homojen tane yapısını sağlamak için dikkatli bir şekilde kontrol edilir. Kesiklendikten sonra kalıp açılır ve döküm ejektör pimleri kullanılarak çıkarılır. Kast sonrası işlemler, istenen mekanik özellikleri elde etmek için fazla malzemenin kesilmesini, yüzey kaplamasını ve ısıl işlemi içerebilir.

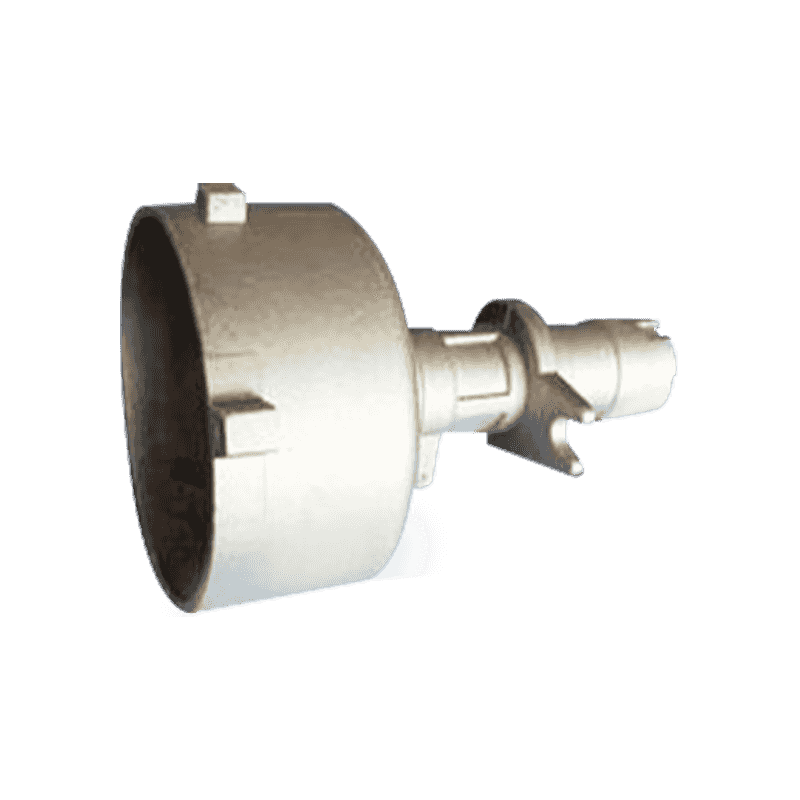

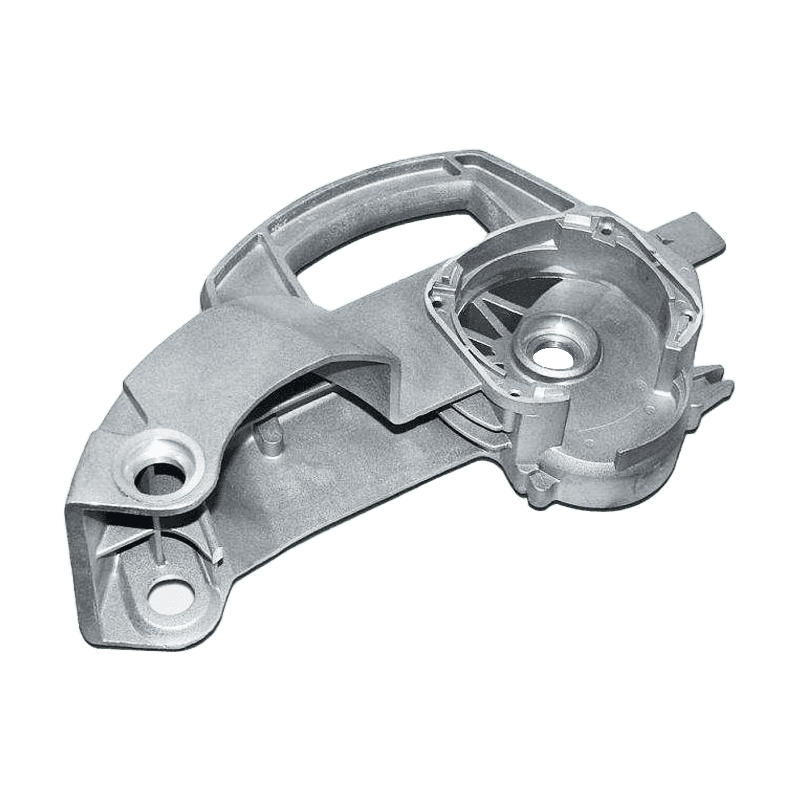

Alüminyum alaşım kalıp dökümü, diğer üretim süreçleriyle elde edilmesi zor veya imkansız olan karmaşık tasarımlar ve ince duvarlar üretme yeteneği için öne çıkıyor. Bu özellik, özellikle karmaşık geometriler ve hassas boyutlar gerektiren elektrikli el aletleri konut bileşenleri için uygun hale getirir.

Faydaları Alüminyum alaşım elektrikli aletler konut aksesuarları kalıp döküm

Güç ve Hafif: Alüminyum alaşımlar, yüksek mukavemeti düşük yoğunlukla birleştirerek olağanüstü mukavemet / ağırlık oranları sağlar. Bu özellik, yapısal bütünlükten ödün vermeden ağırlığın azaltılmasının kullanıcı konforu ve operasyonel verimlilik için çok önemli olduğu elektrikli aletlerde özellikle avantajlıdır.

Karmaşık geometriler: Die döküm, iç boşluklar, ince duvarlar ve karmaşık yüzey dokuları gibi karmaşık şekillere ve özelliklere sahip parçaların üretimini sağlar. Bu özellik, tasarımcıların malzeme atıklarını en aza indirirken elektrikli alet muhafaza bileşenlerinin işlevselliğini ve performansını optimize etmelerini sağlar.

Maliyet verimliliği: Die döküm, minimum işçilik maliyetleri ile yüksek hacimli üretime izin veren oldukça otomatik bir süreçtir. Hızlı döngü süreleri ve minimal işleme sonrası, alternatif üretim yöntemlerine kıyasla maliyet tasarrufuna daha da katkıda bulunur. Ek olarak, alüminyum alaşımlarının geri dönüştürülebilirliği malzeme maliyetlerini ve çevresel etkiyi azaltır.

Yüzey kaplama ve estetik: Alüminyum alaşımlar, doğrudan kalıptan yüksek kaliteli yüzey kaplamaları elde edebilir ve ek bitirme işlemlerine olan ihtiyacı azaltır. Bu özellik, estetik ve kullanıcı algısının ürün farklılaşması ve marka çekiciliğinde önemli bir rol oynadığı elektrikli araçlar için faydalıdır.

Termal Yönetim: Alüminyumun mükemmel termal iletkenliği, motor muhafazaları ve ısı lavaboları gibi elektrikli alet bileşenlerinden verimli ısı dağılmasını kolaylaştırır. Etkili ısı yönetimi, çalışma sıcaklıklarını azaltarak ve kritik bileşenler üzerindeki termal stresi en aza indirerek elektrikli aletlerin güvenilirliğini ve uzun ömürlülüğünü arttırır.

Elektrikli Alımlar Endüstrisinde Uygulamalar

Konut bileşenleri: Motor muhafazaları, dişli muhafazaları ve koruyucu kapaklar dahil elektrik aleti muhafazaları, alüminyum alaşımlarının hafif ama dayanıklı doğasından yararlanır. Bu bileşenler, genel ağırlığı en aza indirirken, kullanıcı manevra kabiliyetini iyileştirirken ve operatör yorgunluğunu azaltırken dahili mekanizmalar için sağlam koruma sağlar.

Fonksiyonel Entegrasyon: Die Döküm, çoklu işlevlerin montaj noktaları, soğutma kanalları ve ergonomik özellikler gibi tek bir gövde bileşenine entegrasyonunu sağlar. Bu entegrasyon, profesyonel kullanıcıların ve DIY meraklılarının farklı ihtiyaçlarını karşılayarak elektrikli araçların genel işlevselliğini ve kullanılabilirliğini arttırır.

Çevresel sürdürülebilirlik: Alüminyum alaşımlarının geri dönüştürülebilirliği, elektrikli aletler endüstrisinde sürdürülebilir üretim uygulamalarını desteklemektedir. Geri dönüştürülmüş alüminyum, birincil üretime kıyasla işlemek için önemli ölçüde daha az enerji gerektirir, sera gazı emisyonlarını azaltır ve doğal kaynakları korur.

Darbe Direnci ve Dayanıklılık: Titiz kullanıma maruz kalan elektrikli aletler, alüminyum alaşım muhafazalarının darbe direncinden ve dayanıklılığından yararlanır. Bu malzemeler, boyutsal stabiliteyi korurken ve iç bileşenleri harici kirleticilerden korurken damlalar ve darbeler gibi mekanik gerilmelere dayanır.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.