Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

Devamını oku

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

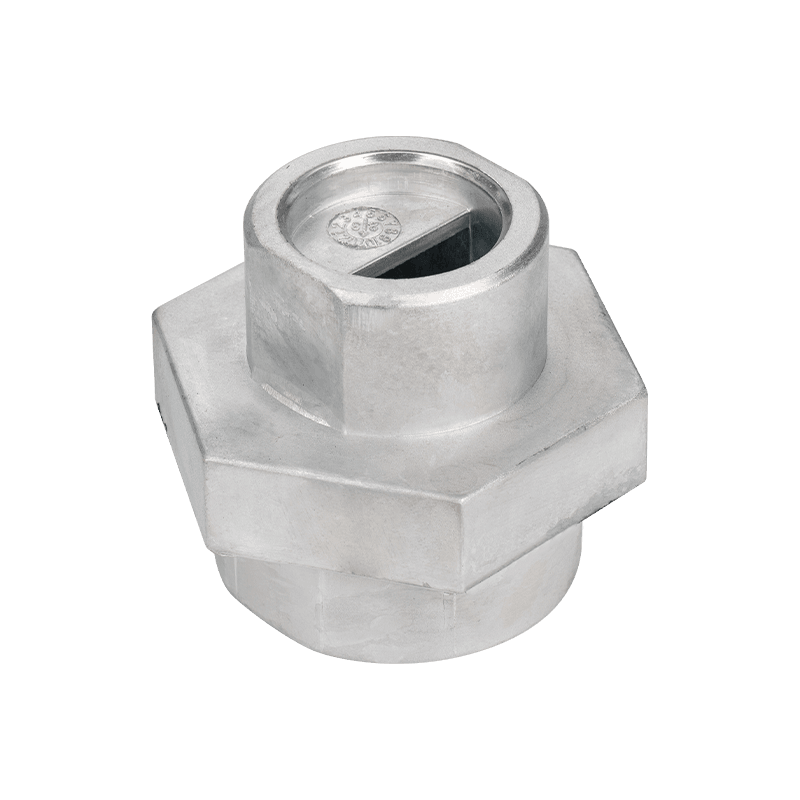

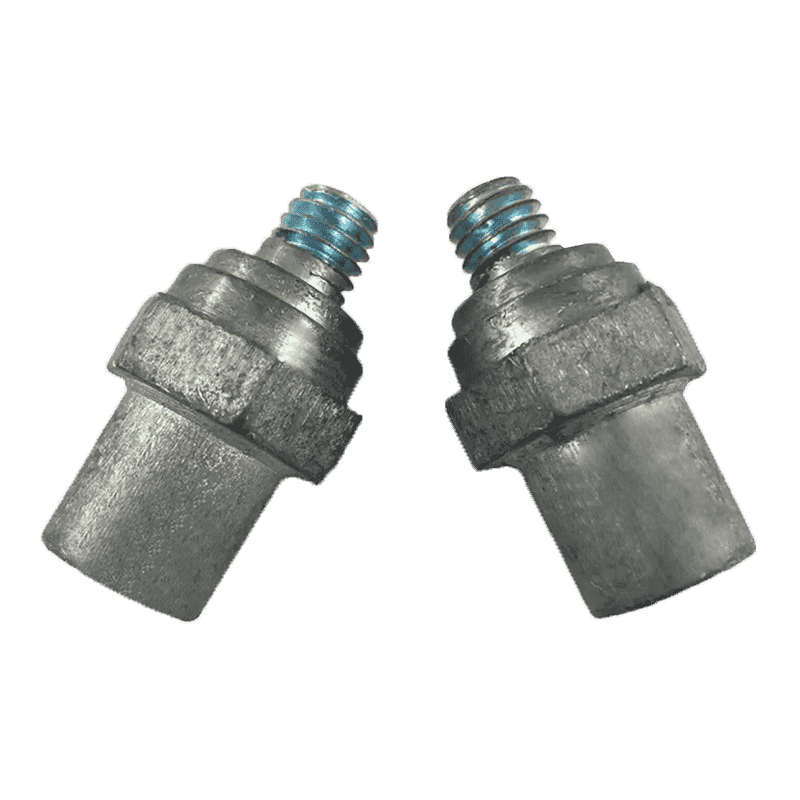

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

Yeni enerji pilleri alanında pil döküm aksesuarlarının uygulamaları ve teknik zorlukları nelerdir?

Pil sisteminin önemli bir bileşeni olarak, Pil Die Döküm Aksesuarları Yeni enerji pilleri alanında önemli bir rol oynar. Uygulamaları ve teknik zorlukları, yeni enerji pillerinin performansını, güvenliğini ve güvenilirliğini doğrudan etkiler. Pil Die Döküm Aksesuarları, elektrikli araçlar, enerji depolama sistemleri ve yenilenebilir enerji ekipmanı gibi birden fazla alanı kapsayan yeni enerji pillerinde çok çeşitli uygulamalara sahiptir. Bu uygulamalar pil aksesuarları için çok yüksek performans gereksinimlerine sahiptir. Örneğin, elektrikli araçlarda aksesuarların, pil sisteminin güvenli çalışmasını ve uzun süreli stabilitesini sağlamak için mükemmel termal iletkenliğe, yüksek sıcaklık direncine ve mekanik mukavemete sahip olması gerekir.

Yeni enerji pilleri alanında batarya döküm aksesuarlarının karşılaştığı ana teknik zorluklardan biri malzeme seçimi ve stres yönetimidir. Yeni enerji pilleri genellikle yüksek voltaj ve yüksek akım koşulları altında çalışır, bu nedenle pil aksesuarlarının malzemeleri iyi elektrik iletkenliğine ve korozyon direncine sahip olmalıdır ve aynı zamanda, stres konsantrasyonunun neden olduğu yorgunluğu ve hasarı önlemek için pil sistemindeki termal ve mekanik gerilmeleri etkili bir şekilde yönetebilmelidir.

Teknolojik yenilik açısından, pil döküm aksesuarları, hızlı gelişime ve yeni enerji pil teknolojisindeki değişikliklere uyum sağlamak için tasarım ve üretim süreçlerini sürekli olarak optimize etmeli ve geliştirmelidir. Örneğin, lityum-iyon pil sistemlerindeki pil aksesuarlarının hafif ve sızdırmazlık gereksinimlerine yanıt olarak, ürün performansını ve güvenilirliğini artırmak için yeni malzeme alaşımlarını, işleme teknolojilerini ve yüzey kaplama teknolojilerini keşfetmemiz gerekir.

Yeni enerji pilleri alanında pil kalıp döküm aksesuarlarının uygulanması, enerji yoğunluğu ve döngü ömründe iyileştirmeler de içerir. Elektrikli araçların ve enerji depolama sistemlerinin popülaritesi ile, pil sistemlerinin enerji yoğunluğu ve döngü ömrü gereksinimleri yükseliyor, bu da pil aksesuarlarının enerji kaybını etkili bir şekilde azaltmasını ve pil ömrünü arttırmasını gerektiriyor, böylece genel maliyetleri azaltıyor ve sürdürülebilirliği artırıyor.

Pil döküm aksesuarlarının tasarım ve üretim sürecinde, ürün performans gereksinimlerini ve maliyet etkinliğini nasıl dengeleyebilir?

Profesyonel olarak Pil Die Döküm Aksesuarları Üretici, ürün performansı gereksinimlerini ve maliyet etkinliğini dengelemek, tasarım ve üretim süreci sırasında sürekli optimize etmek ve keşfetmek için gereken önemli bir konudur. Pil bileşenlerinin vazgeçilmez bir parçası olarak, pil döküm aksesuarlarının tasarımı ve üretim kalitesi, pil ürünlerinin performansını, dayanıklılığını ve pazar rekabet gücünü doğrudan etkiler. Performans ve maliyetin dengelendirilmesindeki stratejilerimiz ve uygulamalarımız:

Tasarım aşaması sırasında, pil aksesuarlarının belirli uygulama senaryolarına ve fonksiyonel gereksinimlerine göre alüminyum alaşım veya çinko alaşımı gibi en uygun malzemeleri seçmek için müşterilerle yakın çalışıyoruz. Malzemelerin seçimi sadece mekanik özelliklerini ve korozyon direncini dikkate almakla kalmaz, aynı zamanda maliyet etkinliğini ve sürdürülebilirliği de dikkate alır. Farklı malzemelerin özelliklerini analiz ederek ve karşılaştırarak, ürünlerin iyi maliyet etkinliğine sahip olmasını sağlamak için ürün performansı gereksinimlerini karşılarken üretim maliyetlerini kontrol edebiliyoruz.

Die döküm, pil döküm aksesuarları üretim için temel teknolojilerden biridir. Ürünlerin hassas kalıp tasarımı ve verimli enjeksiyon işlemi ile kesin boyut ve karmaşık şekil gereksinimlerini karşılayabilmesini sağlıyoruz. Erime sıcaklığı, enjeksiyon basıncı ve soğutma hızı gibi işlem parametrelerinin optimize edilmesi sadece üretim verimliliğini artırmakla kalmaz, aynı zamanda enerji tüketimini ve hurda oranını azaltır, böylece üretim maliyetlerini azaltır.

Ürün tasarım aşaması sırasında, kalıp tasarımı ve proses optimizasyonu için gelişmiş CAD/CAM teknolojisi ve simülasyon yazılımı kullanıyoruz. Simülasyon analizi yoluyla, kalıp döküm işlemi sırasında ürünün doldurma durumunu ve malzeme akışkanlığını tahmin edip optimize edebiliriz, kusurlardan kaçınabilir ve ürün tutarlılığını iyileştirebiliriz. Bu teknik, sadece ürünlerin kalitesini ve güvenilirliğini arttırmakla kalmaz, aynı zamanda üretim maliyetlerini etkili bir şekilde kontrol ederek müşterilere yüksek performanslı ve uygun fiyatlı pil döküm aksesuar çözümleri sağlar.

Son olarak, katı bir kalite yönetim sistemi ve sürekli iyileştirme süreci uyguluyoruz. Her üretim aşamasında, her bir pilin döküm aksesuarının müşterinin teknik gereksinimlerini ve standartlarını karşıladığından emin olmak için her üretim aşamasında katı kalite denetimi ve kontrolü gerçekleştirilir. Sürekli iyileştirme ve teknolojik inovasyon yoluyla, yüksek kaliteli pil döküm aksesuarları için performansı ve pazar talebini artırmak için ürün tasarımı ve üretim süreçlerini sürekli olarak optimize ediyoruz.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.