Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

Devamını okuPil kurşun kalıp döküm parçaları

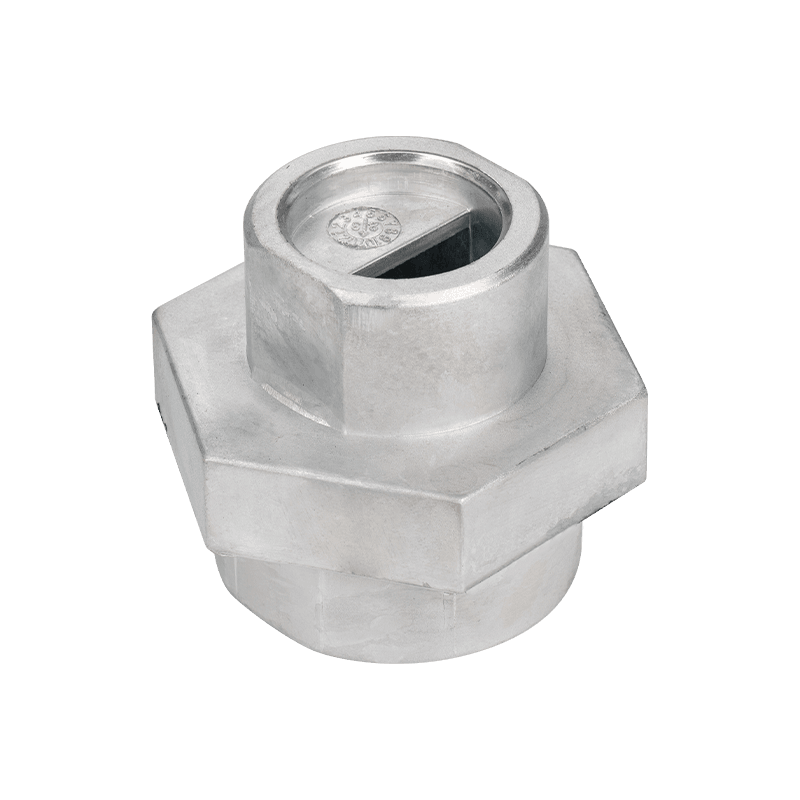

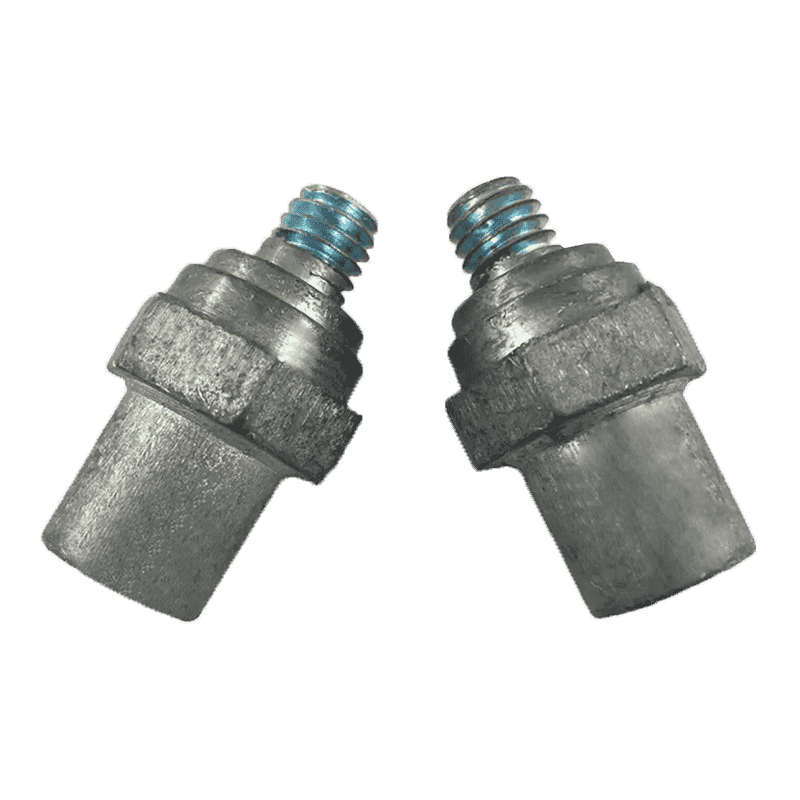

Pil kurşun parçaları, pil üretiminde kullanılan ve pilin performansında ve ömründe önemli bir rol oynayan önemli bir bileşendir.

Pil kurşun parçaları, mükemmel bir elektrik iletkeni ve iyi iletkenlik ve dayanıklılığa sahip korozyona dayanıklı malzeme olan kurşun malzemeden yapılmıştır. Pilin normal çalışmasını sağlamak için akımı pilin pozitif ve negatif kutuplarına etkili bir şekilde aktarabilir. Buna ek olarak, kurşun malzemeler düşük direnç ve yüksek erime noktasına sahiptir, yüksek sıcaklık ve yüksek akım gereksinimlerine dayanabilir ve pilin güvenliğini ve stabilitesini artırabilir.

Otomotiv endüstrisinde, pil kurşun parçaları pil üretiminde yaygın olarak kullanılmaktadır. Pil, otomobilin başlangıç güç ve güç kaynağı enerjisi sağlayan ana bileşenlerinden biridir. Pil kurşun parçaları, pozitif ve negatif kutupların bağlanmasında ve pildeki akımın akının performansını ve ömrünü doğrudan etkilemede önemli bir rol oynar. Yüksek kaliteli pil kurşun parçaları, otomobilin güvenilirliğini ve performansını artırarak kararlı akım çıkışı ve uzun servis ömrü sağlayabilir.

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

Pil kurşun kalıp döküm parçaları üretirken, ürünün mekanik özelliklerini ve elektriksel iletkenliğini iyileştirmek için kalıp döküm işleminin nasıl optimize edilmesi?

Profesyonel olarak Pil kurşun kalıp döküm parçaları Üretici, ürünün mekanik özelliklerini ve elektriksel iletkenliğini sağlama konusundaki kalıp döküm sürecinin kilit rolünü anlıyoruz. Kalıp döküm işlemini optimize etmek sadece ürün kalitesini artırmakla kalmaz, aynı zamanda gerçek dünya uygulamalarında ürün performansını ve güvenilirliğini de artırır. Ürünün mekanik özelliklerinin ve elektriksel iletkenliğinin optimal olmasını sağlamak için kalıp döküm işlemini kapsamlı bir şekilde optimize etmek için aşağıdaki yönlerden başlıyoruz:

Kalıplı malzemelerin seçiminde, yüksek saflıkta kurşun alaşımları kullanıyoruz ve alaşım bileşimini belirli uygulama gereksinimlerine göre optimize ediyoruz. Yüksek saflıkta kurşun mükemmel elektriksel iletkenliğe ve düşük erime noktasına sahiptir, bu da onu kalıp döküm için uygun hale getirir. Ek olarak, kurşun alaşımlarının mekanik özellikleri ve korozyon direnci, antimon, kalay ve kalsiyum gibi uygun miktarlarda alaşım elemanları eklenerek daha da geliştirilebilir. Örneğin, antimon kurşun alaşımlarının gücünü ve sertliğini önemli ölçüde artırabilirken, kalay ve kalsiyum tokluğunu ve yorgunluk direncini artırabilir. Bu gelişmiş alaşım bileşimleri, elektriksel iletkenliği sağlarken kurşun kalıp dökümlerinin mekanik özelliklerini önemli ölçüde iyileştirir.

Kalıp tasarım ve üretim işlemi sırasında, kalıp geometrisini ve geçitleme sistemini doğru bir şekilde tasarlamak için gelişmiş bilgisayar destekli tasarım (CAD) ve bilgisayar destekli mühendislik (CAE) teknolojisi kullanıyoruz. Döküm işlemi sırasında metal akışı ve ısı iletim davranışını simüle ederek, kalıp tasarımını optimize edebilir, döküm içindeki gözenekleri ve büzülme boşluklarını azaltabilir ve dökümün yoğunluğunu ve homojenliğini sağlayabiliriz. Yüksek kaliteli kalıplar sadece dökümlerin boyutsal doğruluğunu arttırmakla kalmaz, aynı zamanda mekanik özelliklerini ve elektriksel iletkenliklerini de arttırır.

Gerçek kalıp döküm işlemi sırasında, kurşun alaşımının eritme sıcaklığı, enjeksiyon hızı, küf sıcaklığı ve soğutma hızı gibi işlem parametrelerini kesinlikle kontrol ediyoruz. Birincisi, kurşun alaşımının erime sıcaklığını tam olarak kontrol ederek, metal eriyik iyi akışkanlığa sahip olması sağlar ve kalıbın her ayrıntısını doldurabilir, böylece yoğun, kusursuz bir döküm oluşturur. İkinci olarak, enjeksiyon hızının ve kalıp sıcaklığının uygun şekilde ayarlanması, döküm içindeki gözenekleri ve çatlakları etkili bir şekilde azaltabilir ve dökümün mekanik özelliklerini ve elektriksel iletkenliğini daha da iyileştirebilir. Ek olarak, soğutma hızını optimize ederek, dökümün katılaşma sürecini kontrol edebilir, iç stresi ve deformasyonu azaltabilir ve dökümün boyutsal stabilitesini ve mekanik mukavemetini sağlayabiliriz.

Kurşun kalıp dökümlerinin performansını daha da artırmak için, çeşitli işleme sonrası işlemler de kullanıyoruz. Örneğin, ısıl işlem süreci boyunca, döküm içindeki artık stres ortadan kaldırılabilir ve mekanik özellikleri ve hizmet ömrü geliştirilebilir. Kaplama ve kaplama tedavileri, kurşun kalıp dökümlerinin korozyon direncini ve yüzey sertliğini artırarak zorlu ortamlarda uzun süreli güvenilirliklerini sağlayabilir. Buna ek olarak, dökümlerin yüzey kaplamasını ve boyutsal doğruluğunu artırmak için işleme ve hassas işleme gerçekleştiriyoruz, böylece iletkenlik ve bağlantı güvenilirliklerini artırıyoruz.

Çevre koruma ve güvenlik açısından, çevre ve işçi sağlığı üzerindeki etkisini azaltmak için pil kurşun kalıp döküm parçalarının üretim sürecinin nasıl optimize edilmesi?

Profesyonel olarak Pil kurşun kalıp döküm parçaları Üretici, üretim sürecinde çevre koruma ve güvenlik sorunlarına dikkat etmemiz gerektiğini biliyoruz. Kurşun, çevre ve işçi sağlığı için potansiyel olarak zararlı olan toksik bir metaldir. Bu nedenle, çevre ve işçi sağlığı üzerindeki etkiyi azaltmak için üretim sürecini optimize etmek, sürekli dikkatimiz ve iyileştirmemizin odak noktasıdır. Hammaddelerin seçilmesinde ve işlenmesinde, zararlı safsızlıklar içeren hammaddeler kullanmaktan kaçınmak için kurşunun saflığını ve alaşım bileşimini kesinlikle kontrol ediyoruz. Fabrikaya girmeden önce yüksek kaliteli kurşun ingotlar satın alarak ve katı kalite denetimleri yaparak, tüm hammaddelerin çevre koruma standartlarını karşılamasını sağlıyoruz. Buna ek olarak, kurşun tozu ve buharın sızmasını önlemek için hava geçirmez kapların ve özel depoların kullanımı gibi hammaddelerin depolanması ve taşınması sırasında koruyucu önlemler alıyoruz.

Üretim sürecinde, verimli baca gazı arıtma sistemleri ve toz toplama cihazları ile donatılmış gelişmiş erime ve kalıp döküm ekipmanı kullanıyoruz. Eritme işlemi sırasında üretilen baca gazı ve tozu, emisyonların çevre standartlarına uygun olmasını sağlamak için saflaştırma sistemi yoluyla filtrelenir ve işlenir. Eritme işlemi sırasında kurşun buharının oluşumunu azaltmak için eritme sıcaklığını kontrol etmek ve aşırı ısınmayı azaltmak gibi eritme işlemi parametrelerini optimize ettik. Buna ek olarak, kurşun buharı ve tozun kaçışını azaltmak ve işçilerin çalışma ortamını korumak için kapalı bir kalıp döküm makinesi kullanıyoruz.

Ölüm işlemi sırasında, işçilerin kurşunlara doğrudan maruz kalmasını azaltmak için otomasyon ve mekanizasyon kullanıyoruz. Yüksek sıcaklıkta ve kurşun buhar ortamlarındaki işçiler tarafından manuel işlemleri önlemek için malzemeleri taşımak ve dökümleri çıkarmak için otomatik besleme sistemleri ve robotik kollar kullanıyoruz. Ölüm makinesinin çalışması ve bakımı, katı eğitim geçiren ve üretim sürecinin güvenliğini sağlamak için güvenli çalışma prosedürlerine ve acil durum önlemlerine aşina olan profesyoneller tarafından gerçekleştirilir.

Ayrıca, kurşunun çevre ve işçi sağlığı üzerindeki etkisini azaltmak için bir dizi fabrika çevre kontrol önlemi uyguladık. Örneğin, havayı sirk ve temiz tutmak ve kurşun buhar ve toz birikmesini önlemek için üretim atölyesine yüksek verimli bir havalandırma sistemi takın. Ek olarak, üretim ekipmanı ve havalandırma sistemleri, normal çalışma ve verimli filtrasyonlarını sağlamak için düzenli olarak korunur ve denetlenir. Kurşun atığı ve kalıntı için, ikincil kirliliği önlemek için toplamak ve işlemek için özel ekipman kullanıyoruz.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.