Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

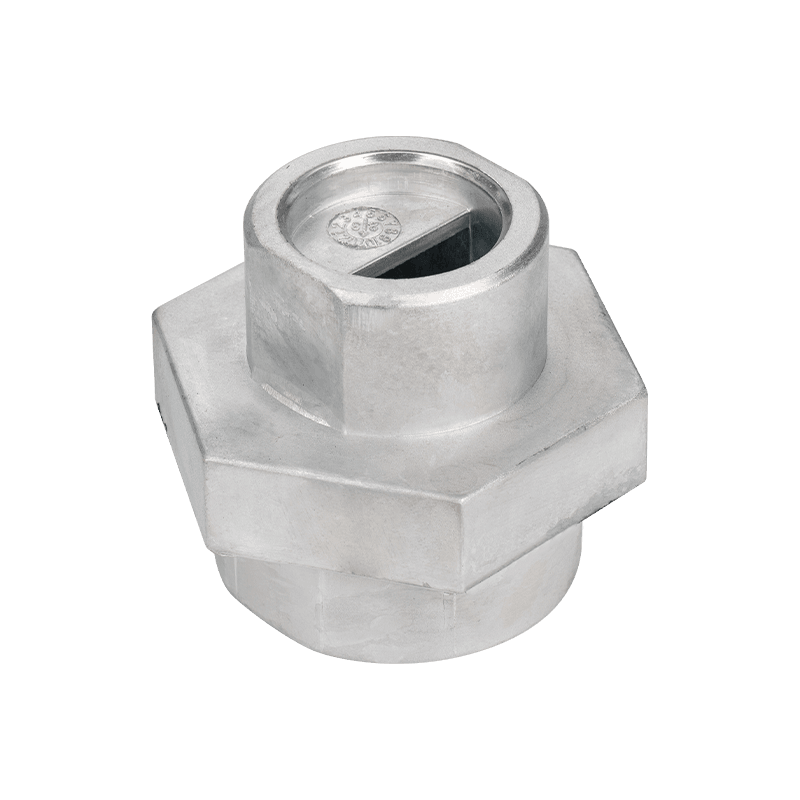

Devamını okuBalıkçı dişli aksesuarları

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

Balıkçı dişli aksesuarlarının üretiminde doğru alaşım malzemesi ve kalıp döküm işlemi nasıl seçilir?

Üretim Balıkçı dişli aksesuarları, Ürünün kalitesini, performansını ve dayanıklılığını doğrudan etkileyen doğru alaşım malzemesini ve kalıp döküm işlemini seçmek çok önemlidir. Alaşım malzemelerinin seçimi, mekanik özelliklerini, korozyon direncini ve işleme özelliklerini dikkate almalıdır. Balıkçılık aksesuarları için yaygın alaşım malzemeler çinko alaşımı, alüminyum alaşım ve magnezyum alaşımını içerir. Çinko alaşımı genellikle deniz suyu ortamında balıkçılık aksesuarları için uygun mükemmel korozyon direnci ve yüksek mukavemeti için seçilir. Alüminyum alaşımı, hafifliği ve iyi mekanik özellikleri nedeniyle yüksek mukavemet ve oksidasyon direnci gerektiren balıkçılık aksesuarlarının üretiminde kullanılır. Magnezyum alaşımı, ağırlığı azaltması ve dayanıklılığı artırması gereken aksesuarların üretimine uygun olan daha hafif bir ağırlığa ve iyi mekanik özelliklere sahiptir. İkincisi, kalıp döküm işleminin seçimi, ürünün yapısal karmaşıklığına, hassas gereksinimlerine ve üretim partisine göre optimize edilmelidir. Yüksek basınçlı döküm (HPDC), daha yüksek hassasiyet ve yüzey kalitesi gerektiren aksesuarların üretimi için uygundur, yerçekimi dökümü ise üretim maliyetlerini azaltabilen ve üretim verimliliğini artırabilen büyük ve basit yapı aksesuarlarının üretimi için uygundur. Özetle, alaşım malzemeleri ve kalıp döküm işlemleri rasyonel olarak seçilerek, balıkçılık dişli aksesuarlarının kalitesi ve performansı, farklı ortamların ve kullanım koşullarının ihtiyaçlarını karşılamak için en üst düzeye çıkarılabilir.

Balıkçı dişli aksesuarlarının kalıp döküm işleminde kalite kontrol ve üretim verimliliği nasıl sağlanır?

Kalıp döküm sürecinde Balıkçı dişli aksesuarları , kalite kontrol ve üretim verimliliği, üreticilerin odaklanması ve optimize etmesi gereken temel konulardır.

Kalite kontrolü açısından, anahtar katı işlem akışı ve kalite standartlarının formülasyonunda yatmaktadır. Kalıp dökülmeden önce, kalıplama işlemi sırasında ürünün kusurlarını ve deformasyonunu etkili bir şekilde önleyebilen kalıbın doğruluğunu ve dayanıklılığını sağlamak için gelişmiş kalıp tasarımı ve kalıp üretim teknolojisi kullanılır.

Döküm işlemi sırasında, ürünün kalıp bütünlüğünü ve yüzey kalitesini sağlamak için enjeksiyon basıncı, enjeksiyon hızı ve metal sıcaklığı gibi döküm parametreleri tam olarak kontrol edilir. Buna ek olarak, gerçek zamanlı izleme ve geri bildirim sistemi, her ürünün tasarım gereksinimlerini ve müşteri beklentilerini karşıladığından emin olmak için döküm işlemindeki anormallikleri zamanında algılayabilir ve düzeltebilir.

Üretim verimliliği açısından, üretim planlaması ve ekipman konfigürasyonunu optimize ederek üretim döngüsü ve enerji tüketimi azaltılabilir ve ekipman kullanımı ve üretim hızı geliştirilebilir. Aynı zamanda, robot destekli operasyon ve veri analiz sistemleri gibi otomasyon ve akıllı teknolojilerin tanıtımı, üretim hatlarının esnekliğini ve duyarlılığını artırabilir ve üretim maliyetlerini ve işçilik girdisini azaltabilir.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.