Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

Devamını okuMekanik dengeleme kalıp döküm parçaları

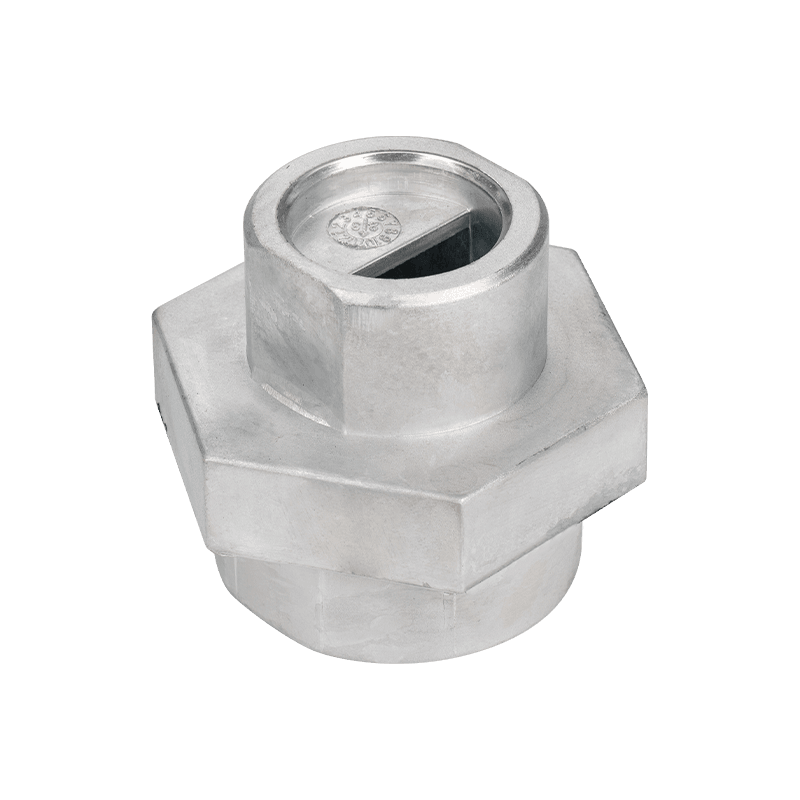

Mekanik dengeleme parçaları, gerekli dengeyi ve stabiliteyi sağlayarak mekanik ekipmanlarda hayati bir rol oynar. Endüstriyel üretim, havacılık, otomotiv ve enerji dahil olmak üzere birçok sektörde yaygın olarak kullanılmaktadır.

Mekanik dengeleme parçalarının ana işlevi, ekipmanın normal çalışmasını sağlamak için dönen veya titreşimli ekipmanlardaki dengesizlikleri ortadan kaldırmaktır. Dengesizlik, ekipmana titreşim, gürültü ve hatta hasar veya kazalara neden olabilir. Mekanik dengeleme aksesuarları, ağırlık ekleyerek veya ayarlayarak çalışma sırasında ekipmanın dengesini korur. Bu aksesuarlar genellikle yeterli mukavemet ve dayanıklılığa sahip olmalarını sağlamak için demir, çelik ve alüminyum gibi metal malzemelerden yapılır.

Mekanik dengeleme aksesuarlarını seçerken ve kurarken, çok dikkatli olmanız gerekir. Farklı ekipman türleri, en iyi dengeleme etkisini sağlamak için farklı türde dengeleme aksesuarları gerektirir. Aksesuarlar seçerken, ekipmanın dönüş hızı, yük ve titreşim frekansı gibi faktörleri göz önünde bulundurmanız gerekir. Buna ek olarak, doğru kurulum, dengeleme aksesuarlarının etkili bir rol oynamasını sağlamak için de önemli bir faktördür. Uygun olmayan kurulum, aksesuarların gevşek veya kararsız hale gelmesine neden olabilir, bu da ekipmanın dengeleme etkisini etkiler.

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

En iyi dinamik dengeleme etkisini elde etmek için mekanik dengeleme kalıp döküm parçalarının duvar kalınlığını nasıl kontrol edebilirsiniz?

Üretim sürecinde Mekanik dengeleme kalıp döküm parçaları , dökümün duvar kalınlığını doğru bir şekilde kontrol etmek, dinamik dengeleme etkisini sağlamak için anahtar adımlardan biridir. Duvar kalınlığının eşitsizliği, rotasyon veya hareket sırasında dengeleme performansı etkileyecek olan kütle merkezinin yerinden edilmesine doğrudan yol açacaktır. En iyi dinamik dengeleme etkisini elde etmek için üreticilerin bir dizi kesin önlem almaları gerekir.

Tasarım aşamasında, 3D modelleme ve simülasyon analizi için gelişmiş CAD/CAE yazılımı kullanılmalıdır. Farklı duvar kalınlıkları altında stres dağılımını, deformasyonunu ve kütle konumunun merkezini simüle ederek, optimal duvar kalınlığı tasarım şeması belirlenebilir. Bu süreç, tasarımcıların derin mekanik bilgiye ve zengin pratik deneyime sahip olmalarını ve dökümlerin yapısal performansını doğru bir şekilde tahmin edebilmelerini ve optimize edebilmelerini gerektirir.

Kalıp tasarım aşamasında, kalıp duvar kalınlığı tasarım sonuçlarına göre dikkatlice yapılmalıdır. Kalıpın doğruluğu, dökümün duvar kalınlığının tekdüzeliğini doğrudan etkiler. Bu nedenle, kalıp boşluk boyutu ve yüzey pürüzlülüğü gibi parametrelerin tasarım gereksinimlerini karşılamasını sağlamak için kalıp üretim sürecinde yüksek hassasiyetli işleme ekipmanı ve gelişmiş algılama teknolojisi gereklidir.

Die döküm üretim süreci sırasında, dökme sıcaklığı, basınç, hız ve soğutma süresi gibi kalıp döküm işlemi parametreleri de kesinlikle kontrol edilmelidir. Bu parametrelerin, dökümün katılaşma süreci, organizasyon yapısı ve duvar kalınlığı homojenliği üzerinde önemli bir etkisi vardır. Tekrarlanan denemeler ve optimizasyon yoluyla, işlem parametrelerinin en iyi kombinasyonunun dökümün duvar kalınlığının kesin kontrolünü elde ettiği bulunmuştur.

Dayanıklılık ve istikrarlarını artırmak için mekanik dengeleme kalıp döküm parçaları için hangi özel tasarımlara veya malzemelere ihtiyaç vardır?

Yüksek hızlı rotasyon uygulama senaryolarıyla uğraşırken, Mekanik dengeleme kalıp döküm parçaları Son derece yüksek iş yükleri ve sert çalışma ortamlarıyla karşı karşıya. Dayanıklılığını ve istikrarını sağlamak için üreticilerin dökümlerin performansını artırmak için bir dizi özel tasarım veya malzeme benimsemeleri gerekir.

Tasarım açısından, dökümün yapısal mukavemeti ve sertliği tam olarak dikkate alınmalıdır. Takviye kaburgalarının kullanılması ve kesitsel şeklini değiştirme gibi yapısal tasarımı optimize ederek, dökümün deformasyon direnci ve yük taşıma kapasitesi geliştirilebilir. Aynı zamanda, dökümün kütle konumunun merkezi, yüksek hızlı dönme sırasında dinamik dengeyi koruyabilmesini sağlamak için doğru bir şekilde hesaplanmalı ve ayarlanmalıdır.

Malzeme seçimi açısından, yüksek mukavemetli, yüksek aşınma direncine ve yüksek yorgunluk direnci olan malzemeler seçilmelidir. Örneğin, bazı özel alaşım çelikler, paslanmaz çelikler veya yüksek sıcaklık alaşımları, vb., Yüksek sıcaklık, yüksek basınç ve yüksek hız gibi sert ortamlarda kararlı performansı koruyabilir. Ek olarak, yüzey sertliğini ve dökümlerin aşınma direncini daha da arttırmak için kompozit malzemeler veya kaplama teknolojisi düşünülebilir.

Tasarım ve malzeme seçimine ek olarak, üretim süreçlerinin optimizasyonu da dökümlerin dayanıklılığını ve stabilitesini artırmak için önemli bir araçtır. Gelişmiş kalıp döküm teknolojisi, ısıl işlem süreçleri ve yüzey işlem teknolojileri (atış peening, karbürleme ve söndürme, vb.), Dökümlerin organizasyon yapısı, mekanik özellikleri ve malzemelerin yüzey kalitesi önemli ölçüde geliştirilebilir. Bu önlemler, yüksek hızlı rotasyon sırasında dökümlerin titreşimini, gürültüsünü ve aşınmasını azaltmaya yardımcı olur, böylece servis ömrünü ve istikrarını uzatır.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.