Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

Devamını okuMekanik Ağırlık Kazanma Döküm parçaları

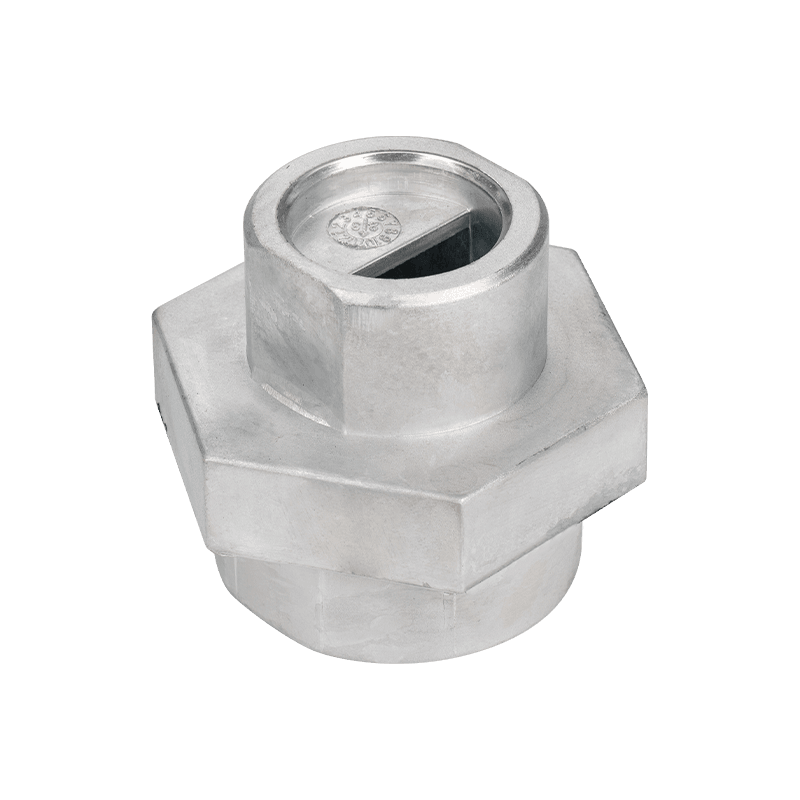

Mekanik ağırlık kazanan parçalar, mekanik ekipmanın ağırlığını arttırmak için özellikle kullanılan aksesuarlardır. Genellikle ek kütle ve stabilite sağlamak için kurşun, tungsten veya demir gibi yüksek yoğunluklu malzemelerden yapılırlar. Bu parçalar otomobil, havacılık, inşaat ve endüstriyel ekipman alanlarında yaygın olarak kullanılmaktadır.

Mekanik ağırlık kazanan parçaların ana işlevi, ekipmanın toplam ağırlığını arttırmaktır. Bazı uygulamalarda, ekipmanın ağırlığının arttırılması daha iyi stabilite ve denge sağlayabilir. Örneğin, otomotiv imalat endüstrisinde, aracın kullanım performansını ve sürüş istikrarını artırmak için mekanik kilo alım parçaları kullanılır. Aracın toplam ağırlığını artırarak, yüksek hızlarda sürüş veya eşit olmayan yollarla karşılaşırken aracın çarpmaları ve sarsıntıları azaltılabilir, böylece sürüş deneyimini ve güvenliğini artırabilir.

Mekanik ağırlık kazanma parçaları genellikle farklı ihtiyaçlara göre özelleştirilebilir. Ekipmanın spesifik gereksinimlerine göre, farklı malzemelerin ve şekillerin kilo alım parçaları seçilebilir. Örneğin, yüksek yoğunluklu kilo alımı gerektiren uygulamalar için, kurşun veya tungsten gibi malzemelerden yapılmış kilo alım parçaları seçilebilir. Daha büyük bir hacim gerektiren kilo alım parçaları için, demir gibi malzemelerden yapılmış kilo alım parçaları seçilebilir. Ayrıca, kilo alım parçalarının şekli ve boyutu, gerçek ihtiyaçlara göre tasarlanabilir ve özelleştirilebilir.

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

Mekanik ağırlık eklenmiş kalıp dökümleri üretirken, mekanik özellikleri korurken veya iyileştirirken kiloların arttırılması hedefine nasıl ulaşılır?

Üretim Mekanik Ağırlık Katılımlı Kalıp Dökümleri , doğru malzemeyi seçmek, ürünün mekanik özellikleri korurken veya iyileştirirken ağırlık gereksinimlerini karşılamasını sağlamanın anahtarıdır. Malzemenin yoğunluğunu göz önünde bulundurmalıyız, çünkü ağırlığı artırmanın doğrudan yolu daha yüksek yoğunluğa sahip bir malzeme seçmektir. Bununla birlikte, sadece artan yoğunluk tüm performans gereksinimlerini karşılamak için yeterli olmayabilir, bu nedenle malzeme gücü, tokluk, korozyon direnci, termal stabilite ve işleme performansı gibi faktörlerin de kapsamlı bir şekilde düşünülmesi gerekir.

Mekanik ağırlık eklenmiş kalıp dökümleri için, yaygın olarak kullanılan malzemeler alüminyum alaşımları, çinko alaşımları, magnezyum alaşımları ve bazı bakır alaşımları içerir. Bu malzemeler iyi döküm özelliklerine ve işlenebilirliğe sahiptir ve istenen ağırlık ve performans dengesini elde etmek için farklı uygulama senaryolarına göre formüle edilebilir. Örneğin, büyük yüklere dayanması gereken parçalar için, yüksek mukavemetli alüminyum alaşımları veya bakır alaşımları seçilebilir ve güçleri ısı işlemi gibi işlemler yoluyla daha da geliştirilebilir; İyi korozyon direnci gerektiren parçalar için, eklenen belirli alaşım elemanlarına sahip korozyona dayanıklı malzemeler seçilebilir.

Kilo gereksinimlerini karşılarken maliyetleri azaltmak için kompozit malzemeler veya çok katmanlı malzeme yapıları da dikkate alınabilir. Makul malzeme seçimi ve yapısal tasarım yoluyla, çok fazla maliyeti artırmadan mekanik olarak ağırlıklı kalıp dökümlerinin ağırlığı ve performansında çifte bir iyileşme elde etmek mümkündür.

Kalıp döküm işleminde, mekanik olarak ağırlıklı kalıp dökümlerinin ağırlık doğruluğunu ve iç kalitesini kontrol etmek için işlem parametreleri nasıl optimize edilir?

Kalıp döküm işleminde, işlem parametrelerini optimize etmek, ağırlık doğruluğunu ve iç kalitesini kontrol etmek için önemli bir araçtır. Mekanik olarak ağırlıklı kalıp dökümleri . Kalıp döküm işlemi, dökme sıcaklığı, dökme hızı, basınç, tutma süresi ve kalıp sıcaklığı gibi, dökümün kalıp kalitesini, ağırlık doğruluğunu ve iç yapısını doğrudan etkileyen birçok anahtar parametresini içerir.

Hassas ağırlık kontrolü ve yüksek kaliteli iç yapı elde etmek için önce uygun dökme sıcaklığını ve küf sıcaklığını belirlemek gerekir. Çok yüksek dökme sıcaklığı, metal sıvının çok sıvı olmasına neden olur ve büzülme boşlukları ve büzülme gibi kusurlar üretmek kolaydır; Çok düşük dökme sıcaklığı, metal sıvının doldurma kapasitesini ve döküm yoğunluğunu etkileyecektir. Kalıp sıcaklığı, dökümün soğutma hızını ve kristalizasyon işlemini etkiler ve daha sonra iç yapısını ve performansını etkiler.

Çok hızlı dökülme, erimiş metalin kalıbı etkilemesine neden olabilir, bu da sıçramaya ve hava sürüklenmesine neden olabilir, dökümün yüzey kalitesini ve iç kalitesini etkileyebilir; Çok yavaş dökmek, erimiş metalin yetersiz akışkanlığına neden olabilir, bu da dökümün bütünlüğünü ve ağırlık doğruluğunu etkiler. Basınç, erimiş metalin doldurma kapasitesini ve dökümün yoğunluğunu doğrudan etkiler. Aşırı basınç, kalıpta hasara veya dökümün deformasyonuna neden olabilirken, çok az basınç gözenekler ve döküm içinde büzülme gibi kusurlara neden olabilir.

Tutma süresinin kontrolü de çok önemlidir. Yetersiz tutma süresi, döküm içinde eksik katılaşmaya neden olabilir, bu da büzülme boşlukları ve büzülme gibi kusurlara neden olabilir; Çok uzun tutma süresi üretim döngüsünü ve maliyetini artırabilir. Bu nedenle, belirli malzeme ve proses koşullarına dayanan deneyler ve optimizasyon yoluyla optimal tutma süresini belirlemek gerekir.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.