Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

Devamını okuÇinko alaşım otomatik iç kısımlar kalıp döküm

Çinko alaşımı ayrıca korozyon direncinin özelliklerine sahiptir ve çeşitli zorlu ortamlarda iyi performans sağlayabilir. Otomotiv iç kısımları genellikle çeşitli kimyasallara ve neme maruz kalır ve korozyon ve oksidasyondan kolayca etkilenir. Çinko alaşımı iyi korozyon direncine sahiptir, çeşitli korozyon faktörlerinin erozyonuna dayanabilir ve uzun hizmet ömrünü ve görünüm kalitesini koruyabilir.

Çevre dostu bir materyal olarak çinko alaşımı, otomotiv endüstrisinin çevre koruması için gereksinimlerini de karşılar. Çinko alaşımının üretim süreci nispeten basittir, bu da enerji ve kaynak tüketimini azaltabilir ve çevre kirliliğini azaltabilir. Aynı zamanda, çinko alaşımı, sürdürülebilir kalkınma kavramına uygun olan atık üretimini azaltmak için geri dönüştürülebilir ve yeniden kullanılabilir.

Otomotiv iç kısımlarındaki uygulamasına ek olarak, çinko alaşımı diğer otomotiv parçalarının üretiminde de yaygın olarak kullanılmaktadır. Örneğin, motor parçaları, şasi parçaları, şanzıman sistemi parçaları vb.

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

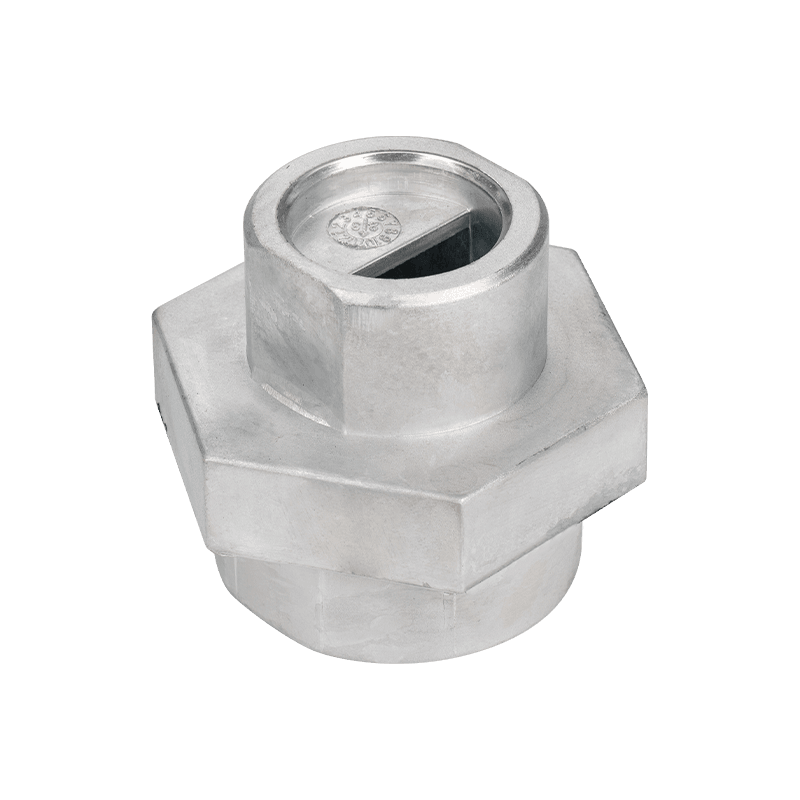

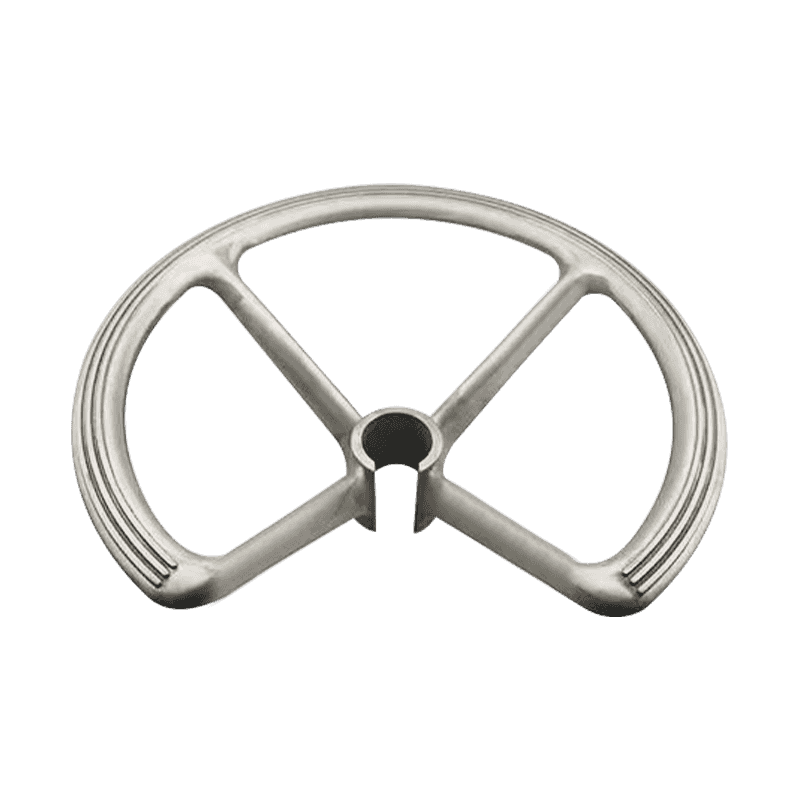

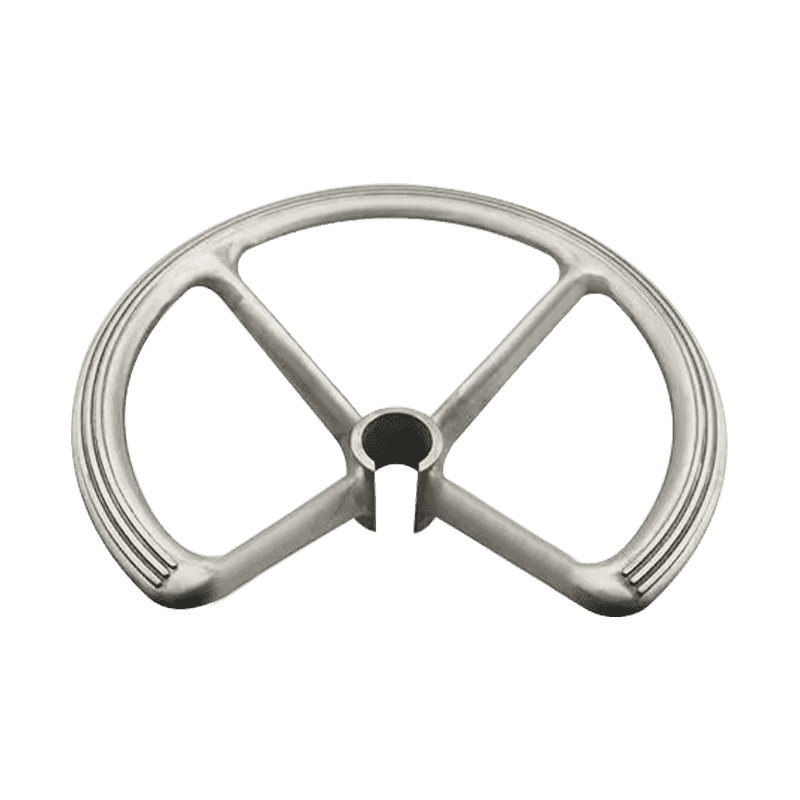

Uygulama tanıtımı Çinko alaşım otomatik iç kısımlar kalıp döküm

Yüksek kaliteli bir döküm malzemesi olarak çinko alaşımı, iyi dökülebilirliği, mekanik özellikleri, korozyon direnci ve maliyet etkinliği için çok dikkat çekmiştir. Otomotiv iç kısım üretimi alanında, çinko alaşımı kalıp döküm teknolojisi, yüksek hassasiyet, yüksek verimlilik ve düşük maliyet avantajları nedeniyle pazarda hızla bir yer işgal etmiştir. Bu teknoloji, sadece estetik, işlevsellik ve dayanıklılık için otomotiv iç parçalarının katı gereksinimlerini karşılamakla kalmaz, aynı zamanda karmaşık yapıların hassas kalıplamasını da elde ederek otomotiv iç tasarımı için daha fazla olasılık sağlar.

1. Çinko Alaşım Otomotiv İç Parçaların Uygulama Durumu Ölüm Kişi

Dekoratif iç kısımlar: Çinko alaşımı kalıp döküm teknolojisi en çok dekoratif iç kısımlarda yaygın olarak kullanılmaktadır. Bu iç kısımlar genellikle araç kolları, vardiyalı kollar, merkez konsol dekoratif şeritleri vb. Gibi arabada belirgin pozisyonlarda bulunur. Sadece araç lüksünün ve kalitesinin bir sembolü değil, aynı zamanda sürücünün araçla etkileşime girmesi için önemli bir ortamdır. Çinko alaşımı kalıp döküm parçaları, hassas dokuları, parlak parlaklıkları ve hassas boyut kontrolleri nedeniyle bu dekoratif iç kısımlar için benzersiz bir metalik dokuya ve görsel etkiye sahiptir. Elektrokaplama ve püskürtme gibi yüzey işlem süreçleri yoluyla, görünüm dokusu ve korozyon direnci daha da geliştirilebilir.

Fonksiyonel İç Parçalar: Dekoratif iç kısımlara ek olarak, çinko alaşımı kalıp döküm teknolojisi, çeşitli fonksiyonel iç parçaların üretiminde de yaygın olarak kullanılmaktadır. Bu iç kısımlar aracın sürüş sürecine doğrudan dahil olmasa da, sürücünün konforunu ve rahatlığını artırmak için gereklidir. Örneğin, koltuk ayar düğmeleri, klima çıkış ayar düğmeleri, depolama bölmesi çerçeveleri ve diğer parçalar çinko alaşımı kalıp döküm teknolojisi kullanılarak üretilebilir. Sadece hassas boyut kontrolü ve iyi el hissi elde etmekle kalmaz, aynı zamanda kolay hasar görmeden günlük kullanımda sık operasyonlara da dayanabilirler. Çinko alaşımının mukavemeti ve sertliği, belirli basınca veya etkiye dayanması gereken bazı kısımlarda da kullanılmasına izin verir.

Güvenlikle ilgili iç kısımlar: Otomobil güvenlik performansının sürekli iyileştirilmesiyle, giderek daha fazla iç parçaya güvenlik ile ilgili fonksiyonlar verilmektedir. Çinko alaşımı kalıp döküm teknolojisi de bu alanda önemli bir rol oynamaktadır. Örneğin, emniyet kemeri tokası, hava yastığı tetikleyici ve diğer parçalar, kritik anlarda güvenilirliğini ve stabilitesini sağlamak için çinko alaşımı kalıp döküm teknolojisi tarafından üretilebilir. Çinko alaşımının yüksek mukavemeti ve iyi korozyon direnci, bu parçaların sert çalışma ortamlarında stabil performansı korumasını sağlayarak sürücülerin güvenliği için güçlü bir koruma sağlar.

2. Çinko alaşım otomotiv iç kalıp dökümünün teknik özellikleri

Yüksek hassasiyetli kalıplama: Çinko alaşımı kalıp döküm teknolojisi yüksek hassasiyetli kalıplama efektleri elde edebilir. Kalıp dökülme işlemi sırasında, erimiş metal yüksek basınç altında kalıp boşluğuna enjekte edilir ve gerekli şekli oluşturmak için hızlı bir şekilde soğutulur ve katılaşır. Kalıp çok hassas olduğundan ve yeniden kullanılabildiğinden, kalıp döküm son derece yüksek boyutlu stabilite ve şekil kıvamı koruyabilir. Bu yüksek hassasiyetli kalıplama özelliği, otomotiv iç üretiminde yaygın olarak kullanılan çinko alaşımı kalıp dökümünü yapar.

Karmaşık yapı gerçekleştirme: Çinko alaşımı kalıp döküm teknolojisi, karmaşık yapıların hassas kalıplanmasını da sağlayabilir. Karmaşık kalıp boşlukları ve makul dökme sistemleri tasarlayarak, karmaşık iç yapılara ve ince yüzey dokularına sahip kalıp dökümler üretilebilir. Bu yetenek, çinko alaşımlı kalıp dökümlerine karmaşık şekiller ve fonksiyonel gereksinimlerle otomotiv iç mekanlarının üretilmesinde benzersiz bir avantaj sağlar.

Verimli Üretim: Çinko Alaşım Kalıplı Kast teknolojisi, verimli üretim özelliklerine sahiptir. Kalıp dökülme süreci hızlı prototipleme ve otomatik üretim elde edebildiğinden, üretim verimliliğini büyük ölçüde artırabilir ve üretim maliyetlerini azaltabilir. Bu verimli üretim özelliği, çinko alaşımı kalıp döküm parçalarını otomotiv iç üretimde çok rekabetçi bir seçim haline getiriyor.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.