Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

Devamını okuÇinko alaşım banyo yedek parçaları kalıp döküm

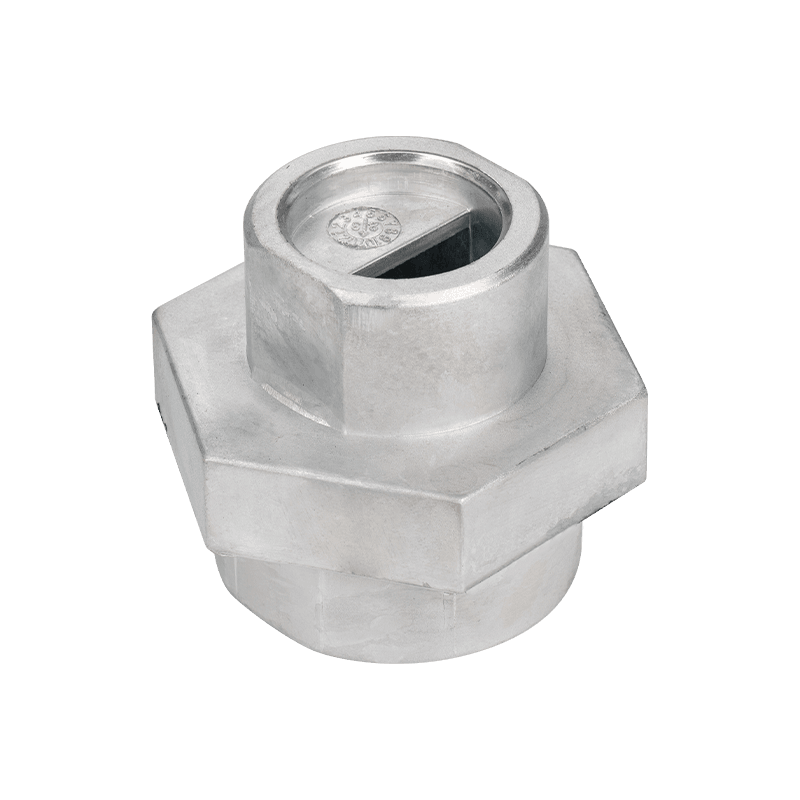

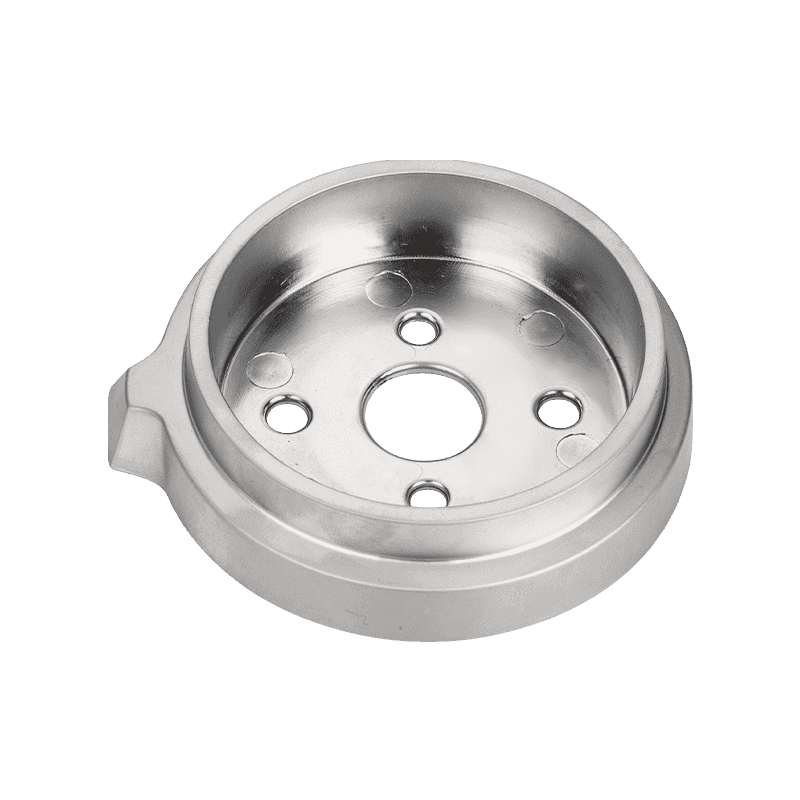

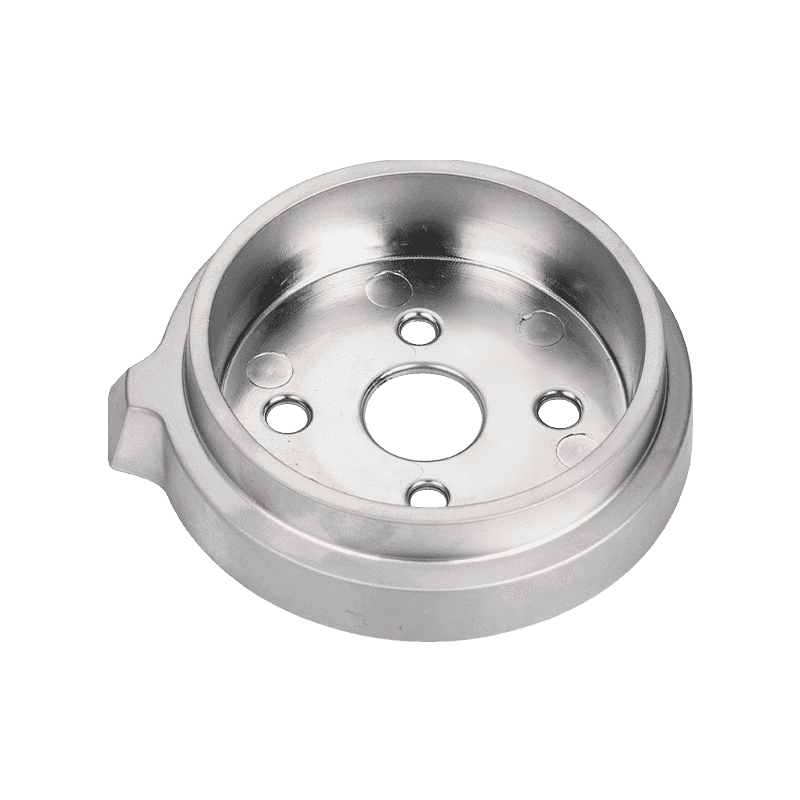

Mükemmel bir metal malzeme olarak, çinko alaşımı mükemmel döküm ve işleme özelliklerine sahiptir. Sadece uzun süreli parlaklık tutmakla kalmaz, aynı zamanda mükemmel korozyon direnci ve aşınma direncine sahiptir, böylece banyo aksesuarlarımız uzun vadeli kullanım altında yeni bir görünüm ve performansı koruyabilir.

Çinko alaşımlı banyo yedek parçalarımız, sadece modern ve basit stili somutlaştıran değil, aynı zamanda klasik ve zarif unsurları da içeren pürüzsüz çizgilerle zarif bir şekilde tasarlanmıştır. Bir musluk, duş, kanca veya raf olsun, her aksesuar dikkatle tasarlanmış ve cilalanmıştır, bu sadece kullanım rahatlığını sağlamakla kalmaz, aynı zamanda banyonun genel güzelliğini de geliştirir.

Üretim teknolojisi açısından, ürünün her detayının mükemmel durumda olmasını sağlamak için gelişmiş döküm teknolojisi ve yüzey tedavi teknolojisi kullanarak her üretim bağlantısını kesinlikle kontrol ediyoruz. Aynı zamanda, ürünün kullanım sırasında insan vücuduna ve çevreye zarar vermemesini sağlamak için çevre dostu malzemeler ve süreçler kullanarak ürünün çevresel performansına da dikkat ediyoruz.

Buna ek olarak, çinko alaşımlı banyo yedek parçalarımız da iyi bir uyarlanabilirliğe sahiptir ve çeşitli banyo dekorasyon stillerine uygulanabilir. Basit bir modern stil ister retro bir klasik stil olsun, banyonuza benzersiz bir cazibe eklemek için eşleşen aksesuarlar bulabilirsiniz.

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

Yüksek kaliteli çinko alaşımlı banyo yedek parçalarının dökümünü sağlamak için işlem parametreleri nasıl optimize edilir?

Kalıp döküm süreci Çinko alaşım banyo yedek parçaları kalıp döküm ürünün kalitesini ve maliyet etkinliğini doğrudan etkileyen karmaşık ve kritik bir üretim sürecidir. Profesyonel bir çinko alaşımı kalıp döküm üreticisi olarak, her bir parçanın işlem parametrelerini optimize ederek müşteri gereksinimlerini ve standartlarını karşılamasını sağlamaya kararlıyız.

Kalıp tasarımı ve seçimi ile başlıyoruz, çinko alaşımı ve parça tasarımının özelliklerine uygun kalıp malzemesinin seçilmesini ve en iyi akışkanlık ve soğutma etkisini kolaylaştırmak için kalıp yapısını optimize etmesini sağlıyoruz. Kalıbın tasarımı, nihai ürünün doğruluğunu ve yüzey kalitesini doğrudan etkileyen şekil karmaşıklığını, duvar kalınlığı gereksinimlerini ve olası soğutma problemlerini dikkate almalıdır.

Erime aşamasında, ürün gereksinimlerini karşıladığından emin olmak için alaşımın sıcaklığını ve kimyasal bileşimini kontrol ediyoruz ve gözenek ve safsızlıkların oluşumunu azaltmaya yardımcı oluyoruz. Enjeksiyon işlemi sırasında, erimiş metalin kalıbı tamamen doldurduğundan ve çok fazla veya çok az metal bulamaçtan kaçınmasını sağlamak için enjeksiyon hızını ve basıncı doğru bir şekilde kontrol ediyoruz.

Soğutma işlemi, parçanın yapısal bütünlüğünü ve yüzey kalitesini sağlamak için anahtardır. İç stres ve deformasyon problemlerini önlemek için soğutma işlemi sırasında parçaların eşit olarak küçülmesini sağlamak için gelişmiş soğutma sistemleri ve proses kontrol teknolojileri kullanıyoruz. Doğru soğutma kontrolü yoluyla, parçaların boyutsal stabilitesini ve yüzey kaplamasını en üst düzeye çıkarabiliriz.

Ek olarak, işleme sonrası ve yüzey işlemi, çinko alaşımlı banyo yedek parçalarının kalıp döküm işleminin önemli bir parçasıdır. Çıkarma, parlatma veya diğer mekanik işleme gibi uygun işleme sonrası işlemlerini ve ayrıca ürünün görsel ve fonksiyonel performansını geliştirmek için müşteri ihtiyaçları olan kaplama veya elektrokaplama gibi yüzey işlemlerini seçiyoruz.

Her üretim grubunun kapsamlı testlerini ve değerlendirilmesini yapmak için gelişmiş test ekipmanı ve katı bir kalite yönetim sistemi kullanıyoruz. Hammadde incelemesinden, iş kontrolü ve nihai incelemeye başlayarak, her çinko alaşımlı banyo yedek parçasının müşteri özelliklerini ve uluslararası standartları karşılamasını sağlıyoruz.

Çinko alaşımlı banyo yedek parçalarının kalıp döküm işlemi sırasında çevre koruması ve malzemelerin sürdürülebilirliği ile nasıl başa çıkılır?

Profesyonel bir üretici olarak günümüzün çevre koruma ve sürdürülebilir kalkınma bağlamında Çinko Alaşım Banyo Yedek Parçalar Desting, Ürün üretiminin çevre üzerindeki minimum etkisini sağlamak için çevre koruma ve malzemelerin sürdürülebilirliği ile başa çıkmak için aktif olarak önlemler alıyoruz.

Kalıp döküm işleminde kaynak verimliliğine odaklanıyoruz. Proses parametrelerini optimize ederek ve üretim sürecini kontrol ederek enerji tüketimini ve atık üretimini en aza indiriyoruz. Bu, atıkları en aza indirmek için erime ve enjeksiyon sıcaklıklarının kesin kontrolünü ve etkili atık geri kazanımı ve yeniden kullanım programları yoluyla doğal kaynaklara bağımlılığı azaltmayı içerir.

Aynı zamanda, etkili atık yönetimi ve kaynak yeniden kullanımı yoluyla materyallerin kapalı döngü kullanımını elde etmek için dairesel ekonomi kavramını, yani malzemelerin kapalı döngü kullanımını elde etmeye kararlıyız. Örneğin, üretim sürecinde karbon ayak izini ve çevre kirliliğini azaltmak için makul atık arıtma ve geri dönüşüm teknolojisi yoluyla atıkları kullanılabilir malzemelere yeniden işleriz.

Ayrıca, ürünün genel yaşam döngüsü etkisine dikkat ediyoruz. Ürün tasarımı aşamasında, ürünün dayanıklılığını ve sürdürülebilirliğini dikkate alıyoruz, ürünün servis ömrünü uzatıyoruz, değiştirme ve hurda oranlarını azaltıyoruz ve böylece genel çevresel etkiyi azaltır.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.