Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

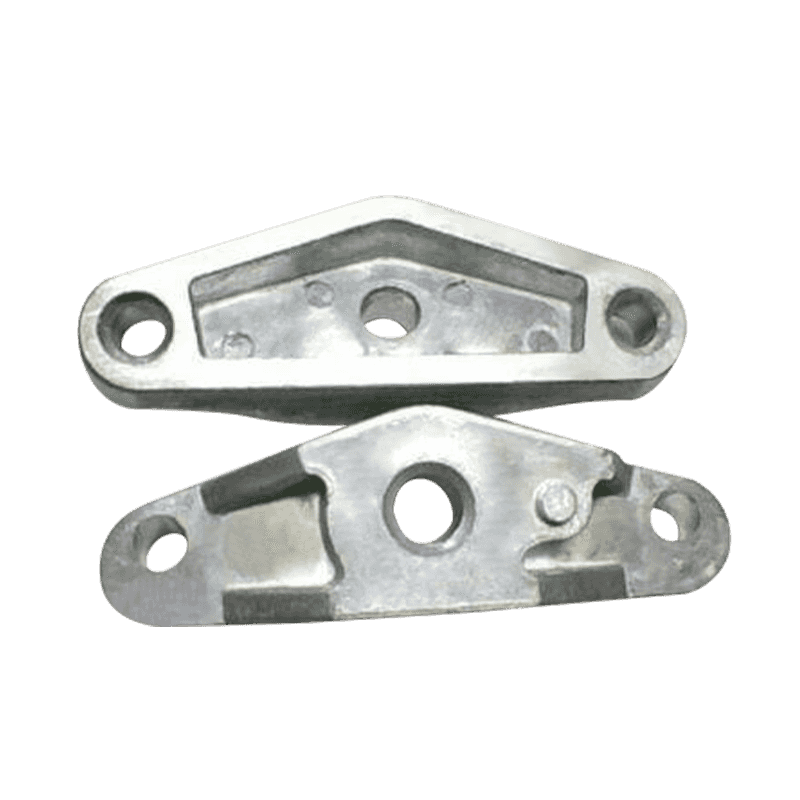

Devamını okuÇinko alaşım elektronik parçalar kalıp döküm

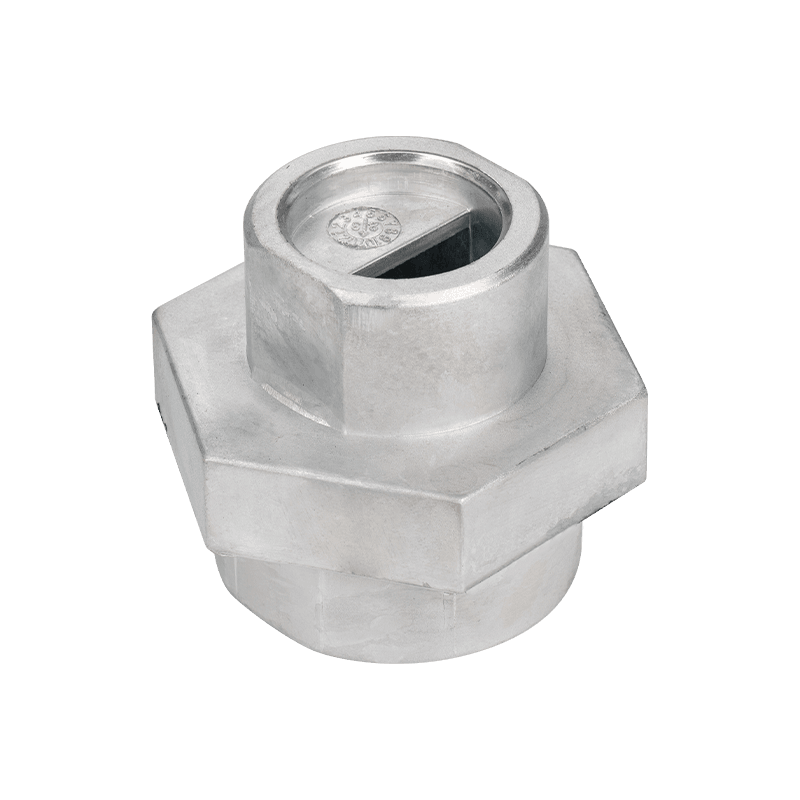

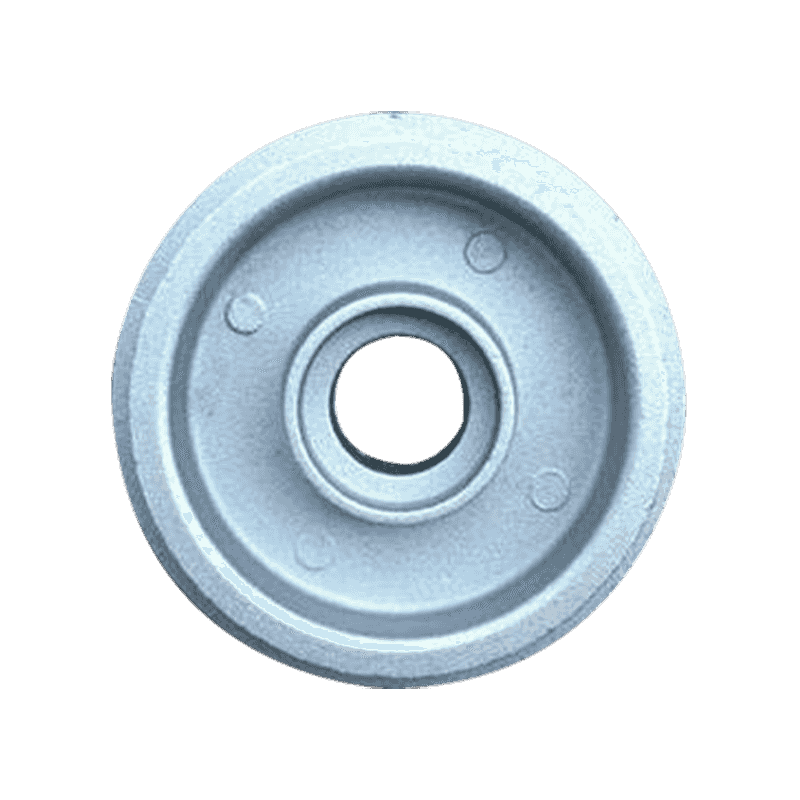

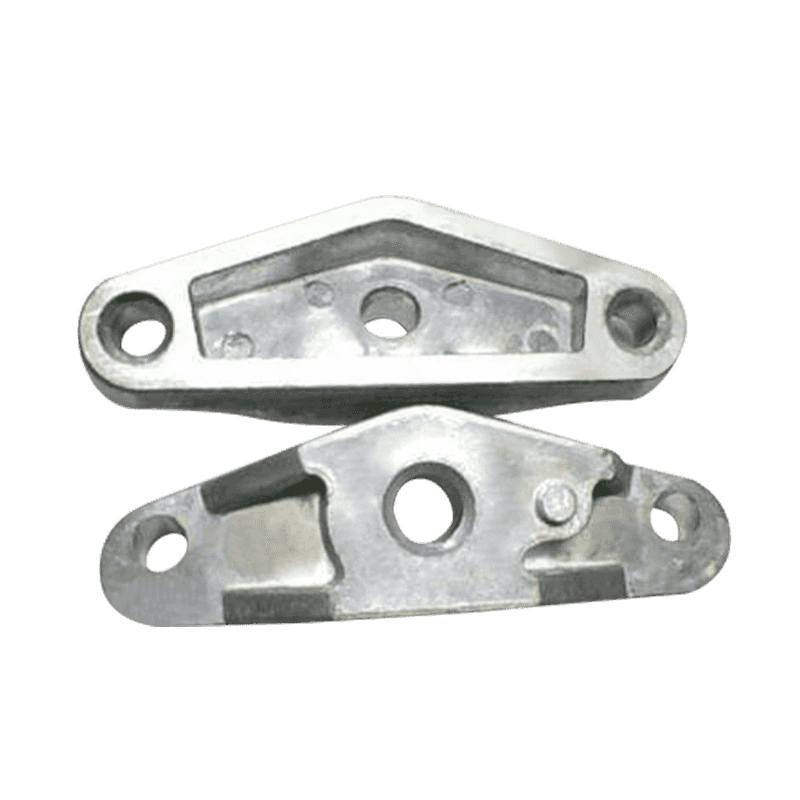

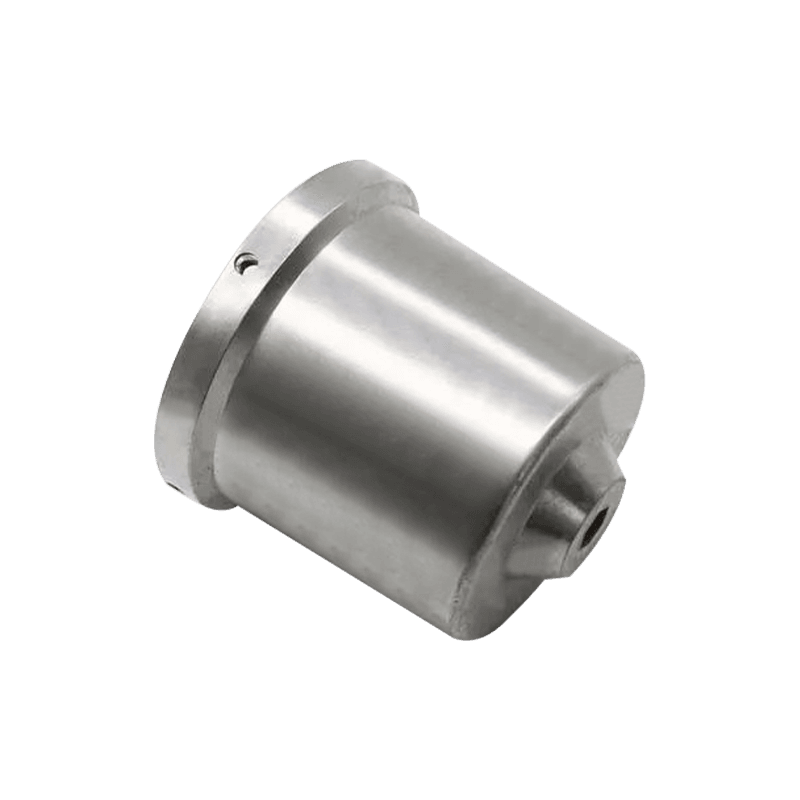

Çinko alaşımlı elektronik parçalar, mükemmel iletkenlik, korozyon direnci ve mekanik mukavemet ile yüksek kaliteli çinko alaşım malzemelerinden yapılmış elektronik bileşenlerdir. Tüketici elektroniği, bilgisayar, iletişim ekipmanı, otomotiv elektronikleri, endüstriyel otomasyon ve diğer alanlarda yaygın olarak kullanılmaktadır.

Çinko alaşım malzemeleri, akım kaybını etkili bir şekilde azaltabilen ve elektronik ekipmanın çalışma verimliliğini artırabilen mükemmel iletkenliğe sahiptir. Diğer malzemelerle karşılaştırıldığında, çinko alaşımı akımı daha iyi yapabilir ve elektronik ekipmanın kararlı çalışmasını sağlayabilir.

Çinko alaşımının yüksek mukavemeti ve sertliği de avantajlarından biridir. Uzun süreli kullanım sırasında elektronik bileşenlerin kolayca hasar görmemesini sağlayarak daha fazla mekanik strese dayanabilir. Bu, çinko alaşımlı elektronik bileşenlerin kararlı performansı korumasını ve çeşitli sert çalışma ortamlarında servis ömrünü uzatmasını sağlar.

Buna ek olarak, çinko alaşımı da iyi işleme performansına sahiptir. Çeşitli şekil ve boyutlarda elektronik bileşenlerin üretimi için uygun olan kesilmesi, damgası ve enjeksiyon kalıbı kolaydır. Bu, üreticilerin piyasanın farklı ihtiyaçlarını karşılamak için farklı ihtiyaçlara göre çinko alaşımlı elektronik bileşenleri esnek bir şekilde tasarlamalarını ve üretmesini sağlar.

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

Çinko alaşımlı elektronik ürün bağlantı parçaları

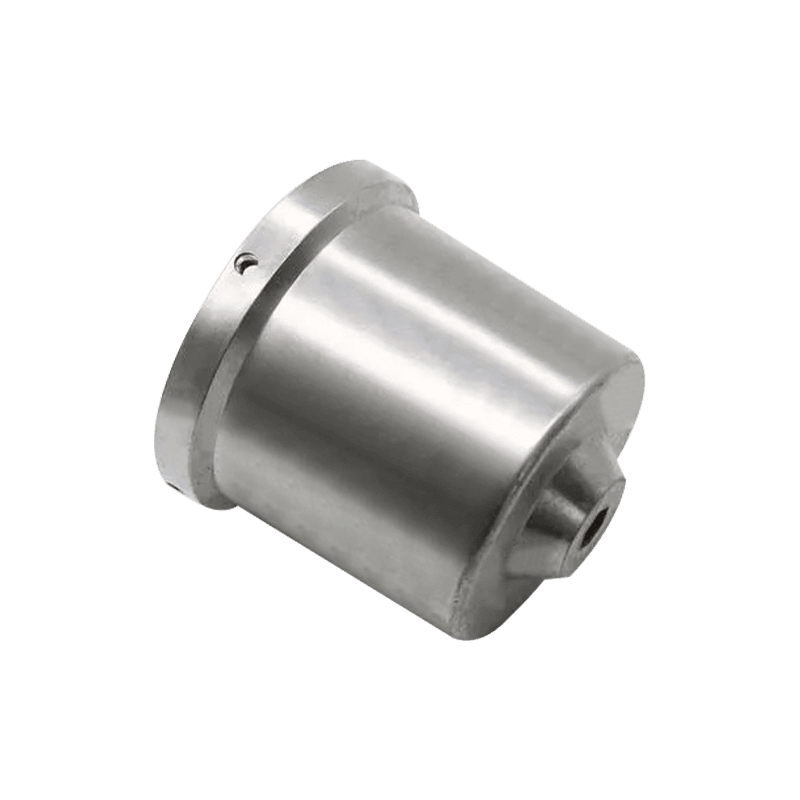

Alüminyum alaşım elektronik ürün konnektörü

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

Çinko alaşımlı elektronik ürün bağlantı parçaları

Alüminyum alaşım elektronik ürün konnektörü

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

Çinko alaşımı elektronik parçalarının kalıp döküm üretim işlemi sırasında ürünlerin yüksek hassasiyeti ve tutarlılığı nasıl sağlanır?

Üretim sürecinde Çinko alaşım elektronik parçalar kalıp döküm , ürünlerin yüksek hassasiyetini ve tutarlılığını sağlamak, profesyonel bir üretici olarak en büyük önceliğimizdir. Bu, nihai ürünün performansını ve güvenilirliğini doğrudan etkiler ve aynı zamanda müşterilerin bizi seçmesi için önemli bir faktördür. Üretim gereksinimlerini karşıladıklarından emin olmak için titiz bileşim analizi ve fiziksel özellik testleri geçiren yüksek saflıkta çinko alaşım hammaddelerini kesinlikle seçiyoruz. Yüksek saflıkta malzemeler, kalıp döküm işlemi sırasında stabil akışkanlık ve katılaşma özellikleri sağlayabilir, safsızlıkların ürün kalitesi üzerindeki etkisini azaltabilir ve böylece nihai ürünün hassasiyetini ve tutarlılığını artırabilir.

Kalıp tasarımı ve üretimi, yüksek hassasiyetin temelidir. Metal akışını ve soğutma işlemlerini tahmin etmek ve optimize etmek ve kalıp tasarımındaki potansiyel problemlerden kaçınmak için Simülasyon Analizi ile birleştirilmiş kalıp tasarımı için gelişmiş CAD/CAM yazılımı kullanıyoruz. Kalıp üretimi sırasında, kalıbın boyutsal doğruluğunu ve yüzey kalitesini sağlamak için yüksek hassasiyetli CNC takım tezgahları ve hassas işleme teknolojisi kullanıyoruz. Kalıp üretime konmadan önce, kalıp tasarımı, üretimde stabil bir şekilde çalışabilmesini sağlamak için deneme kalıpları ve ayarlamalar yoluyla daha da optimize edilir.

Kalıplama işlemi parametrelerinin kontrolü, yüksek hassasiyet ve tutarlılık elde etmenin önemli bir parçasıdır. Hassas sıcaklık, basınç ve zaman kontrol sistemleri ile donatılmış gelişmiş kalıp döküm ekipmanı kullanıyoruz. Üretim işlemi sırasında, alaşım eriyiğinin sıcaklığı, optimal sıcaklık aralığında kalıplandığından emin olmak için kesinlikle kontrol edilir; Aynı zamanda, enjeksiyon hızı ve basınç, düzgün metal akışını sağlamak ve gözenekler ve soğuk kapaklar gibi kusurları azaltmak için optimize edilir. Ayrıca, üretim sürecinin istikrarını ve tutarlılığını sağlamak için her kalıp döküm döngüsünün işlem parametrelerini izlemek ve kaydetmek için gerçek zamanlı bir izleme sistemi kullanıyoruz.

Kalite denetimi, ürünlerin yüksek hassasiyetini ve tutarlılığını sağlayan son garantidir. Üretim sürecinde ve ürün tamamlandıktan sonra, boyutsal ölçüm, yüzey denetimi ve fiziksel özellik testi de dahil olmak üzere çoklu kalite denetimleri yapıyoruz. Tasarım gereksinimlerini karşıladığından emin olmak için ürünün temel boyutlarını incelemek için yüksek hassasiyetli üç koordinat ölçüm makinesi kullanın; Ürünün yüzey kusurlarının kapsamlı bir incelemesini yapmak için yüksek çözünürlüklü optik muayene ekipmanı kullanın; ve mekanik özellik testi yoluyla ürünün gücünü ve sertliğini doğrulayın. Her denetim süreci, her ürün grubunun yüksek kalite gereksinimleri standartlarını karşılamasını sağlamak için ISO kalite yönetim sistemine uygun olarak gerçekleştirilir.

Ürünlerin doğruluğunu ve tutarlılığını sürekli olarak iyileştirmek için, teknolojik yenilik ve süreç iyileştirmesiyle de aktif olarak dahil oluyoruz. Bilimsel araştırma kurumları ve endüstri uzmanları ile işbirliği yoluyla, üretim sürecini daha da optimize etmek için yeni materyaller, yeni süreçler ve yeni ekipmanlar inceliyoruz ve uyguluyoruz. Ayrıca, tüm çalışanların her zaman en son teknoloji ve süreç standartlarında ustalaşmasını sağlamak için tam bir çalışan eğitim sistemi kurduk, düzenli olarak beceri eğitimi ve süreç iyileştirme tartışmaları düzenledik.

Yukarıdaki kapsamlı kontrol ve optimizasyon önlemleri sayesinde, çinko alaşımlı elektronik parçaların yüksek hassasiyetini ve tutarlılığını sağlayabiliyoruz. Bu sadece ürünün performansını ve güvenilirliğini geliştirmekle kalmaz, aynı zamanda müşterilerin güvenini ve memnuniyetini de artırır. Gelecekteki gelişmede, müşterilere daha iyi çinko alaşımlı elektronik parça çözümleri sunmak için teknolojik yenilik ve kalite iyileştirmeye kararlı olmaya devam edeceğiz.

Çinko alaşımlı elektronik parçaların kalıp dökümü için yüzey işlem süreçleri nelerdir ve dayanıklılığı ve estetiğinin nasıl sağlanacağı?

Üretiminde Çinko alaşım elektronik parçalar kalıp döküm , yüzey işlem sürecinin ürünün dayanıklılığı ve estetiği üzerinde hayati bir etkisi vardır. Profesyonel bir üretici olarak, farklı müşterilerin ihtiyaçlarını karşılamak ve parçaların çeşitli uygulama ortamlarında iyi performans göstermesini sağlamak için elektrokaplama, püskürtme ve fırçalama gibi çeşitli yüzey işlem teknolojileri kullanıyoruz. Aşağıdakiler, bu yüzey işlem süreçlerinin ayrıntılı bir tartışması ve bunların ürün performansındaki iyileştirilmesidir.

Elektrokaplama yaygın ve önemli bir yüzey işlem yöntemidir. Parçaların korozyon direncini ve sertliğini iyileştirmek için çinko alaşım parçalarının yüzeyinde nikel, krom, altın, vb. Gibi metal bir kaplama biriktirir. Elektrokaplama işlemi sadece parçaların fiziksel özelliklerini arttırmakla kalmaz, aynı zamanda onlara yüksek parlaklık ve mükemmel görünüm verir. Elektrokaplama işlemi sırasında, kaplamanın kalınlığını ve homojenliğini sağlamak için akım yoğunluğu, sıcaklık ve zaman gibi parametreleri kesinlikle kontrol ediyoruz. Ayrıca, kaplamanın sıkı bir şekilde yapışmasını sağlamak için yüzeydeki yağ ve oksit tabakalarını çıkarmak için temizlik ve turşu gibi ön tedavi görüyoruz. Yüksek kaliteli elektrokaplama işlemleri yoluyla, çinko alaşımlı elektronik parçalar zorlu ortamlarda iyi dayanıklılık ve güzelliği koruyabilir.

Püskürtme işlemleri, belirli renkler ve doku efektleri gerektiren parçalar için uygun olan toz püskürtme ve sıvı püskürtme içerir. Toz püskürtme, parçaların yüzeyine eşit olarak püskürtmek için elektrostatik hareket kullanır ve daha sonra yüksek sıcaklık pişirmeden sonra sert bir kaplama filmi oluşturur. Sıvı püskürtme, parçaların yüzeyine eşit olarak püskürtmek için bir püskürtme tabancası kullanır ve doğal kurutma veya pişirmeden sonra bir kaplama filmi oluşturur. Püskürtme işlemi sadece çeşitli renk seçenekleri sağlamakla kalmaz, aynı zamanda kaplama formülünü ayarlayarak farklı yüzey dokuları ve parlaklık efektleri elde edebilir. Kaplamanın güçlü bir şekilde yapışmasını sağlamak için püskürtmeden önce katı yüzey ön işlemleri yapıyoruz. Püskürtme işlemi sırasında, püskürtme ekipmanının parametreleri, düzgün kaplamayı sağlamak ve sarkma ve kabarcıklar gibi kusurlardan kaçınmak için tam olarak kontrol edilir. Püskürtme sonrası parçalar sadece korozyona dayanıklı değil, aynı zamanda mükemmel dekoratif etkilere sahiptir, müşterilerin ürün görünümü için yüksek gereksinimlerini karşılamaktadır.

Tel çizimi, üç boyutlu duyu ve dokusunu arttırmak için mekanik tedavi yoluyla parçaların yüzeyinde düzenli çizgiler oluşturan bir teknolojidir. Tel çizimi, görünüm kalitelerini ve hislerini artırmak için genellikle üst düzey elektronik parçalarda kullanılır. Tel çekme işleminde, her parçanın yüzey etkisinin tutarlı olmasını sağlamak için çizgilerin derinliğini ve aralığını kontrol etmek için yüksek hassasiyetli tel çizim ekipmanı kullanıyoruz. Tel çiziminden önce, tel çizim efekti etkileyebilecek safsızlıkları gidermek için yüzeyi temizliyor ve cilalıyoruz. Tel çiziminden sonraki parçalar sadece güzel ve cömert değildir, aynı zamanda küçük yüzey kusurlarını etkili bir şekilde kaplar ve ürünün genel kalitesini iyileştirir.

Yüzey işlem sürecinin etkisini sağlamak için, her bağlantıda katı kalite kontrolü ve muayenesi yapıyoruz. Yüzey işleminin tekdüzeliği, yapışması ve aşınma direnci mikroskobik inceleme ve fiziksel performans testi ile doğrulanır. Tedavi edilen parçaların uzun kullanım dönemlerinde korozyona ve renk değişikliğine duyarlı olmamasını sağlamak için tuz sprey testleri gibi korozyon direnç testleri de gerçekleştiriyoruz.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.