Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

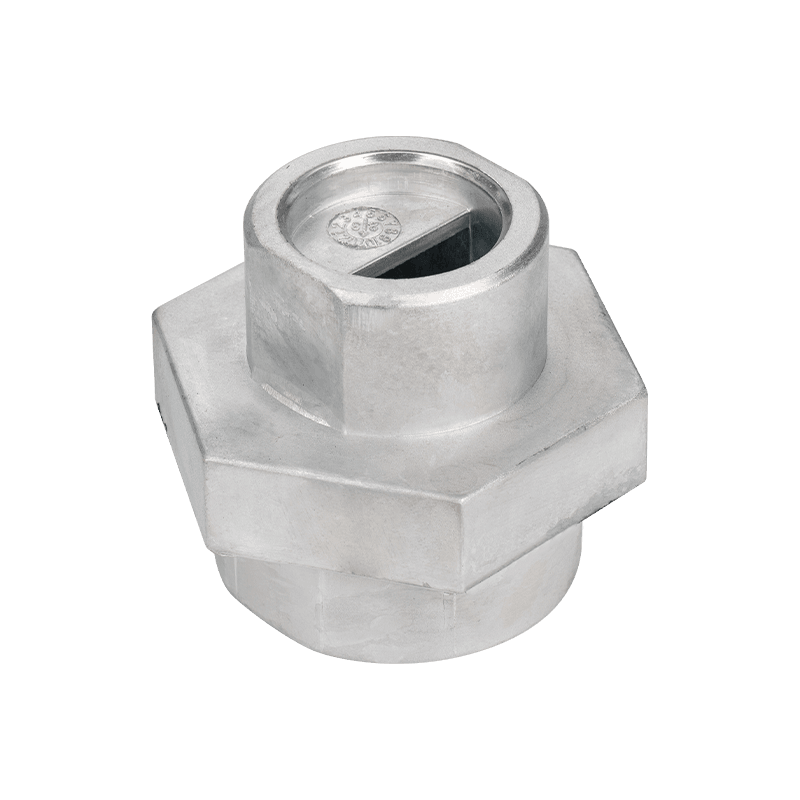

Devamını okuÇinko alaşım lamba baz parçaları kalıp döküm

Aydınlatma endüstrisinde abajur bileşenleri lambaların önemli bir parçasıdır. Çinko alaşım abajur bileşenlerinin avantajları, onu aydınlatma endüstrisinde tercih edilen malzeme haline getirir. Yüksek mukavemeti ve korozyon direnci, abajur parçalarının kolayca hasar görmeden uzun süre kullanılmasına izin verir, böylece lambanın servis ömrünü uzatır. Buna ek olarak, çinko alaşım abajur parçalarının estetiği de lambalara moda ve sanat duygusu katar, bu da lambaların iç dekorasyonda daha önemli bir rol oynamasını sağlar.

Ev dekorasyonu ve iç tasarım alanında, çinko alaşım abajur parçaları da önemli bir rol oynamaktadır. Korozyon direnci ve estetiği, abajur parçalarının ev ortamında uzun süre iyi durumda kalmasına izin verir ve nem, yüksek sıcaklık ve kimyasallardan kolayca etkilenmez. Aynı zamanda, çinko alaşım abajur bileşenlerinin tasarım çeşitliliği, farklı ev stillerinin ihtiyaçlarını da karşılayabilir ve iç tasarıma benzersiz bir cazibe ekleyebilir.

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

Yapmak için kalıp döküm makinelerinin yapısal özellikleri ve işlevleri Çinko alaşım lamba baz parçaları kalıp döküm

1. Die döküm makineleri esas olarak iki kategoriye ayrılmıştır: sıcak oda kalıp döküm makineleri ve soğuk oda kalıp döküm makineleri. İkisi yapı ve fonksiyon bakımından farklıdır, ancak her ikisi de erimiş metali yüksek basınç ve yüksek hızda kalıp boşluğuna doldurmak ve dökümlere katılaştırmak için kullanılır.

Sıcak Oda Kalıp Döküm Makinesi: Sıcak Oda Kalıp Döküm Makinesi pota ile entegre edilir ve basınç odası doğrudan erimiş metale daldırılır. Bu tasarım erimiş metalin kalıp döküm sistemine hızlı ve stabil bir şekilde sağlanmasını sağlar. Sıcak bölme kalıp döküm makineleri genellikle çinko, kalay ve kurşun gibi düşük erime noktalarına sahip metaller için kullanılır. Ana yapıları hakemler, malzeme tencere, nozul sistemleri, enjeksiyon parçaları ve çekiç başlıkları içerir. Enjeksiyon yumruk yükseldiğinde, potadaki erimiş metal, malzeme tenceresinin girişinden malzeme tenceresinin basınç odasına girer. Kalıp kapatıldıktan sonra, çekiç başı aşağı bastırılır ve erimiş metal, bir kalıp döküm döngüsünü tamamlayarak katılaştırmak ve şekillendirmek için kanal boyunca nozul kafasından kalıp döküm kalıp boşluğuna doldurulur.

Soğuk Oda Kalıp Döküm Makinesi: Soğuk Oda Die döküm makinesinin kalıp döküm odası potadan ayrılır. Die döküm sırasında, sıvı metal fırının veya tutma fırının potasından çıkarılır ve kalıp döküm için kalıp döküm odasına dökülür. Bu tasarım, soğuk oda kalıp döküm makinesinin, alüminyum, magnezyum, bakır, vb. Gibi çeşitli demiryolu alaşımlarının ve demirli metallerin kalıp döküm ihtiyaçlarını karşılamasına izin verir. Soğuk bölme kalıp döküm makinesinin yapısı, kolon çerçevesi, çerçeve, enjeksiyon sistemi, hidrolik sistem, elektrik sistem, yağlama sistemi, soğutma sistemi ve güvenlik koruma sistemi dahil olmak üzere daha karmaşıktır.

2. Die döküm makinesinin yapısal özellikleri

Yüksek performanslı hidrolik sistem: Die döküm makinesi, çeşitli makine hareketlerini ve işlemlerini kontrol etmek için yüksek performanslı bir hidrolik sistem kullanır, bu da klempleme, enjeksiyon ve ejeksiyon işlemleri için gerekli kuvveti ve hassasiyeti sağlar. Hidrolik çift geçiş kenetleme mekanizması, soğuk oda kalıp döküm makinesinin temel bileşenlerinden biridir. Geçiş bağlama çubuğu sistemi yoluyla, kelepçe hidrolik silindirinin itilmesi 16 ila 26 kez amplifiye edilebilir, böylece yüksek basınçlı yağ tüketimini azaltarak, kelepçe hidrolik silindirinin çapını ve pompanın gücünü azalabilir. Hidrolik sistem, dökümün kalıptan düzgün bir şekilde çıkarılmasını sağlamak için ejeksiyon kuvvetini, ejeksiyon hızını ve ejeksiyon hidrolik silindirinin süresini de ayarlayabilir.

Hassas enjeksiyon sistemi: Enjeksiyon sistemi, erimiş metali yüksek basınçta ve yüksek hızda kalıp boşluğuna enjekte etmekten sorumlu kalıp döküm makinesinin önemli bir parçasıdır. Enjeksiyon aşamasında, erimiş metal tüm alanı doldurmak ve kalıbın şeklini elde etmek için kalıp boşluğuna zorlanır. Bu işlem, gerekli kısım boyutunu ve yüzey kaplamasını elde etmek için metal akışının ve basıncın hassas kontrolünü gerektirir. Sıcak bölme kalıp döküm makinelerinin ve soğuk oda kalıp döküm makinelerinin enjeksiyon sistemlerinin kendi özellikleri vardır, ancak her ikisinin de verimli ve istikrarlı bir performansı vardır.

Gelişmiş Kontrol Sistemi: Die döküm makinesi, işlem parametrelerini gerçek zamanlı olarak izlemek ve ayarlamak için gelişmiş kontrol sistemleri ve sensörlerle donatılmıştır. Bu sistemler üretim koşullarını optimize edebilir, sapmaları veya kusurları tespit edebilir ve düzeltebilir ve üretim sürecinin istikrarını ve güvenilirliğini sağlayabilir. Enjeksiyon kuvveti, enjeksiyon hızı, doldurma süresi, kalıp açma süresi, dökme sıcaklığı ve kalıp sıcaklığı gibi parametreleri ayarlayarak, dökümlerin kalitesi ve üretim verimliliği daha da geliştirilebilir.

Esnek kalıp tasarımı: Kalıplı makinenin tasarımı, kalıbın çeşitliliğini ve esnekliğini dikkate alır. Soğuk oda kalıp döküm makinesi genellikle kalıp döküm kalıbı tasarlanırken seçilebilen eksantrik ve merkezi olmak üzere iki dökme pozisyonuna sahiptir. Kalıp ayar mekanizması, farklı boyutlardaki kalıp döküm kalıplarına uyum sağlamak için kalıp kalınlığının belirli bir aralıkta ayarlanmasını sağlar. Bu esneklik, kalıp döküm makinesinin farklı pazar ihtiyaçlarını karşılamak için çeşitli şekil ve boyutlarda döküm üretmesini sağlar.

İyi Güvenlik Koruma Sistemi: Kalıplı makinenin çalışma sırasında yüksek basınç ve yüksek sıcaklık gibi aşırı koşullara dayanması gerekir, bu nedenle güvenlik koruma sistemi çok önemlidir. Kalıp döküm makinesi, operatörlerin güvenliğini sağlamak için koruyucu kapaklar, güvenlik kapıları, acil durdurma düğmeleri gibi çeşitli güvenlik koruma cihazları ile donatılmıştır. Ölüm makinesi, ekipmanın anormal koşullar altında hasar görmesini önlemek için aşırı yük koruması ve aşırı ısınma koruması gibi otomatik koruma fonksiyonlarına sahiptir.

3. Kalıplı makinelerin işlevleri

Verimli Üretim: Kalıp döküm makineleri hızlı ve verimli üretim sağlayabilir. Yüksek basınçlı, yüksek hızlı enjeksiyon sistemi, erimiş metali kısa sürede kalıp boşluğuna doldurabilir ve hızlı bir şekilde bir döküm haline getirebilir. Bu verimli üretim yöntemi, kalıp döküm makinelerini metal parçaların seri üretimi için ideal bir seçim haline getirir.

Yüksek hassasiyetli işleme: Kalıp dökülen makineler, yüksek hassasiyetli ve pürüzsüz yüzeylere sahip metal parçalar üretebilir. Metal akışı ve basıncı tam olarak kontrol ederek, kalıp döküm makineleri, dökümlerin boyutsal doğruluğunun ve yüzey kaplamasının tasarım gereksinimlerini karşılamasını sağlayabilir.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.