Çinko Alaşımlı Döküm Otomobil Parçalarında Hafiflik Konularının Rolü Hafif tasarım, otomotiv bileşenlerinin gelişt...

Devamını okuÇinko alaşım abajur parçaları ölme

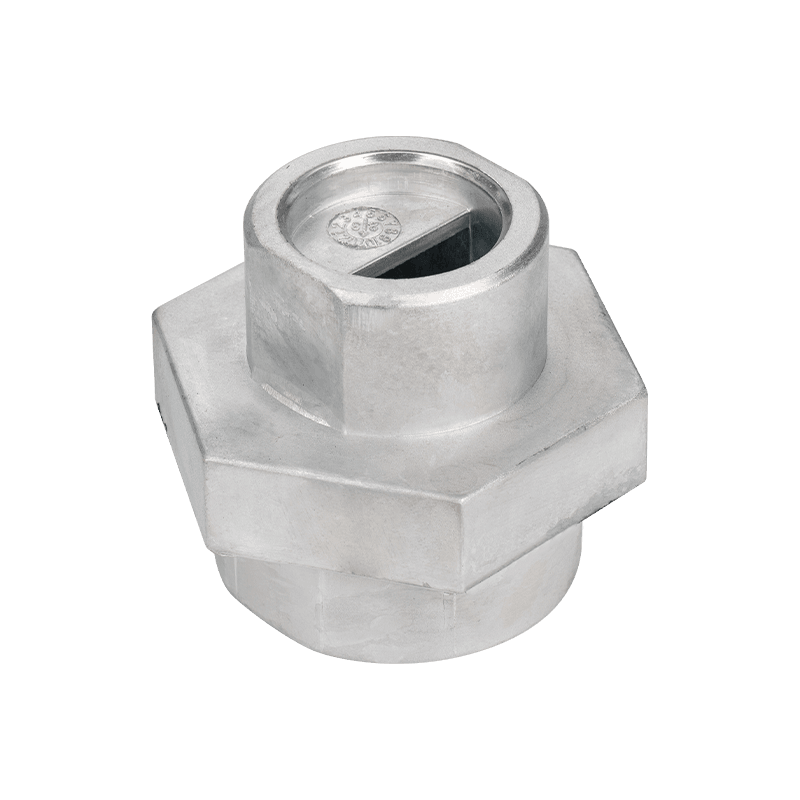

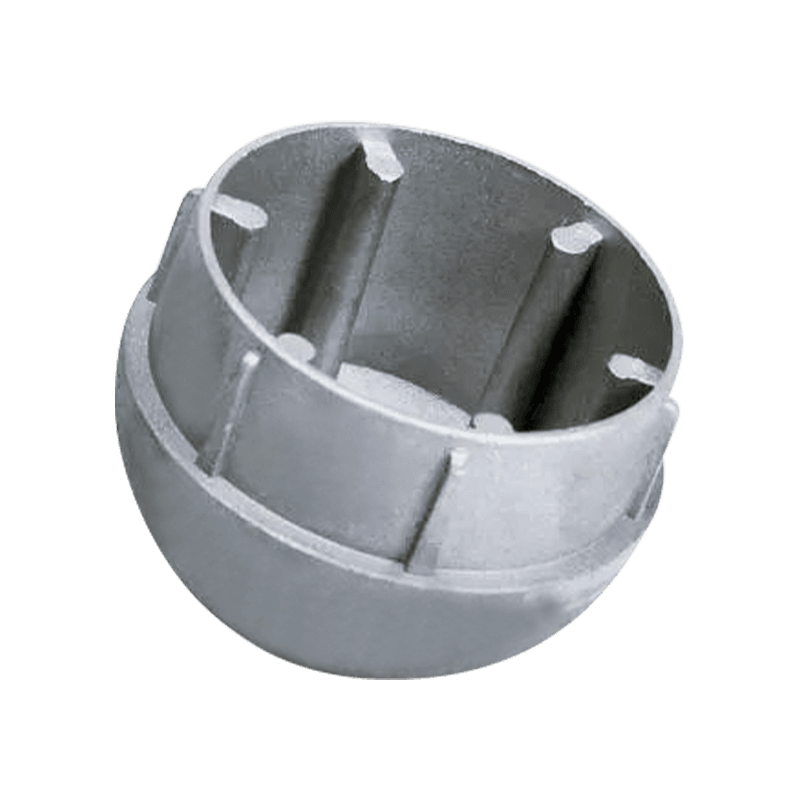

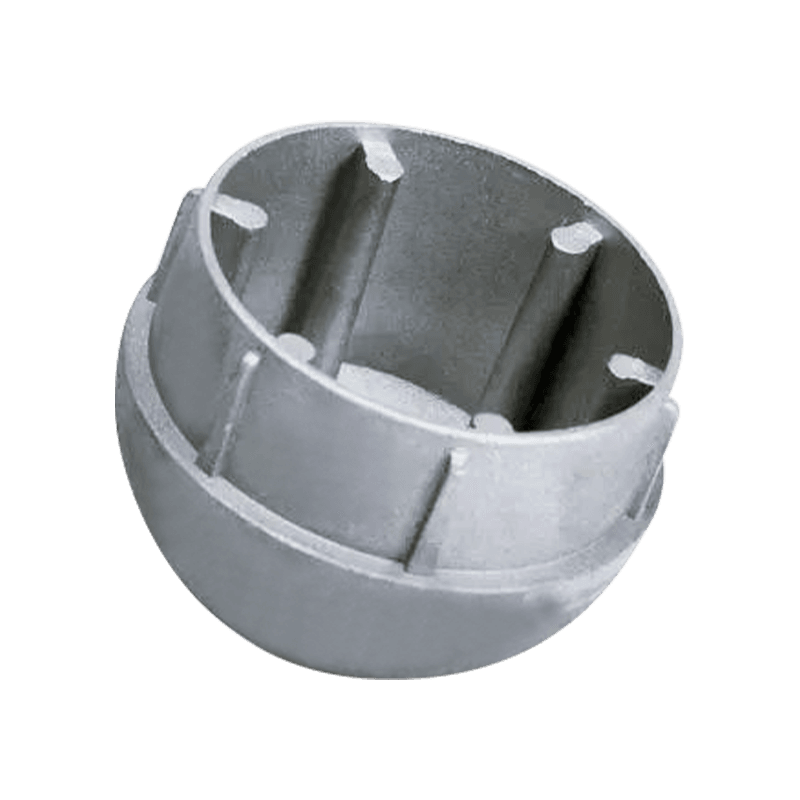

Aydınlatma endüstrisinde abajur bileşenleri lambaların önemli bir parçasıdır. Çinko alaşım abajur bileşenlerinin avantajları, onu aydınlatma endüstrisinde tercih edilen malzeme haline getirir. Yüksek mukavemeti ve korozyon direnci, abajur parçalarının kolayca hasar görmeden uzun süre kullanılmasına izin verir, böylece lambanın servis ömrünü uzatır. Buna ek olarak, çinko alaşım abajur parçalarının estetiği de lambalara moda ve sanat duygusu katar, bu da lambaların iç dekorasyonda daha önemli bir rol oynamasını sağlar.

Ev dekorasyonu ve iç tasarım alanında, çinko alaşım abajur parçaları da önemli bir rol oynamaktadır. Korozyon direnci ve estetiği, abajur parçalarının ev ortamında uzun süre iyi durumda kalmasına izin verir ve nem, yüksek sıcaklık ve kimyasallardan kolayca etkilenmez. Aynı zamanda, çinko alaşım abajur bileşenlerinin tasarım çeşitliliği, farklı ev stillerinin ihtiyaçlarını da karşılayabilir ve iç tasarıma benzersiz bir cazibe ekleyebilir.

| 1. Çizimler veya numuneler | Müşterilerden çizimleri veya numuneleri alıyoruz. |

| 2. Çizim Onayı | 3D çizimleri müşterilerin 2D çizimlerine veya örneklerine göre çizeceğiz ve 3D çizimleri onay için müşterilere göndereceğiz. |

| 3. Alıntı | Müşterilerin onayını aldıktan sonra alıntı yapacağız veya doğrudan müşterilerin 3D çizimlerine göre alıntı yapacağız. |

| 4. Kalıplar/desenler yapmak | Müşterilerden kalıp siparişleri aldıktan sonra kalıplar veya patens yapacağız. |

| 5. Örnek yapmak | Kalıpları kullanarak gerçek örnekler yapacağız ve onay için müşterilere göndereceğiz. |

| 6. kitle üretimi | Müşterilerin onayını ve siparişlerini aldıktan sonra ürünleri üreteceğiz. |

| 7. Muayene | Ürünleri müfettişlerimiz tarafından inceleyeceğiz veya müşterilerden bittiğinde bizimle birlikte denetlemelerini isteyeceğiz. |

| 8. Gönderi | Muayene sonucunu ve müşterilerin onayını aldıktan sonra malları müşterilere göndereceğiz. |

| İşlem: | 1) Kalıp döküm / profil ekstrüzyonu |

| 2) İşleme: CNC Dönüşü, Freze, Delme, Taşlama, Raybing ve Dişleme | |

| 3) Yüzey Tedavisi | |

| 4) Teftiş ve ambalaj | |

| Mevcut Malzeme: | 1) Alüminyum Alaşımlar Kalıp Döküm: ADDC10, ADC12, A360, A380, ZL110, ZL101, vb. |

| 2) Alüminyum Alaşımlar Profil Ekstrüzyonu: 6061, 6063 | |

| 3) Zine Alaşımları Ölüm Döküm: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1, vb. | |

| Yüzey Tedavisi: | Parlatma |

| Atış patlaması | |

| Kumlama | |

| Pudra kaplama | |

| Eloksal | |

| Krom kaplama | |

| Pasivasyon | |

| E-kaplama | |

| T-coating | |

| vesaire. | |

| Tolerans: | /-0.01mm |

| Birim başına ağırlık: | 0.01-5kg |

| Teslim Süresi Sipariş: | 20-45 gün (ürünün miktarı ve karmaşıklığına göre 1 |

-

-

Kurşun Basınçlı Dökümde Boyutsal Doğruluk Kurşun basınçlı döküm, tutarlı parça geometrisi ve uyumu gerektiren endü...

Devamını oku -

Alüminyum Profil Braketlerine Genel Bakış Alüminyum profil braketler hafifliği, korozyon direnci ve montaj kolaylı...

Devamını oku -

Yapısal Uygulamalarda Çinko Basınçlı Dökümün Mekanik Dayanımı Çinko basınçlı döküm, mekanik mukavemet, döküm hassa...

Devamını oku -

Görsel Muayene Yöntemleri Görsel muayene, kalite değerlendirmesinin ilk satırı olarak hizmet eder. alüminy...

Devamını oku -

Alüminyum Profil Elektronik Bağlantı Parçalarına Giriş Alüminyum profil elektronik bağlantı parçaları ...

Devamını oku -

1. Çinko Alaşımlı Döküm Otomobil Parçalarına Giriş Çinko alaşımlı döküm otomotiv sektöründe ...

Devamını oku

Kalıp dökümü sırasında sıcaklığın nasıl kontrol edilir Çinko alaşım abajur parçaları ölme

Metal işleme alanında, kesin ve verimli bir kalıplama teknolojisi olarak kalıp dökümü, çeşitli karmaşık şekilli bileşenlerin üretiminde yaygın olarak kullanılmaktadır. Çinko alaşımı, iyi akışkanlığı, kolay işlenebilirliği ve maliyet etkinliği nedeniyle kalıp döküm sürecinde önemli bir konuma sahiptir. Özellikle abajur parçaları üretirken, çinko alaşımı kalıp dökümü sadece parçaların güzelliğini ve işlevselliğini sağlamakla kalmaz, aynı zamanda üretim verimliliğini artırmak için de görüntülenir. Tüm bu başarıların arkasında anahtar parametre sıcaklığının ince kontrolü vardır.

1. sıcaklık kontrolünün önemi

Çinko alaşımı kalıp döküm işleminde, sıcaklık dökümün kalitesini etkileyen temel faktörlerden biridir. Çok yüksek veya çok düşük bir sıcaklık, gözenekler, büzülme delikleri, çatlaklar, deformasyon ve diğer kusurlar gibi bir dizi soruna yol açabilir, bu da abajur bileşenlerinin görünümünü etkiler. Güç ve hizmet ömrü, kalıp döküm işlemindeki her bağlantının sıcaklığını doğru bir şekilde kontrol etmek, dökümlerin kalitesini sağlamak için çok önemlidir.

Eritme sıcaklığı: Çinko alaşımının eritme sıcaklığının, alaşımın tamamen eritilmesini ve aşırı ısınmamasını sağlamak için tam olarak kontrol edilmesi gerekir, böylece gaz içeriğinde bir artıştan ve alaşımdaki oksidasyondan kaçınır.

Kalıp sıcaklığı: Kalıp sıcaklığı, erimiş metalin soğutma hızını ve doldurma etkisini doğrudan etkiler. Çok yüksek bir kalıp sıcaklığı, dökümün yavaşça soğumasına neden olacak ve büzülme ve deformasyon riskini artıracaktır; Çok düşük bir kalıp sıcaklığı, erimiş metalin hızlı bir şekilde soğumasına neden olabilir ve dökümü etkileyebilir. Doldurma efekti ve çatlaklara neden olur.

Dökme sıcaklığı: Dökme sıcaklığı seçimi erimiş metalin akışkanlığını ve soğutma hızını dengelemek gerekir. Çok yüksek bir dökme sıcaklığı erimiş metaldeki gaz içeriğini artıracak ve termal çatlamaya neden olabilir; Çok düşük bir dökme sıcaklığı dolum kapasitesini etkileyecek ve eksik dökümlere neden olacaktır.

2. Sıcaklık kontrol yöntemi

Çinko alaşım lambası bileşenlerinin kalıp döküm işlemi sırasında doğru sıcaklık kontrolünü sağlamak için, aşağıdaki yöntemler genellikle izleme ve ayarlama için kullanılır.

Fırın Sıcaklık Kontrolü: Çinko alaşımının en iyi eritme durumu kalıp dökümünde olduğundan emin olmak için fırın sıcaklığını gerçek zamanlı olarak izlemek ve ayarlamak için termokupllar, sıcaklık kontrolörleri vb. Gibi hassas sıcaklık kontrol cihazları ile direnç fırınları, indüksiyon fırınları, vb. Gibi gelişmiş fırın ısıtma sistemlerini kullanın.

Kalıp ön ısıtma ve soğutma sistemi: Sıcaklık farkının döküm kalitesi üzerindeki etkisini azaltmak için kalıp kalıptan önce önceden ısıtın. Kalıbın kalıp döküm işlemi sırasında sabit bir sıcaklığı korumasını sağlamak için kalıbın sıcaklığını kontrol etmek için dolaşımdaki bir su soğutma sistemi veya sıcak yağ ısıtma sistemi kullanın. alan.

Dökme sıcaklığı kontrolü: Erimiş metalin, koşucunun tasarımını fırın çıkışındaki tasarımını ayarlayarak, koşucuyu sarmak için yalıtım malzemeleri kullanarak ve dökme hızını kontrol ederek dökme işlemi sırasında uygun bir sıcaklık koruduğundan emin olun.

3. Karşılaşılan zorluklar

Sıcaklık kontrolü çinko alaşım lambası bileşenlerinin kalıp döküm işleminde çok önemli olsa da, gerçek operasyonda hala birçok zorluk vardır.

Sıcaklık dalgalanmaları: Dış çevresel değişiklikler, ekipman yaşlanması ve diğer faktörler nedeniyle, fırın, kalıp ve dökme sıcaklıkları dalgalanabilir ve dökümlerin kalitesini etkileyebilir.

Gerçek zamanlı izleme zorluğu: Kalıp dökülme işlemi sırasında sıcaklık değişikliklerinin gerçek zamanlı izlenmesi, yüksek hassasiyetli sensörlerin ve veri işleme sistemlerinin desteğini gerektirir, ancak mevcut teknoloji tüm ihtiyaçları karşılayamayabilir.

Süreç karmaşıklığı: Farklı şekil ve boyutların abajur bileşenleri, sıcaklık kontrolü için farklı gereksinimlere sahiptir, bu da süreç kontrolünün karmaşıklığını arttırır.

4. Optimizasyon stratejisi

Yukarıdaki zorluklara yanıt olarak, sıcaklık kontrol etkisini artırmak için aşağıdaki optimizasyon stratejileri benimsenebilir.

Akıllı bir kontrol sistemi tanıtın: Akıllı bir kalıp döküm üretim hattı oluşturmak için Nesnelerin İnterneti, Büyük Veri ve Yapay İstihbarat Teknolojisi'ni kullanın. Gerçek zamanlı izleme ve veri analizi yoluyla, sıcaklık kontrolünün doğruluğunu ve stabilitesini artırmak için sıcaklık dalgalanmaları tahmin edilebilir ve ayarlanabilir.

Ekipman Bakımı ve Yönetimi Güçlendirin: Ekipmanın optimal çalışma koşullarında olduğundan emin olmak için fırınları, kalıpları ve döküm sistemlerini düzenli olarak koruyun ve inceleyin. İnsan faktörlerinin sıcaklık kontrolü üzerindeki etkisini azaltmak için eksiksiz bir ekipman yönetim sistemi ve çalışma prosedürleri oluşturun.

Proses Tasarımını Optimize Edin: Ölüm işlemi tasarımını abajur bileşenlerinin özel gereksinimlerine göre optimize edin. Kalıp yapısını iyileştirerek ve dökme sisteminin düzenini ayarlayarak, erimiş metalin akışkanlığı ve doldurma etkisi geliştirilir; Soğutma sisteminin tasarımını optimize ederek deformasyon ve çatlak dökme riski azalır.

Çalışan eğitim ve beceri geliştirmeyi güçlendirin: Çalışanların, çalışanların sıcaklık kontrolü ve operasyonel beceri seviyelerinin önemini anlamalarını geliştirmek için profesyonel eğitim ve öğrenme değişim faaliyetlerine katılmak üzere organize edin. Bir grup yüksek kaliteli teknik çalışan ve yöneticiyi geliştirerek, sıcaklık kontrolünün kesin uygulanması için güçlü bir garanti verebiliriz.

Çinko alaşım abajur bileşenlerinin kalıp döküm işlemi sırasında sıcaklık kontrolü karmaşık ve hassas bir görevdir. Ekipman, teknoloji, yönetim ve personel gibi birçok yönden başlamayı ve sıcaklık kontrolünün doğruluğunu ve istikrarını sağlamak için kapsamlı önlemler almayı gerektirir. Sadece bu şekilde, pazarın aydınlatma ürünleri için yüksek kaliteli talep talebini karşılamak için yüksek kaliteli, güzel ve dayanıklı abajur bileşenleri üretilebilir.

Ürünlerimizle ilgileniyor musunuz

Fiyatlarımızı ve ayrıntılarımızı hemen almak için adınızı ve e -posta adresinizi bırakın.